双增韧体系改性双酚A/双酚F环氧树脂的研究

叶海华 徐柳 (天津开发区建设工程试验中心 天津300456)

蔡璐 (天津三建建筑工程有限公司 天津300170)

0 引言

环氧树脂是一种重要的热固性高分子材料,在国民经济各领域中广泛应用。良好的介电性能、化学稳定性、粘接性、加工性使其在胶粘剂、涂料、电子、电器和航空航天等领域发挥重要的作用。环氧树脂由于其结构的特点,存在韧性差、固化后其性脆、冲击强度低、易开裂等缺点,这使其应用受到限制。因此,探索环氧树脂增韧机理,研究开发高韧性环氧树脂的增韧方法,一直是环氧树脂增韧研究领域中的热门课题。

通过常规增韧方法,均存在增强相与树脂基体间的界面粘结性问题,环氧树脂韧性的提高是以牺牲其强度、模量、耐热性为代价,从而使它的物理、力学和热性能的提高受到限制。

由于端羧基液体丁腈橡胶(CTBN)是遥爪式高聚物,分子链两端是活性官能团羧基,在固化过程中,CTBN中的羧基可与环氧树脂中的环氧基反应,可能会形成嵌段聚合物,且带有极性极强的-CN基,与环氧树脂有较好的混溶性,这样环氧树脂的增韧改性就达到了很好的效果;而纳米SiO2具有很大的比表面积,且表面拥有众多的非配对原子,更易与高分子基体发生物理或者化学作用。通过与环氧树脂基体之间反应进一步增强微粒与基体之间界面的结合,那么材料受到冲击时吸附在高分子表面的纳米粒子可以引发更多银纹而增韧,受拉时纳米粒子对高分子网络进行束缚,起到刚、韧兼增的效果。

1 实验部分

1.1 实验原料及设备

1.1.1 实验原料 双酚F环氧树脂、E-51型双酚A环氧树脂、纳米SiO2、端羧基液体丁腈橡胶、丙酮、203型低分子量聚酰胺树脂、DMP-30、KH-550、聚醚。

1.1.2 实验设备 CMT-6104万能材料试验机,ZBC-25摆锤冲击试验机。

1.2 实验过程

1.2.1 甲组分制备 在烧杯中按一定配比称取一定重量的环氧树脂和增韧剂,油浴加热到设定温度,恒温一定的时间。加入一定重量的填料(ZnO2和MgO2),再加入偶联剂KH-550。

1.2.2 乙组分制备 计算并称取一定重量的固化剂(203型低分子量聚酰胺树脂),加入促进剂(DMP-30)及适量的丙酮溶解,搅拌。

1.2.3 胶粘剂制备 以环氧基团和胺基氢摩尔比为1∶1称量甲组分和乙组分,室温下固化24 h制备胶粘剂。

1.2.4 环氧值测定 准确称取甲组分约0.5 g,用吡啶-盐酸溶液溶解,然后用标定的NaOH-C2H5OH溶液滴定。

1.2.5 胺值测定 精确称取适量的样品,采用高氯酸-冰醋酸非水滴定法滴定。

1.3 性能测试

1.3.1 剪切强度测定 采用不锈钢试片,经砂纸打磨,丙酮浸泡清洗,蒸馏水冲净后烘干,涂胶固化,按GB/T 7124方法,在CMT-6104万能材料试验机上测试,拉伸速度为5±1 mm/min。

1.3.2 冲击强度测定 把试样按照要求制成哑铃形状,试样尺寸为(长×宽×厚)80 mm×10 mm×4 mm,按照GB/T 1043-1993方法,在ZBC-25摆锤抗冲击试验机上测试。

2 实验结果与讨论

2.1 双增韧体系对固化产物力学性能的影响

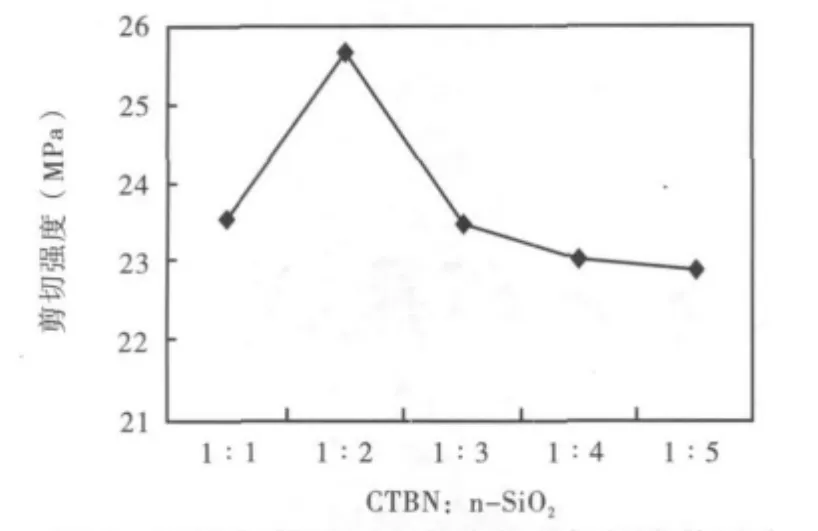

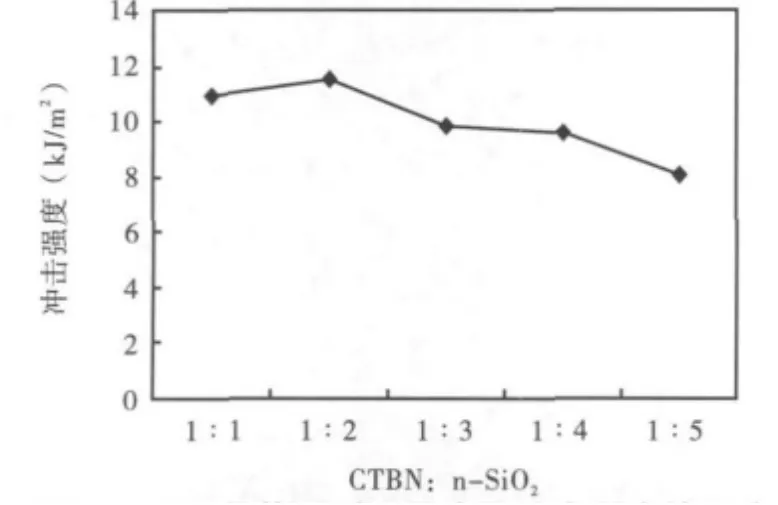

双酚A/双酚F环氧树脂配比为3∶1,环氧树脂体系/双增韧剂体系配比为5∶1,于160℃反应温度下反应2 h,改变CTBN/n-SiO2的配比,讨论不同配比的双增韧体系对固化产物力学性能的影响,见图1和图2。

从图1和图2中不难看出,双增韧体系中,CTBN/n-SiO2的配比为1∶2的时候,固化体系的剪切强度和冲击强度最大。CTBN/n-SiO2配比过大或过小,均会影响固化体系的力学性能。

图1 双增韧体系对固化产物剪切强度的影响

图2 双增韧体系对固化产物冲击强度的影响

纳米SiO2用量过小,其无法与环氧树脂的极性基团形成理想界面,达到增韧目的;用量过大,又会使纳米粒子的比表面积变大,表面活性变高,容易发生团聚,在环氧树脂基体中难以达到纳米尺寸的均匀分散,材料受外力时产生的银纹过多,塑料变形过大,从而演变成大的裂纹,导致材料的剪切强度和冲击强度均下降,使纳米粒子不能发挥其纳米效应,最终导致增韧效果减弱。

2.2 甲组分反应时间对固化产物力学性能的影响

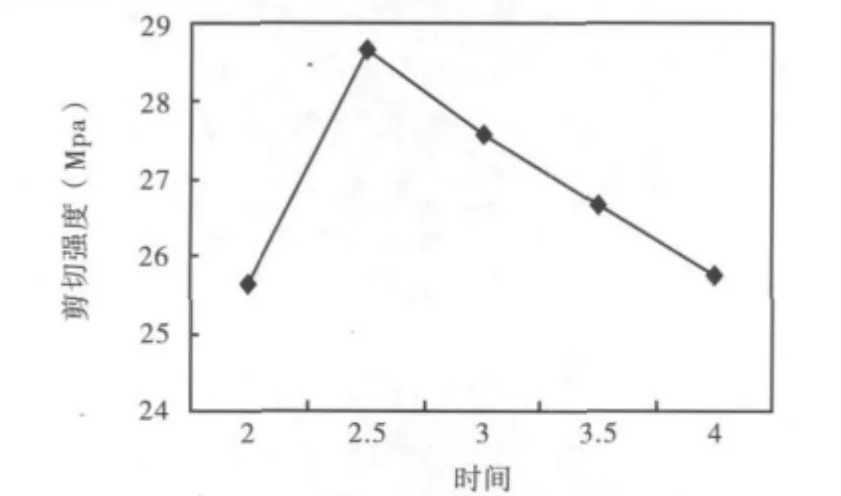

由2.1的结论,以CTBN/n-SiO2的配比为1∶2,设定甲组分反应温度为160℃,双酚A/双酚F配比3∶1,环氧树脂/增韧剂配比5∶1,讨论不同反应的时间对固化产物力学性能的影响,见图3和图4。

图3 甲组分反应时间对固化产物剪切强度的影响

从图3和图4中可以看出,反应2.5 h所得的胶粘剂的剪切强度大,这是因为随着反应的进行,纳米SiO2的晶界区由于扩散系数大且存在大量的短程快扩散路径,受外界冲击时,粒子之间可以通过晶界区的快扩散产生相对滑动,使初发的微裂纹迅速弥合,达到提高材料强度与韧性的目的。而CTBN粒子会作为分散相而从连续相环氧基体中分离出来,出现相分离。由于析出的橡胶颗粒与环氧树脂间能进行良好的化学键合,故提高了它的剪切强度。然而随着环氧树脂与CTBN反应时间的继续延长,会导致CTBN中端羧基与环氧树脂中环氧基反应过甚,而使甲组分中产生交联,使其与乙组分固化不充分,纳米SiO2发生团聚的机会也大大增加,所以其固化产物的剪切强度反而较低。

图4 甲组分反应时间对固化产物冲击强度的影响

2.3 双酚A/双酚F配比对固化产物力学性能的影响

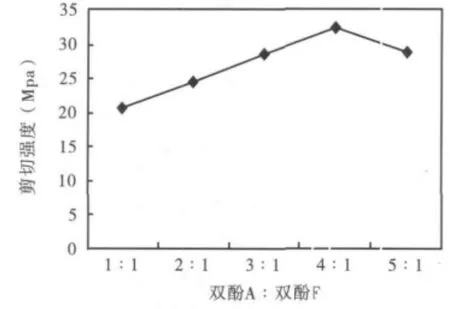

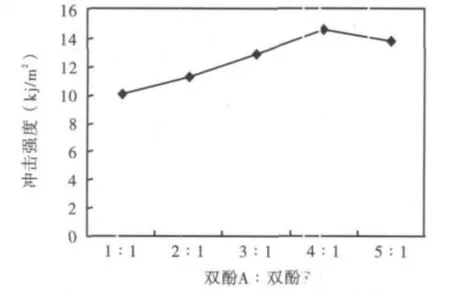

由以上结论,以CTBN/n-SiO2的配比为1∶2,甲组分反应时间为2.5 h,设定甲组分反应温度为160℃,环氧树脂/增韧剂配比为5∶1,改变双酚A/双酚F配比,讨论不同的双酚A/双酚F配比对固化产物力学性能的影响,见图5和图6。

图5 双酚A/双酚F配比对固化产物剪切强度的影响

图6 双酚A/双酚F配比对固化产物冲击强度的影响

从图5和图6中可以看出,双酚A/双酚F的最佳配比为4∶1,双酚F用量过大或过小都会降低固化产物的力学性能。

双酚F环氧树脂对双酚A型环氧树脂的稀释作用相当明显,在共混树脂体系中双酚F环氧树脂的质量分数只需达到20%左右,则混合树脂体系的粘度降低到双酚A型环氧树脂的1/2左右。如果继续扩大双酚F的用量,会导致混合树脂体系的粘度过低,使施工性能大大下降,用量过小,又难以达到降低粘度的效果,因此,我们认为双酚A/双酚F的最佳配比为4∶1。

2.4 环氧树脂/增韧剂配比对固化产物力学性能的影响

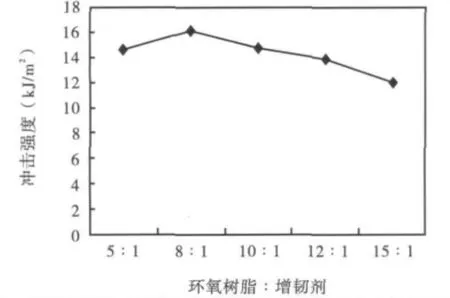

由以上结论,以CTBN/n-SiO2的配比为1∶2,甲组分反应时间为2.5 h,双酚A/双酚F的配比为4∶1,设定甲组分反应温度为160℃,改变环氧树脂/增韧剂之间的配比,讨论不同的环氧树脂/增韧剂配比对固化产物力学性能的影响,见图7和图8。

图7 环氧树脂/增韧剂配比对固化产物剪切强度的影响

图8 环氧树脂/增韧剂配比对固化产物冲击强度的影响

从图7和图8可以明显的看出,以环氧树脂∶增韧剂为8∶1时,所测剪切强度与冲击强度较大。

这是因为在环氧体系中,随着增韧剂用量的增加,体系中橡胶颗粒及纳米SiO2的体积分数加大,增韧效果显著,剪切强度与冲击强度相应提高;但环氧基体中CTBN含量过高,会导致CTBN中端羧基与环氧树脂中环氧基反应过甚,而使甲组分中的橡胶颗粒聚集,呈现出相不确定的情况,使其与乙组分固化不充分,所以其固化产物的剪切强度与冲击强度较低。

2.5 甲组分反应温度对固化产物力学性能的影响

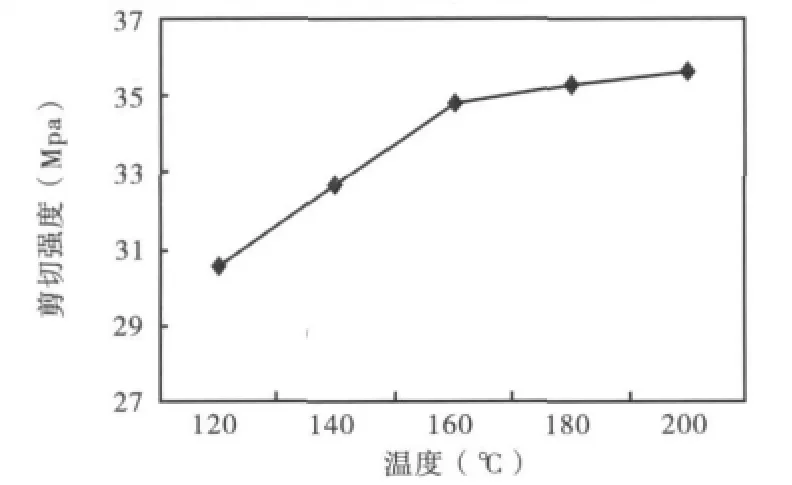

有以上结论,以CTBN/n-SiO2的配比为1∶2,甲组分反应时间为2.5 h,双酚A/双酚F的配比为4∶1,环氧树脂/增韧剂的配比为8∶1,改变甲组分的反应温度,讨论甲组分的不同反应温度对固化产物力学性能的影响,见图9和图10。

图9 甲组分反应温度对固化产物剪切强度的影响

图10 甲组分反应温度对固化产物冲击强度的影响

从图9和图10可以看出,环氧树脂与CTBN反应在较高温度下比较低温度下所得的胶粘剂的剪切强度大,这是因为用CTBN增韧环氧时,CTBN应先在环氧树脂中溶解,形成均相溶液,此过程吸热,所以较高温度时,CTBN能更好的溶解在环氧基体中,且CTBN中端羧基与环氧树脂中环氧基反应较为良好。而纳米SiO2随着温度的升高,比表面积扩大,接触面积增加,故可提高固化体系的力学性能。当温度达到180℃后,继续增加到200℃时,固化产物的剪切强度增加率已经较低,从节能的角度来讲,选择180℃下反应即可。

3 结论

本文以逐步优化的方式,探讨了不同因素对固化体系力学性能的影响。发现在180℃下,反应2.5 h,取CTBN/n-SiO2的配比为1∶2,双酚A/双酚F的配比为4∶1,环氧树脂/增韧剂的配比为8∶1时,固化体系的剪切强度和冲击强度均达到最大,分别为35.26 MPa和16.72 kJ/m2。■

[1]孙以实,张增民,傅增力,等.弹性体共混改性聚丙烯的增韧机理[J].高分子学报,1995(1):82-87.

[2]吕素平,漆宗能.聚合物共混体脆韧转变的损伤竞争理论——聚合物脆韧转变的分子链参数判据[J].科学通报,1995,40(6):523-525.

[3]刘竞超,李小兵,张华林,等.超支化环氧树脂改性环氧树脂共混材料的制备与性能研究 [J].湖南工程学院学报(自然科学版),2000,18(4):15.

[4]刘祥萱,陆路德,杨绪杰,等.新型脂肪族超支化环氧树脂的制备及其改性作用[J].粘接,2000,15(1):26.

[5]董元彩,孟卫,魏欣,等.增强增韧环氧杂化树脂制备与性能研究[J].粘接,1999,27(6):37.

[6]张楷亮,王立新,王芳,等.端羟基聚丁二烯橡胶增韧环氧树脂的研究[J].复合材料学报,2004,21(1):114.

[7]张秀娟.改善环氧胶粘剂性能的有效方法[J].粘接,1992(5):22-24.

[8]吴陪熙,张留诚.聚合物共混改性[M].北京:中国轻工业出版社,1995,310-320.

[9]史孝群,肖久梅,龚春秀,等.环氧树脂增韧研究进展[J].绝缘材料,2002(1):31-34.

[10]焦剑,蓝立文,陈立新.环氧树脂的增韧[J].化工新型材料,1999,5(28):7-10.

[11]胡巧玲.光固化型聚氨酯/环氧树脂IPN的制备与表征[J].高分子材料科学与工程,1999,15(5):172-175.

[12]黄月文.电器用环氧胶粘剂的研制[J].粘接,2000(6):25-27.

[13]黄月文.高渗透环氧胶粘剂G IC的研究及其性能[J].化学与粘合,2001(6):242-244,261.

[14]H olman R.O lding polymer[J].Coat Paints,1998(2):17-19.

[15]张保龙,唐广粮,由英才,等.功能基化介晶高聚物增韧环氧树脂性能研究——材料断裂面形态结构与力学性能的关系[J].高分子学报,1999(1):74-79.

[16]韦春,谭松庭,王霞瑜.反应型液晶聚合物改性环氧树脂性能的研究[J].高分子材料科学与工程,2003,19(1):168-171.

[17]X iaoK.Rate-effectonfracturebehavior of core-shell-rubber(CSR)-modifiedepoxy[J].PolymEng Sci,2000,40(1):70-81.

[18]ChengY an.N umericalandexperimentalstudieson thefracturebeh avior of rubber-toughened epoxy in bulk specimen and lam inatedc omposites[J].M aterSci,2002,37(5):921-927.

[19]H arani,Fellahi,Bakar.Toughening of epoxy resin usingsynt hesized polyurethane prepolymerbased on hydroxyltermina tedpol yesters[J].A ppl Polym Sci,1998,70(13):2603-2618.

[20]胡玉明.双酚F和双酚F环氧树脂[J].网络聚合物材料通讯,2001(2):8-12.