载荷映射方法及其在模具结构优化中的应用*

杨旭静,邓 超,李 洲,刘福强

(1.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082;2.上海赛科利汽车模具技术应用有限公司,上海 201209)

汽车覆盖件模具一般体积庞大,型面与结构复杂.模具的结构优化可以改善模具受力状况,减小模具受力变形,提高产品质量,同时对实现模具轻量化、降低模具制造成本具有重要意义.由于设计理论的缺乏,传统的模具结构设计主要依靠企业的设计规范和设计人员的经验,难以达到结构优化的目标.

在模具结构分析与优化的研究方面,许多学者结合CAE技术和优化设计方法开展了相关的研究.文献[1-2]采用数值模拟方法分析了冷锻凸模的弹性变形,并进行了试验验证.文献[3]提出一种基于板料成形数值模拟的模具结构分析方法,该方法通过板料成形数值模拟获得变形板料对模具的作用力,然后在模具结构分析时,将此作用力施加到模具上以代替板料对模具的作用,从而简化模具结构分析模型,为复杂冲压模具进行强度刚度校核、寿命预测以及进一步的模具结构优化提供一种可行的方法.文献[4]在文献[3]的基础上,将冲压模具视为刚体,将板料的弹塑性变形受力直接导入模具结构中进行优化,降低了求解规模,简单易行.冲压成形过程中,模具表面所承受的力主要来自于金属板料的变形抗力,其力的大小随着冲压过程变化,并在冲压完成时达到最大值,同时由于车身覆盖件表面形状和结构的复杂性,这种变形力在板料表面的分布和映射到上下模具表面的载荷分配是不均匀的,因此,基于均匀载荷分布的模具结构分析就难以得到准确的模具应力应变情况.为此,本研究提出了一种板料与模具网格之间载荷映射计算方法,为更加准确地计算模具各处所受载荷并合理优化模具结构提供了一种精确有效的方法.

1 冲压成形力的载荷映射关系

在板料成形有限元分析计算中,与相对应的模具结构分析时采用的四面体单元尺寸相比,板料划分的单元尺寸一般很小,因此由板料成形有限元分析得到的成形力不能直接作用到相应的模具型面上,需要首先建立板料与模具两种单元之间的一种映射关系.

1.1 单元映射方法

建立冲压成形力的载荷映射关系,首先需要确定映射方向.由于模具网格相对于板料成形网格单元稀疏,若映射方向选择从板料成形网格到模具网格,多对一映射的拓扑关系非常复杂,会产生数据处理存储量大、算法效率低等缺点.采用一种与上述过程相反的映射方向,即将模具网格节点投影到板料成形网格单元上,使映射关系成为一对一映射,能够降低算法的整体处理数据量,减少存储空间和运算时间的消耗[5].

映射方向确定后,将每个模具网格节点精确定位于板料成形网格中,精确定位的过程分为全局搜索和局部搜索两个步骤.全局搜索采用对板料成形网格划分空间格的思想进行,确定板料成形网格单元的局部搜索范围.

在全局搜索中,将整个板料成形网格建立一个空间包围盒,划分空间格,按照给定的尺寸在X,Y,Z3个方向分别作等分处理,然后在每一个方向上,过等分点作平行于坐标面的等距平面,这样把整个大的空间盒分成若干个空间格,空间格的最小尺寸必须大于最大单元.假设在X,Y,Z方向分别分成Nx,Ny,Nz份,空间包围盒的最下角坐标为xl,yl,zl,最上角坐标为xu,yu,zu,然后对空间格进行排号,假设按照先X方向,再Y方向,最后Z方向来排号,则空间包围盒中的任一点所在空间格的编号可以通过下式计算出来

其中函数int()表示取整运算,空间格总个数为N=NxNyNz.板料成形网格单元利用式(1)运算直接定位在每一个小空间格内,建立板料成形网格单元和空间格的拓扑关系,如图1所示.模具网格节点在板料成形网格上映射单元的搜索范围,从整个网格单元缩减为空间格内网格单元.

确定空间格编号后进行局部搜索,采用弧长法[6]对模具网格每个节点与其对应的空间格内板料成形网格单元进行求交计算.所有空间格内的单元进行循环,精确判断模具网格节点落在哪个板料成形网格单元内,返回单元号;如果在相关包围盒内不能找到精确定位单元,把这个节点加入到载荷映射算法的例外集合中,即在其映射的空间格内找一个与精确值最接近的单元来替代.

图1 全局空间格的建立Fig.1 The establishment of the global spatial grid

1.2 单元成形力的映射计算

模具网格节点定位到冲压网格单元表面三角形以后,需要将三角形的3个节点上的载荷映射到结构优化网格节点上,得到模具结构优化分析的边界条件.如图2所示,设三角形3个节点P1(x1,y1),P2(x2,y2),P3(x3,y3)的插值函数分别为N1,N2,N3,载荷大小分别为F1,F2,F3,映射后节点P(x,y)载荷大小为F,ΔP1P2P3的面积为A,可求得节点P载荷值为:

式中面积可由向量叉乘求得

同理可以求得A1,A2,A.根据三角形单元面积插值公式[7]可求得Ni=Ai/A,其中i=1,2,3.

图2 载荷的插值计算Fig.2 The load interpolation

2 模具结构优化流程

模具结构优化主要分两个方面:获得结构优化边界条件,结构优化建模计算.

结构优化边界条件由冲压成形分析及网格映射获得,通过冲压成形分析获得板料网格节点成形力值,该成形力由网格映射即可转化为结构优化边界条件.

进行模具结构优化分析时,如图3所示,通过模具规范化把模具CAD三维模型转化为四面体单元模型,利用边界条件即可进行结构优化求解.

图3 基于载荷映射的模具结构优化流程Fig.3 Framework for mold structural optimization based on load mapping method

3 实例分析

实例研究以某轿车发动机内板成形模具为例,该冲压件为厚度0.7mm的钢板,材质为DC04,材料性能参数采用幂次硬化法则σ=Kεn,ε为等效应变.模具母体材料为HT300,模具结构采用四面体网格进行离散.

本文在冲压成形分析时,材料的本构模型采用Hill48准则建立,网格单元类型选择BT壳单元.在此基础上,采用动力显示算法对冲压成形过程进行模拟,并利用速度加速法和质量放大法来减少模拟过程的时间,以此得到板料成形力.

按照前述模具结构优化流程,使用本研究提出的载荷映射方法,将板料成形模拟节点的法向和切向应力映射到用于模具结构优化的表面,建立图4所示的结构优化模型.采用相对密度法进行结构优化计算,引入一种假想的相对密度在0~1间可变的材料,假设设计材料宏观弹性常量与其密度的非线性关系[8].冲压过程要尽量减小模具变形对成形质量的影响,保证结构有足够的刚度,衡量结构刚度的尺度可以是柔度.柔度是结构的应变能,以结构柔度最小化为目标函数,体积分数和模面特征点的位移为约束.设置体积比上限为0.6,即要求优化后的体积最多为原始体积的60%.同时选取模面100个特征点的位移不大于0.5mm.目标函数优化共进行20次迭代,得到优化后单元密度大于0.4的结构,如图5所示.图中实体部分表示应有实体材料的部分,以此作为模具工程化设计的依据.

图4 结构优化有限元模型Fig.4 Finite element model of structural optimization

图5 结构优化云图Fig.5 Cloud of structural optimization results

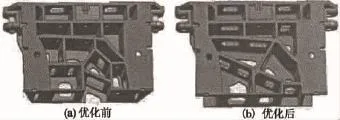

按照工程化要求设计模具下模部分,如图6所示,考虑模具的对称性,给出其中的一半.其中图6(a)为依据传统经验设计的模具结构,图6(b)为依据优化结果设计的模具结构.

图6 下模优化前后结构对比图Fig.6 Lower module structure shape comparison before and after optimization

在优化设计的基础上,根据实际受力情况对模具进行冲压过程结构强度分析,模具的位移和应力云图如图7,图8所示.

图7 优化设计下模z向位移Fig.7z-displacement graph of lower model after optimal design

图8 优化设计下模正应力Fig.8 Tensile stress diagram of lower model after optimal design

其中模具的最大位移和应力如表1所示,下模最大位移为0.14mm,最大拉应力为67.1MPa,最大压应力为162MPa.

表1 优化前后各指标值对比Tab.1 Value comparison of before and after

4 结 论

本文中通过映射单元的精确定位,在板料壳单元与模具实体单元之间建立了一种对应关系,构建板料单元节点上的成形力与模具网格之间一对一载荷映射的关系模型,从而得到模具表面精确的载荷分布.在映射过程中,采用划分空间格的思想进行全局搜索,确定需要局部求交单元的范围,并采用弧长法进行局部精确定位,这大大地提高了定位映射单元算法的求交效率.将该方法应用于模具结构的优化中,在精确计算模具各部分所受载荷的基础上进行结构优化,得到了满足强度要求的优化结构模型,实现了模具的轻量化.为今后模具结构创新设计及分析提供了参考.

[1] LEE Y S,LEE J H,ISHIKAWA T.Analysis of the elastic characteristics at forging die for the cold forged dimensional accuracy[J].Materials Processing Technology,2002,130/131:532-539.

[2] LEE Y S,LEE J H,KWON Y N,etal.Analysis of the elastic characteristics at die and workpiece to improve the dimensional accuracy for cold forged part[J].Materials Processing Technology,2004,153/154:1081-1088.

[3] 张贵宝,陈军,王晓芳.基于板料成形数值模拟的冲压模具结构分析方法[J].机械工程学报,2008,44(8):174-179.ZHANG Gui-bao,CHEN Jun,WANG Xiao-fang.Methodology of stamping die structure analysis based on sheet metal forming numerical simulation[J].Chinese Journal of Mechanical Engineering,2008,44(8):174-179.(In Chinese)

[4] 徐自立,娄茂昆,郭志勇,等.基于板料成形数值模拟的覆盖件模具结构优化[J].锻压技术,2010,35(1):99-102.XU Zi-li,LOU Mao-kun,GUO Zhi-yong,etal.Die structural optimization of automobile panel based on numerical simulation of sheet metal forming[J].Forging Stamping Technology,2010,35(1):99-102.(In Chinese)

[5] 胡平,鲍益东,胡斯博,等.引入工艺因素的汽车车身部件碰撞仿真分析[J].固体力学学报,2006,27(2):148-158.HU Ping,BAO Yi-dong,HU Si-bo,etal.Crashworthiness simulation of automobile body part considering the formability effects of the part sheet metal[J].Acta Mechanica Solida Sinica,2006,27(2):148-158.(In Chinese)

[6] 兰箭,张靖暹,张沔利,等.基于弧长法的有限元逆算法在板料成形中的应用[J].金属铸锻焊技术,2009,38(11):82-85.LAN Jian,ZHANG Jing-xian,ZHANG Mian-li,etal.Application of inverse finite element approach based on arc-length method in sheet metal forming[J].Hot Working Technology,2009,38(11):82-85.(In Chinese)

[7] 龙述尧,蒯行成,刘腾喜.计算力学[M].长沙:湖南大学出版社,2007:171-172.LONG Shu-yao,KUAI Xing-cheng,LIU Teng-xi.Computational mechanics[M].Changsha:Hunan University Press,2007:171-172.(In Chinese)

[8] 李凌飞.基于变密度法的结构拓扑优化研究[D].长春:吉林大学机械学院,2007.LI Ling-fei.The research of topology optimization based on variable density method[D].Changchun:College of Mechanical Engineering,Jilin University,2007.(In Chinese)