电力机车分配阀安全阀损坏的原因及防止措施

田 洪

(成都铁路局 成都机务段 技术科,四川成都610081)

目前,我国韶山系电力机车上使用的是DK-1制动机,为了限制制动缸压力,在109型分配阀上安装有安全阀。安全阀通过跳跃式排气方式直接控制分配阀容积室压力,经分配阀均衡部作用,间接控制制动缸压力保持在(450±10)k Pa(紧急制动时)或200 kPa(无火回送时)。现有安全阀靠金属研磨件密封,虽然具有灵敏度高的优点,但是金属研磨件密封本身就存在漏泄,很难达到TB规定的漏泄要求。而且,机车每次紧急制动时,安全阀就持续跳跃式动作,很容易造成密封面损伤。特别是乘务员退勤时不按要求操作制动机,导致安全阀长时间动作,造成安全阀快速损坏。成都机务段曾在3个月内损坏80多个安全阀,有些安全阀使用不到1个月就出现密封故障。若安全阀密封不良,当单独制动阀制动后放中立位时,则会造成容积室漏风,出现制动缸压力跟随下降,严重影响机车运用安全。由于金属研磨件损坏后很难修复,不仅增加了机务段的成本支出,而且严重影响机务段的正常工作。

1 安全阀损坏原因分析

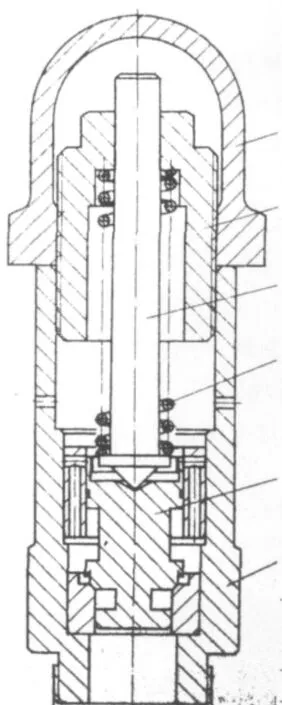

最早的安全阀图号是MSP315(如图1),主要存在开闭压力超标和漏泄等问题。从1999年起改用目前的安全阀,图号为 MSP315A(如图2)。当连接管路空气压力大于阀上方弹簧的整定压力时,阀上移开放通大气口,因排风口大于管路截面,使管路内压力下降,当降至低于弹簧的反力时,弹簧将阀压回阀座,关闭阀口。由于总风不断向容积室充风,安全阀阀口连续不断的开闭,从而产生间断排气。

图1 早期安全阀

图2 现用安全阀

由分配阀结构可知,当分配阀容积室压力达到能克服分配阀增压阀弹簧的反力和增压阀上方列车管压力时,增压阀动作,总风经增压阀套径向小孔迅速流向容积室,当容积室压力达到(450±10)k Pa时,安全阀动作。由此可见,增压阀动作将引起安全阀动作,而增压阀动作主要发生在两种情况:一是紧急制动时,列车管压力急剧下降;二是制动机失电制动,列车管压力持续下降。特别是乘务员在退勤时,若直接拉开蓄电池闸刀,由于缓解电空阀和制动电空阀均失电,使得均衡风缸压力空气→转换阀153→缓解电空阀上阀口→阀座缩孔d3→制动电空阀上阀口→大气;由于电空制动电源已被切除,压力开关208不作用,均衡风缸压力将一直减到零,经中继阀作用,将列车管内压力空气全部排入大气,增压阀下方压力大于上方压力而上移,总风进入容积室导致安全阀长时间开闭动作,造成安全阀阀口快速磨损、阀口关闭不严。

2 防止措施

由以上分析可知,乘务员退勤时的不规范操作是造成安全阀长时间动作而损坏的主要原因,为消除人为因素造成安全阀损坏,成都机务段技术科专门发文对乘务员退勤操作进行了规范。乘务员退勤交出机车时,除按《机车操纵规程》的相关规定执行外,还应按下列3条进行操作,然后方可关闭车门交出机车:

(1)将单独制动阀置“制动”位,确认制动缸压力为300 k Pa,防止后续操作中机车溜逸。

(2)将自动制动阀置“中位”后,将转换阀153由“正常”位转到“空气”位。如果直接转换153,虽然切断了均衡风缸与电空制动屏均衡管的通路,但制动屏均衡管经转换阀与大气沟通,而此时缓解电空阀依然得电,总风→55#调压阀→缓解电空阀下阀口→制动屏均衡管→大气,造成风源的极大浪费。将自动制动阀置“中位”后,制动电空阀得电吸合,切断了制动屏均衡管经制动电空阀上阀口排大气通路,虽然缓解电空阀经压力开关207联锁维持得电,但当转换153时,制动屏均衡管快速排风,207动作断开缓解电空阀电路,缓解电空阀失电,切断了55#调压阀到制动屏均衡管通路,因此转换153时只会出现短暂排风现象。

(3)最后拉下机车蓄电池开关。

3 安全阀的改进

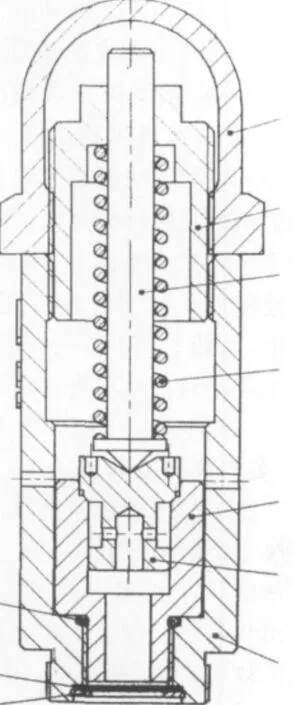

在不改变主要控制原理和安装接口情况下,要彻底解决安全阀漏泄和寿命短的问题,就必须要改变金属研磨面密封方式,而采用橡胶与金属密封方式。为此,在眉山车辆厂的配合下尝试进行了多次安全阀的结构改进设计与试验,见图3~图5。

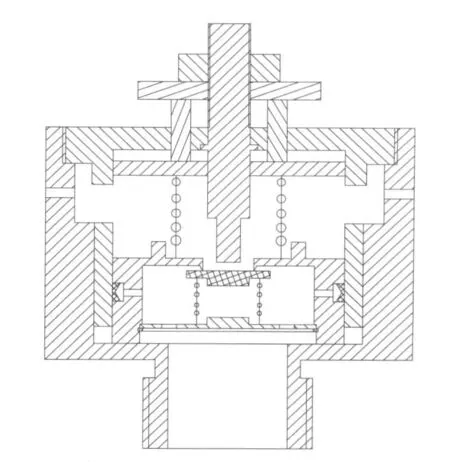

图3 K型圈方案

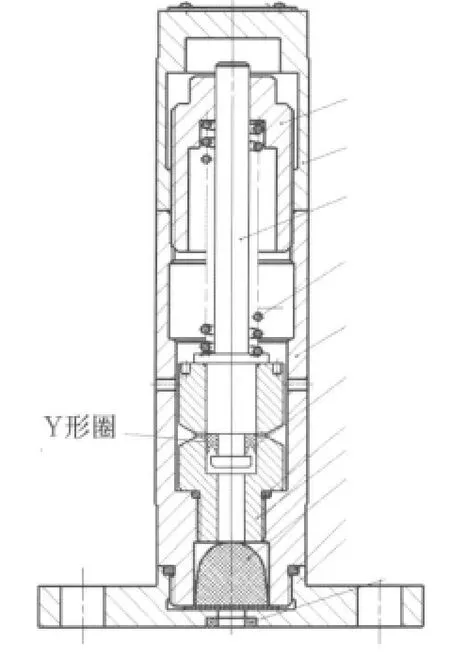

图4 Y型圈方案

由于只需单向密封,且阀杆频繁往复运动,因此选用具有单向密封性能的Y型密封圈进行往复动密封。

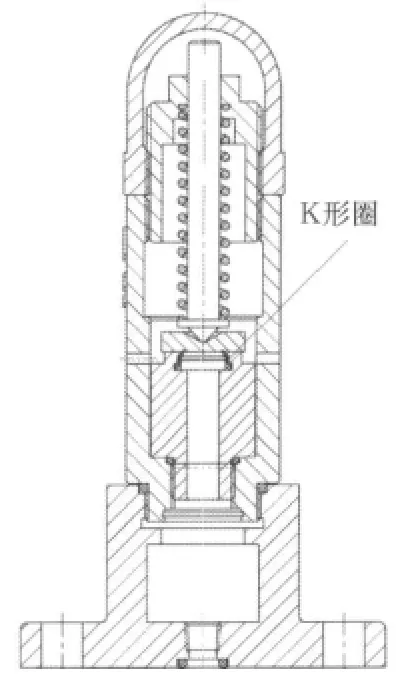

图5 反顶式安全阀方案

经过试验,橡胶金属密封的安全阀虽能保证漏泄量,但关闭压力达不到TB要求,一般差50~150 k Pa。

4 彻底解决方案

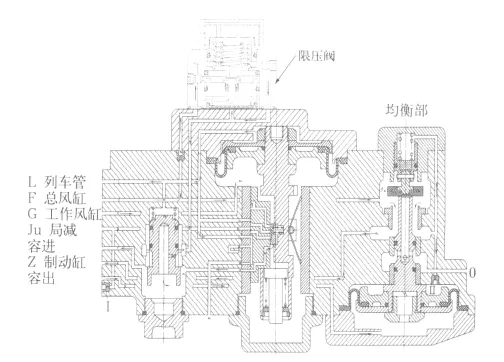

安全阀动作是由增压阀动作后总风直接进入容积室引起的,如果增加一个限压阀,将进入容积室的总风压力限制在安全阀动作压力稍下一点,则安全阀将不动作,只有在限压阀故障不起限制作用时,安全阀才动作,从而可以从根本上解决安全阀寿命不长的缺陷。改造方案原理如下:

总风压力空气经主阀上盖通道进入限压阀上膜板下方,克服弹簧反力将上膜板顶到上极限位,带动进风阀打开,输出压力空气进入下膜板下方,当输出压力逐渐增高,则阀杆上下方压力差逐渐变大,阀杆逐渐上移,当输出压力达到限制值时,进风阀关闭,从而将进入容积室的总风压力限制在安全阀动作压力以下。

图6 109分配阀改造原理图

方案优点:由于采用限压式取代泄压式控制容积室压力,不会出现紧急制动时,安全阀一直排风的现象,因此,更加节能环保。另外,方案更加有利于单缓,从原理上分析,单缓不到零的问题也可以完全得到解决。本方案对于现车改装也很方便,只需将原有109分配阀的主阀上盖取下,换上装有限压阀的109主阀上盖组成即可。改造后的实物如图7。

改装后的分配阀经地面上DK-1制动机试验台试验各项数据通过后,于2010年10月、12月分别在SS3型5208、5063机车中修竣工试运时装车试验。新型的安全阀能保证在任何工况下制动缸压力与列车管压力成比例正常升降,而且能保证列车施行最大有效减压(减压170 kPa)和紧急制动时,通过限压阀将制动缸压力控制在450 k Pa,分配阀安全阀不再动作喷气,从而避免分配阀安全阀因频繁动作磨耗阀口导致制动缸不保压。

图7 109分配阀改造实物图