铁路货车车轮伤损及踏面磨耗规律的研究

丁 勇,王新锐,曲金娟

(中国铁道科学研究院 机车车辆研究所,北京100081)

随着铁路货运运输向高速重载的发展,铁路货车车轮的损伤及磨耗问题引起广泛关注,在货车车辆轴重达到27~30 t,运营速度100 km/h以上时,货车车轮的损伤及磨耗将呈现何种状态,对货车的正常运用及维修将会造成何种影响,是我们急待研究的课题。

结合提速货车环行线120 km/h可靠性试验,充分挖掘分析试验中车轮损伤和磨耗数据,寻求车辆轴重、走行公里与车轮损伤、磨耗的关系,统计规律以进一步预测新一代货车车轮可能发生的损伤和磨耗,为今后新一代货车设计和运用维护提供数据支持。

1 试验条件

提速货车120 km/h可靠性试验在环行线进行了历时5年2个阶段的试验[4-5],第1阶段试验总里程182 741.5 km,其中120 km/h的里程约占总里程的70%;第2阶段试验总里程167 603 km,其中120 km/h的里程约占总里程的64.47%。

试验线路为中国铁道科学研究院环行试验线路,全长8.5 km,钢轨为60 kg/m U74热轧钢轨,强度等级为780 MPa。大环曲线半径1 432 m,超高105 mm;小环半径1 000 m,超高150 mm,中间直线段长度755 m。第1阶段试验没有侧线工况,第2阶段试验线路在直线段增加了12#侧线。每日的运行试验中,安排5次列车制动,包括调速制动2次,常用制动停车2次和紧急制动停车1次。

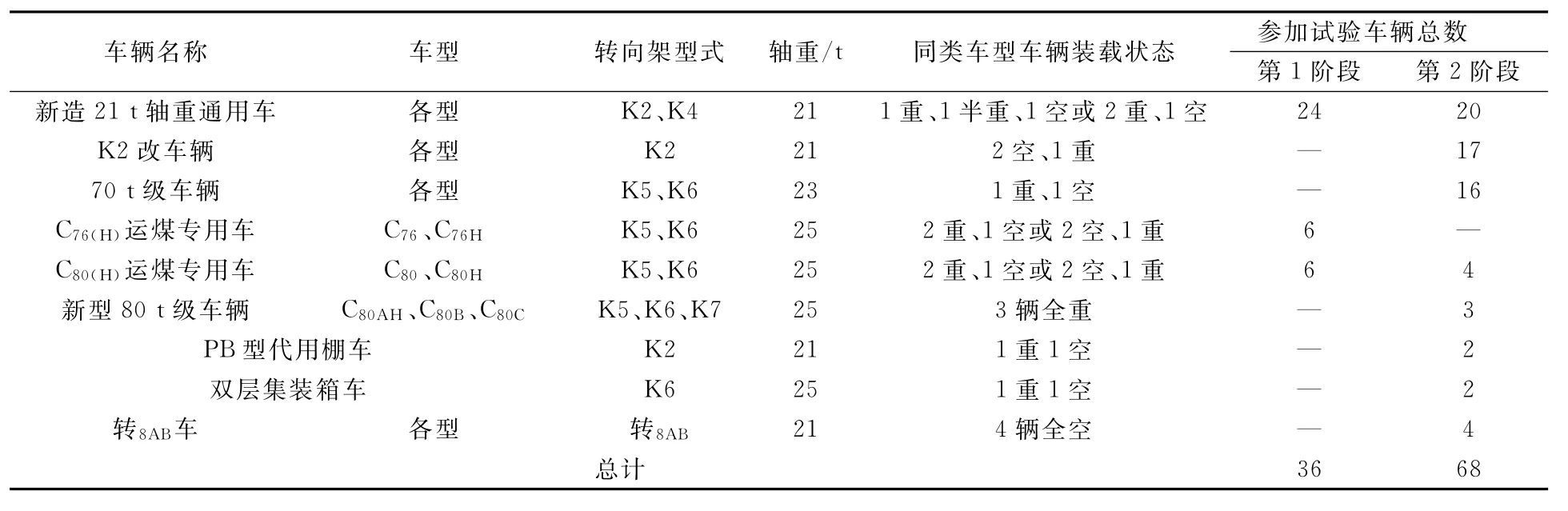

参试车辆基本覆盖了我国铁路主型货车,包括敞车、棚车、平车、罐车等通用货车、双层集装箱货车、70 t级货车、80 t级运煤专用货车,以及转K2、转8G提速改造车等。试验列车编组最长达68辆,见表1。

2 检测手段及检测间隔

试验中,车轮的伤损及磨耗运用情况由列检专业人员和课题组共同按照现行的《铁路货车运用维修规程》[1]定期进行检查,采用专用量具(轮径尺、车轮第4种检查器)和踏面型状检测仪进行数据测量并有效记录,其中人工专用量具测量试验里程间隔约为8 000 km,仪器测量试验里程间隔约为30 000 km。

表1 提速货车120 km/h环行线可靠性试验参试车辆状况

3 车轮更换原则、故障比率、更换率

按《铁路货车运用维修规程》,车轮损伤或磨耗超过运用限度时将被更换。

研究样本:考虑车轮的损伤及磨耗情况需要在车辆运行一定的里程下才能充分体现,因此,我们选择参试车辆中试验考核里程较为完整、车辆数目较多的新造21 t轴重通用货车作为主要的分析研究样本,此样本车辆第1阶段试验为24辆,第2阶段继续试验为20辆。

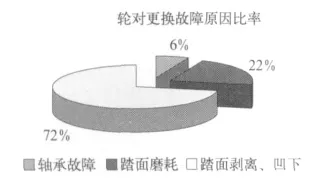

故障比率:在两个阶段约35万运行里程的试验中,新造21 t轴重通用货车共有32条轮对被更换,除少量车轮由于轴承故障被更换外,由于轮对损伤和磨耗原因被更换的轮对数占总更换轮对的94%。

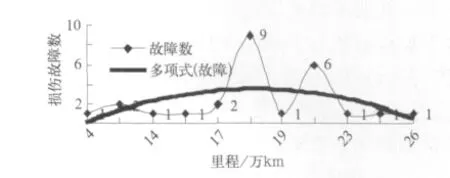

图1 轮对更换故障比率

轮对更换率:由于环行线试验中空重车不换载,被更换轮对的车辆在试验中都是重车状态,而我国通用货车在实际运营中空车率指标始终在30%左右[2],一定时间内空车走行公里与重车走行公里之比约为3∶7,因此对试验中轮对的更换率以70%折算系数按下式计算:

计算结果:第1阶段18万km轮对更换率为17.5%,第2阶段约17万km轮对更换率为23.3%,在第2阶段轮对更换率有所提高,主要是由于轮对踏面磨耗超限更换都在第2阶段试验中发生。

4 车轮损伤情况分析

4.1 车轮损伤故障模式及微观分析

试验中,车轮损伤故障模式表现为踏面剥离长度超限、局部凹下深度超限及少量踏面擦伤。

车轮剥离发展表现为刻度状裂纹的损伤初始阶段、进一步的剥离掉块发展阶段(图2)。观察中发现,刻度状裂纹是踏面损伤的初始形式,裂纹呈刻度状,为大致平行于轴向的一系列平行裂纹组成,沿圆周分布,一般地,刻度状裂纹在圆周上的分布是相对均匀的,分布于踏面的靠轮缘部、中部或者靠外端部,也可能同时在这其中两个部位出现。随着试验的进行,裂纹逐渐变长和间隔变窄。

图2 车轮刻度状裂纹损伤及车轮剥离掉快损伤

研究表明,刻度状裂纹是典型的踏面制动热负荷反复作用下而形成的热裂纹,当车轮受到高能量制动时,车轮踏面浅表层将重复周向压应力-塑性变形-周向拉应力这一低周应力疲劳的循环过程,这一热疲劳下的损伤不断累积,最后萌生垂直于表层的热裂纹。

踏面剥离、局部凹下损伤超限更换的车轮共计23条,其中第1阶段试验更换14条,第2阶段更换了9条;其中K2转向架11条,K4转向架12条,损伤轮位有一定差异,但差异不大且表现为随机性。

4.2 车轮损伤与运用里程的关系

将试验中车轮损伤更换与对应的试验里程绘出关系趋势图如图3,可以看到,试验运行里程在4万km左右即开始有损伤超限车轮出现,18万km为损伤换轮高峰期,21万km又出现次高峰。

图3 轮对损伤故障与里程关系

车轮损伤对车辆性能会产生直接影响,同样以21 t轴重车为样本,考虑实际运营中装载状态的变化,计算车轮由于损伤的更换率如表2。

表2 21 t轴重车两个阶段试验车轮损伤更换率

计算结果表明,新轮在运用18万km(相当一个段修期),大约有15%的轮对将由于损伤需要旋轮或更换,运用35万km(相当约两个段修期),损伤更换比例将达到约34%,因此可以认为车轮的损伤将成为今后铁路重载提速后车辆运用维修的主要故障之一。

5 车轮磨耗情况分析

5.1 车轮磨耗情况与运行里程关系

在环行线试验中,车轮磨耗主要表现为踏面圆周磨耗,轮缘磨耗较小。新造21 t轴重通用货车共有7条轮对由于踏面圆周磨耗超过运用限度(8 mm)被更换,更换情况见表3。被更换的车轮都是重车车轮,车型为敞、平、罐车型,没有棚车,运用里程大部分在20万~32万km之间。

表3 新造21 t轴重通用货车车轮圆周磨耗到限更换记录

由上述数据可初步判断,对于新造21 t轴重车辆,即使提速到120 km/h运用条件下,在第1个段修期(相应18万km运用里程)内,其使用的直径840 mm车轮磨耗一般不会达到圆周磨耗运用限度。

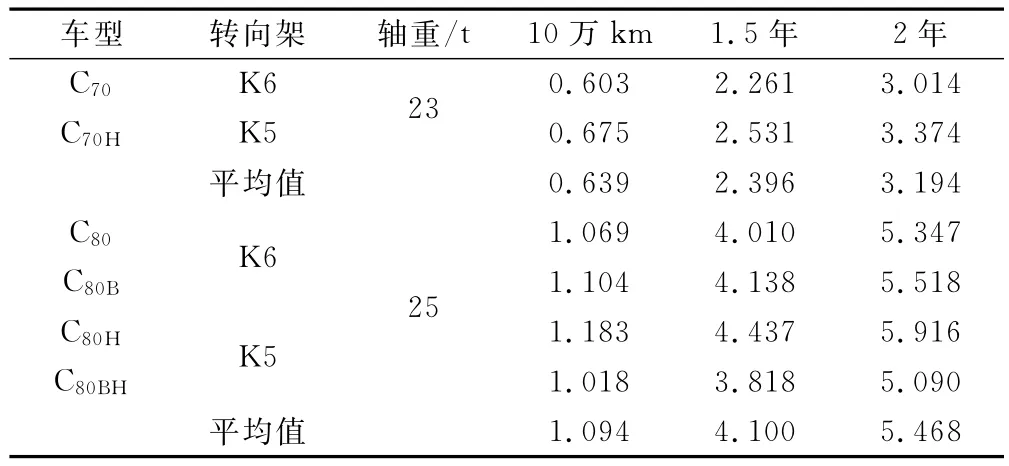

5.2 车轮踏面圆周磨耗率

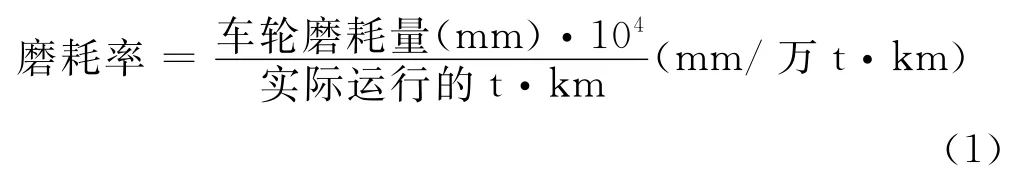

由于我们更关心的是车辆轴重提高对车轮磨耗的影响,而我国目前投入运行的货车最高轴重为25T,对于今后新一代货车轴重提高后车轮磨耗的发展趋势,我们只能根据现有运行车辆车轮磨耗情况寻求规律进行推测,因此我们将23,25T轴重的试验车辆纳入研究样本,首先以车轮实测磨耗量数据,对试验中不同轴重车辆车轮踏面圆周磨耗率进行计算,按式(1)

其中磨耗率是以每辆车8个轮的磨耗量平均值与该车的实际运行吨公里数的比值获得,数据如表4,计算结果:

重车平均磨耗率α=0.021 7 mm/万t·km

空车平均磨耗率β=0.040 4 mm/万t·km

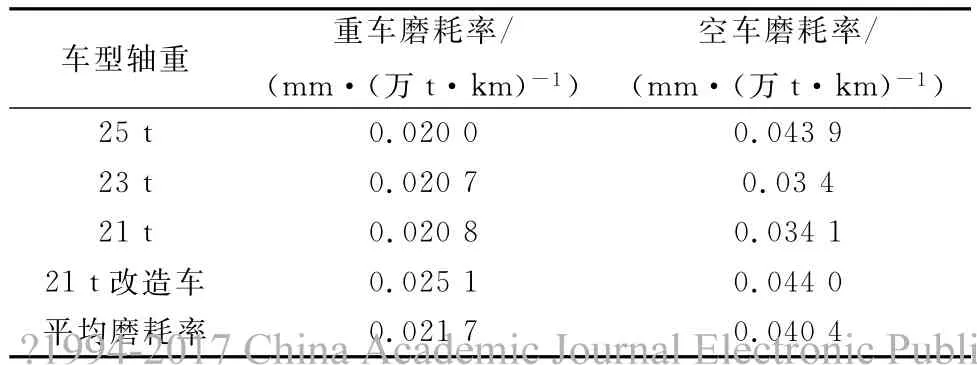

表4 试验车轮圆周磨耗率

从以上的计算结果分析:

(1)空车的车轮平均圆周磨耗率大于重车,大约为重车的1.9倍;但由于重车平均单轮承载大,同样运行里程下,吨公里数大于空车,因此重车车轮圆周实际磨耗量大于空车,大约为空车的2.2倍。

(2)随着轴重的提高,车轮圆周实际磨耗量成上升趋势,例如重车条件下,25T轴重车比21 t轴重车运行18万km多磨耗约0.9 mm。

(3)21 t轴重改造车的车轮圆周磨耗率及实际磨耗量都呈现出相对较大,与21 t改造车车况较其他车型差有关,因此可以说,车况好坏是影响车轮圆周磨耗快慢的一个直接因素。

5.3 数据误差分析

以上述平均磨耗率作为基础数据,反推计算21,23,25T轴重车辆运行18万km的磨耗量,与试验中实测磨耗量进行比较,见图4。相对误差计算见表5。

图4 轮对磨耗计算与实测对比

表5 试验重车、空车车轮圆周磨耗量计算值与实测值对比

计算结果表明,反推磨耗量计算值与实测磨耗量误差不大,相对误差在±12%以内(其中正误差表示反推磨耗量高估,负误差表示低估)。

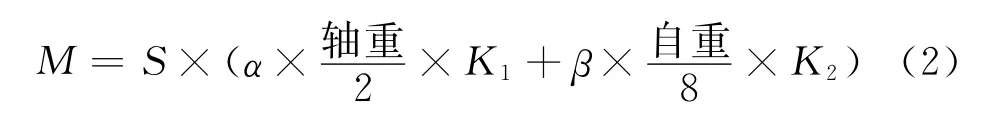

5.4 车轮圆周磨耗量经验公式

以上分析表明:以平均磨耗率计算出的反推磨耗量与试验实测磨耗量的误差不大,并普遍略有高估(只有21 t改造车略低估),因此我们认为可以将上述计算得出的空重车车轮平均磨耗率作为基本参数,以期对不同轴重不同运行里程的车辆车轮圆周磨耗进行推测,因此提出经验公式如下:

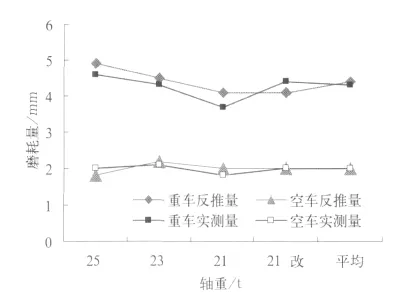

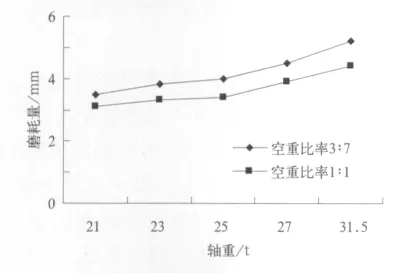

式中M为车轮磨耗量(mm);S为运行里程(万公里);α为重车车轮平均磨耗率(取值0.021 7);β为空车车轮平均磨耗率(取值0.040 4);K1、K2为空重车比率(通用车重车K1取0.7,空车K2取0.3,专用车K1取0.5,K2取0.5)。按经验公式(2)对现有运用车(21,23,25T轴重)及新一代货车(27,31.5 t轴重)车轮圆周磨耗量进行推算,计算中21,23,25T轴重车自重分别取22.3,23.7,20 t;27,31.5 t轴重车自重分别取28,30 t,计算结果见图5、表6。

图5 不同轴重轮对磨耗推测

表6 不同轴重车轮圆周磨耗量推算(18万km)

计算结果表明:通用车轴重若提高到27 t,车辆运行18万km,车轮圆周磨耗量为4.5 mm(空重比率按3∶7计算);专用车轴重若提高到31.5 t,车辆运行18万km,车轮圆周磨耗量为4.4 mm(空重比率按1∶1计算);两者数据相当,可以近似的认为,31.5 t的专用车在专用线运输,如若按重车去空车返的运输方式使用,在相同的运用里程下车轮的圆周磨耗量与27 t轴重通用车磨耗量相当。

考虑到通用车段修期已延长到2年(约运行24万km),推测27 t轴重通用车一个段修期的车轮圆周磨耗约为6.0 mm。对车轮圆周磨耗的推算是基于环行线可靠性试验统计数据进行的,试验的运行速度高于我国现有货车的实际运行速度,线路及装载条件与正线实际情况也有一定差异,因此,为了更加全面的对车轮圆周磨耗进行分析,将2005年齐车公司大秦线货车车轮磨耗调研的结果[3]与环行线进行对比,以期对新一代货车在大秦线运用条件下的车轮磨耗进行预估。

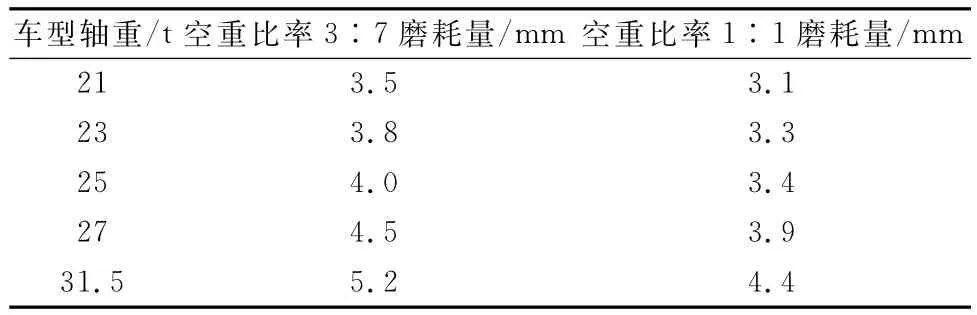

5.5 环行线与大秦线车轮圆周磨耗综合对比分析

我国大秦线23 t轴重的C70、C70H,25T轴重的C80系列重载车辆的磨耗调研结果,如表7所示。

表7 大秦线各车型车轮踏面圆周磨耗情况 mm

以表7中10万km车轮平均磨耗数据推算可得,运行18万km,23,25T轴重车辆的车轮圆周磨耗量分别是1.15,1.97 mm,该值大约是环行线可靠性试验中测试结果的一半左右。环行线测试结果较大秦线调研结果大的原因我们认为与车辆运行速度有关,环行线试验中120 km/h速度级的运行里程占60%以上,100 km/h及以上速度级占90%以上,这大大高于大秦线的运行速度。环行线及大秦线车轮圆周磨耗量分布如图6。

图6 不同轴重车轮圆周磨耗量分布

结合大秦线车轮调研数据与环行线的试验数据,将25T轴重车辆运行18万km车轮圆周磨耗的数据进行比较,求出数据比例系数0.579(1.97/3.4),简单的认为是速度影响因子γ,以此修正经验公式为(3),对专用线上新一代货车(27,31.5 t轴重)车轮圆周磨耗量进行推测,结果见表8。式中γ为速度影响因子(当车辆运行速度120 km/h时,取1,大秦线目前情况取0.579)。

表8 大秦线运用条件新一代货车车轮圆周磨耗量推算

计算结果:

①27,31.5 t轴重专用车辆,空重车比率1∶1,大秦线使用条件,运行40万km,车轮圆周磨耗量分别是5.02,5.67 mm;按两年段修期计,运行50万km,分别是6.28,7.08 mm,超过段修限度,但小于运用限度,车轮在段修时都将由于磨耗到限进行旋修。

②27 t轴重的通用车辆,空重车比率3∶7,以段修期2年运行约24万km计,车轮圆周磨耗将达到6.0 mm,小于运用限度8 mm,但大于段修限度5 mm,车辆在段修时,车轮也都将面临磨耗到限需旋修。

综上所述,考虑到车轮磨耗情况,对于新一代货车,专用车轴重若提高到31.5 t,全面检查修修程宜采用运行里程小于40万km或2年,通用车轴重若提高到27 t,段修期不宜超过2年。

随着新一代货车轴重、速度的提高,轮轨动作用力增大,车轮的磨耗、损伤问题将更加突出,为适应铁路货车提速重载技术的发展,使用与钢轨匹配合理的车轮踏面外形和耐磨性好的材质,是提高车轮寿命、降低车轮检修成本的重要措施,“十一五”期间,我国已先后研发了25T轴重直径840 mm的HESA、HEZD型车轮,进行了辗钢车轮CL65、CL70钢种及铸钢车轮ZL-C钢种的研究,并提出了增大车轮轮径以降低车轮制动热负荷的方案,因此对于车轮轮径增大及材质变化后轮轨磨耗情况应开展进一步的深入研究。

5.6 车轮磨耗与转向架类型、车型的关系

目前我国的主型货车上装用的转向架主要为交叉杆式的K2、K6型转向架和摆式的K4、K5型转向架,通过对环行线可靠性试验装用不同转向架车辆车轮磨耗的对比,以及敞、棚、平、罐车不同车型车轮磨耗的对比,寻求车轮磨耗与转向架类型、车型的关系,得出结论:

① 装用摆式转向架K4、K5的车辆,车轮圆周磨耗略大于装用交叉杆式转向架K2、K6的车辆;K2改造车的车轮圆周磨耗略大于非改造车。② 车型与车轮的磨耗大小没有明显的规律性对应关系,21 t轴重车平车的车轮磨耗大一些,70 t级车敞车较其他车型大一些。

6 结论

通过对环行线可靠性试验及大秦线调研结果中车轮损伤和磨耗数据的分析,认为新一代货车的发展,轴重及速度的提高都将面临货车车辆关键部件车轮损伤及磨耗的瓶颈制约,虽然其影响是在车辆运营一段时间才会逐渐显现,但未雨绸缪,提前预测,防患于未然应该是我们努力继续去做的工作,由上面的专题工作,得出下面几点结论:

(1)货车轴重、速度提高后车轮的损伤将成为车辆运用维修的主要故障之一,新轮在运用18万km(相当一个段修期),大约有15%的轮对将由于损伤需要旋轮或更换,运用36万km(相当两个段修期),损伤更换比例将达到约34%。

(2)以环行线试验数据及大秦线调研统计数据综合推测,对于新一代货车,通用车轴重若提高到27 t,以段修期两年或运行24万km计,车轮圆周磨耗将达到6.0 mm左右;专用车轴重若提高到31.5 t,运行40万km或两年段修期的车轮圆周磨耗将达到5.67~7.08 mm;可以预见,货车轴重及速度提高后,按现有的段修限度要求,段修中将有大量的车轮圆周磨耗到限需要旋轮。

(3)车轮圆周磨耗与车型没有明显的规律性对应关系,但与车辆装用的转向架类型有一定的相关关系,装用摆式转向架K4、K5的车辆,车轮圆周磨耗略大于装用交叉杆式转向架K2、K6的车辆;K2改造车的车轮圆周磨耗比新造装用K2转向架的车辆的磨耗相对大一些。

[1]中国铁道出版社.铁路货车运用维修规程[M].北京:中国铁道出版社,2003.

[2]王国玉,韩 调.有关空率的理论探讨[J].中国铁路,1981,(02):1-6.

[3]胡海滨,等.大秦铁路货车车轮磨耗问题的调查与研究[J].铁道学报,2010,32(1):30-37.

[4]提速货车120 km/h可靠性试验第一阶段(环行线)试验总报告[R].中国铁道科学研究院研究报告,TY字第2015号,2005.

[5]提速货车120 km/h可靠性试验第二阶段(环行线)试验总报告[R].中国铁道科学研究院研究报告,TY字第2470号,2008.