某柴油机炭烟排放改善研究

赵春生,刘艳利,丁技峰

(中国北方发动机研究所,山西大同037036)

实现柴油机的排放更加清洁是发动机研制、生产厂商孜孜以求的目标。就减少柴油机的炭烟而言,由于其形成过程比较复杂,影响其生成的因素相对繁多,消除炭烟仍有大量工作要做,减小柴油机炭烟的工作仍在积极进行之中。

1 炭烟的形成与氧化

在柴油机燃烧室中,炭烟的形成和燃烧是在主燃烧期内同时进行的,而部分炭烟在作功行程开始时即烧掉了。在一个循环中炭烟的生成比其被烧掉更重要。燃烧室中炭烟形成的变化总的来说反映出了发动机排烟水平的变化[1]。

图1 柴油机燃烧过程炭烟的形成和氧化

炭烟排放有一个基本的生成源,那就是主喷油部分的温度和当量比随时间的变化关系,图1示出了炭烟的生成和氧化过程。炭烟的形成强烈地依赖于温度以及缺氧,而炭烟的氧化强烈地依赖于温度,并且需要过量氧。炭烟的最大生成率发生在富油侧,炭烟的最大氧化率发生在贫油侧的高温理想混合区。同时可见,影响炭烟排放的主要参数为局部温度和当量比。一般来说,将温度曲线向B向移动或将当量比曲线向A向移动均会减小炭烟排放。例如,在燃油中掺水,降低了燃烧初期的火焰温度,延长了滞燃期,增加在预混合火焰中燃烧的燃油比例,因而减少在扩散火焰中生成炭烟量[2]。但是柴油掺水技术因为使用上的麻烦尚未广泛应用。

柴油机本身的特征参数对柴油、空气的混合和燃烧过程有着重要影响,从而对炭烟的生成和氧化产生决定性影响。由于这些参数的相互制约,从而对炭烟的影响有时是此消彼长,这就给研究工作带来了很大困难。研究人员经过多年的试验研究,对柴油机的各参数以及各参数间对炭烟的形成和氧化过程的影响有了较为全面的了解,其中高压喷油和空气涡流作为敏感参数改善了燃油雾化及混合物的形成,增加了空气携带量,这将减小燃烧室中富油区的当量比,从根本上减少了炭烟生成量。

2 某柴油机燃烧系统分析

某柴油机为浅ω燃烧室、供油压力80MPa、无涡流、4气门、增压中冷柴油机。整机性能存在主要问题是油耗较高、排气烟度较大,全负荷最大烟度接近4Bosch烟度值。为了能直观、深入地理解该柴油机气缸内工作过程,利用CFD仿真软件FIRE进行了气缸内过程分析,可更好的观测和分析燃烧过程中的微小变化。内燃机气缸内流动是强瞬变、不定常的湍流流动。燃烧室内的流场情况对喷束的雾化及油气混合有着强烈的作用和影响。

图2 不同时刻气缸内流场与燃油分布

图2给出了10°CA ATDC、20°CA ATDC和25°CA ATDC气缸内流场与燃油分布情况,从图中可以看出,随着喷雾和燃烧过程的进行,逆挤流的作用使得油束两侧的涡团逐渐消失,高温高压气体携带未燃燃油以及中间产物冲出燃烧室寻找新鲜空气,以促使发生二次氧化反应,但由于没有涡流的作用,燃烧室为浅盆形对挤流的保持性较差,气流运动只能靠油束惯性作用,从图2左侧流场轴向分布可以看出,惯性作用下燃油的主要运动方向为凹坑壁面和顶部余隙,由于大量燃油向凹坑壁面发展,必然会导致该区域燃油堆积;向顶部余隙发展的燃油,由于燃烧室上方区域空间太小,而且温度较低,与气缸壁面接触的面积增大,从而增加了发生火焰淬熄的几率。

通过对三维结果的分析可以发现,该型机燃烧系统存在着不足,由于喷油压力低、无空气涡流,使得燃油雾化不好,油气混合不均匀,造成燃烧过程炭烟的大量生成。

3 燃烧系统改进方案分析研究

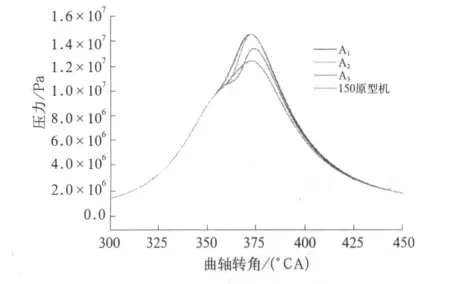

针对影响柴油机炭烟生成的敏感参数——喷油压力、空气涡流对燃烧室进行了三种不同匹配方案的研究(表1)。喷油压力与原型机相比均提高至100MPa,考虑了喷孔数和喷孔直径这两个结构参数变化引起贯穿距的相应变化,并针对不同的喷孔数匹配了相应的涡流比,旨在加强油气混合,使燃烧尽可能充分。图3~图7为不同方案与原型机压力、温度、放热率、剩余燃油量和挤流强度结果对比。

从压力和温度曲线对比情况可以看出,方案A1与A2比较接近,方案A3介于A1、A2和原型机之间,从图6可以发现,原型机与方案A相比,燃烧终了时剩余燃油量很大,燃烧持续期最长,导致了最终燃烧效果比较差。改进后方案A1、A2与A3相比,方案A1无论是在急燃期还是在燃烧后期,燃油剩余均是最少的,燃烧最完全,持续时间最短,效率最高,A2次之,A3最差。

表1 计算方案

图3 计算方案与原型机压力对比图

图4 计算方案与原型机温度对比图

图6 计算方案与原型机剩余燃油对比图

图7 计算方案与原型机挤流强度对比图

图7为方案A与原型机挤流强度对比情况,从图中可以分析出挤流强度峰值高于原型机,喷油系统参数对燃烧室内挤流强度的峰值影响并不大。

由于气缸内挤流强度的大小直接影响着混合气的形成以及燃烧过程的改善,而方案A所对应的燃烧室挤流强度较150原型机有明显提高,因此,更有利于促进气缸内油气混合,这也从一个侧面解释了方案A优于原型机的原因。

4 试验验证

根据分析结果,对原型机进行改进设计,验证整机性能及全负荷烟度的改善情况。保持功率不变,柴油机外特性排温、燃油消耗率、烟度对比见图8~图10。

试验结果表明,通过提高喷油压力、增加空气涡流,改善了燃油雾化与混合气的形成,空气利用率得以提高。相同功率下整机的排温、燃油消耗率、烟度较大幅度的得到改善。

图8 原机与改进后排温比图

图9 原机与改进后燃油消耗率对比

图10 原机与改进后烟度对比

高压喷油改善了非蒸发油束的雾化和空气携带量,缩短滞燃期和燃烧持续期,从根本上抑制了炭烟的生成。

5 结论

(1)利用CFD技术分析了某柴油机气缸内过程,指出炭烟较大的原因。

(2)高压喷油改善了非蒸发油束的雾化及混合物的形成,使燃烧持续期缩短,从根本上降低了火焰中炭烟浓度。

(3)提高空气涡流比提高了空气的携带量,从而减少了油束中富油区的当量比,降低了炭烟生成几率。

(4)通过多方案分析计算,确定了较优方案进行改进设计。

(5)通过试验验证,整机性能指标得到明显改善。

[1]郑 昕.柴油机排烟的形成及其控制[J].内燃机,1989,(5):18-19.

[2]刘巽俊.内燃机排放与控制[M].西安:机械工业出版社,2003.