240火花塞式燃气机预燃燃烧技术研究

杨 波

(南车集团 玉柴四川发动机股份有限公司 技术中心,四川资阳641301)

1 燃烧技术现状

在4冲程柴油机基础上进行火花塞式燃气机研制时,由于工作条件、燃料变化(热值、成分、压力等参数)、燃烧方式变化(柴油压燃、燃气点燃(须满足容易着火0.8~1.2空燃比范围(燃气成分CH4为主的燃气))、燃烧速度变化(比柴油慢)、火花塞的点火能量、点火点(火花塞数量)的局限性等原因,使发动机结构、性能、可靠性等指标发生重大变化,发动机具有热负荷高、动力性、安全性低等特点,特别是缸径200mm以上、单缸排量10L以上的发动机情况更甚,燃气机爆振、效率、平均有效压力、排放与空燃比关系如图1所示,因此进行火花塞式燃气机研制时,为了实现排温、排放低、热效率高、功率高、安全性高等目的,主要是使发动机稀薄燃烧,使其空燃比达到1.6以上,其解决的关键技术之一是发动机燃烧技术创新提高。

图1 空燃比关系图

燃烧技术的解决措施主要是点火能量、燃烧进气均匀稳定性提高等方面入手。点火能量提高除增加点火系统本身的能量外,另外就是在点火系统不变情况下燃烧系统中增加点火放大装置,增加燃烧室着火点及着火能量,而后者是目前通用解决方法,燃气进气均匀稳定性提高主要是燃气混合、进气道、进气模式、气门等与燃烧相关的系统的改进,使燃烧室内混合气更加均匀,增大紊流、喘流。

目前4冲程火花塞式燃气机采用的燃烧技术主要有开式燃烧技术(单燃烧室)及预燃燃烧技术(预燃室+主燃烧室)两种模式,分析如下。

1.1 点火系统

无论是开式燃烧还是预燃燃烧的火花塞燃气机,目前点火系统基本上实现了数字式智能化控制,控制精度高、可靠,可根据发动机运转情况实时控制点火提前角、点火能量等参数。

目前点火系统技术虽在不断提高,但受制于火花塞本身能力大小及寿命技术的影响,仍不能完全满足要求,因此世界内燃机界正在开发激光点火技术,由于成本及技术没有突破,只是理论及试验室研究,无法商品化使用。这样若只单纯通过改进现时点火系统来提高发动机性能、可靠性暂无法取得圆满效果,必须通过提高其他燃烧技术来实现。

1.2 开式燃烧技术

开式燃烧技术就是火花塞直接点燃开式燃烧室内混合气的燃烧方式,机理是在发动机压缩上止点前,控制火花塞直接点燃开式燃烧室内混合气进行燃烧,见图2,多在小缸径、小排量发动机采用,如汽车及工程用的CAT35G系列、道以茨JTCG系列、国产190G系列。

对于每循环单缸排量仅2~5L发动机,采用目前每缸单个火花塞直接点燃开式燃烧室(只有一个燃烧室)混合气的开式燃烧技术,就能较好解决发动机燃烧点火能量,其次由于排量小,燃烧的混合气量少、燃烧空间较小,使得发动机混合气在较小的点火能量下基本能充分燃烧,再者燃烧系统简单、成本低,维护简便,因此据统计目前全球缸径在100mm以下的火花塞燃气机全部采用开式燃烧技术,基本能满足市场要求,空燃比一般在1.2~1.5之间,当发动机缸径及排量越小,燃烧空燃比越大,稀薄效果越好。

图2 火花塞式燃气机开式燃烧技术简图

对于缸径150~200mm、单缸排量5~10L的燃气机,用单个火花塞的开式燃烧,相对来讲点火能量、点火点显得不足,同时由于受到发动机气缸盖、燃烧室限制,限制了增加点火能量及点火点方案实施,因此燃烧室内混合气不能完全充分快速燃烧、再者浓度较浓,造成了发动机热负荷高、热效率低,功率低,使发动机可靠性、寿命、安全性经济性降低、维护保养成本高。开式燃烧技术简要特点见表1。

表1 开式燃烧技术特点

1.3 预燃燃烧技术

预燃燃烧技术是用预燃室作为火源放大器来引燃发动机主燃烧室内混合气的燃烧技术,机理是在发动机上止点前,用单个火花塞的点火能量点燃预燃室内混合气燃烧后,扩大能量后多点喷入主燃室内引燃主燃烧室内混合气的燃烧技术,多在大缸径、大排量发动机上采用,颜巴赫的JGSL系列、WAUKESHA的L7044GST天然气机、国产Q240ZLD、Q280ZLD系列,如图3所示。

预燃燃烧技术实施主要基于从理论上可首先容易点燃预燃室内混合气,使其点火能量扩大、引火点增加,保证主燃烧室混合气着火可靠性及燃烧速度增加,增大完全燃烧的混合气量,使发动机稀薄燃烧、提高发动机热效率、可靠性及安全性,据统计全球缸径200mm、单缸排量10L以上商品化的火花塞式燃气机100%采用了预燃技术。当缸径小于200mm、单缸排量小于10L的燃气机也有采用预燃燃烧技术,如颜巴赫的JGSL系列,而此种发动机,由于每循环本身进入燃烧室内的混合气少,因此更加容易完全充分燃烧,性能更优。预燃燃烧技术简要特点见表2。

图3 火花塞式燃气机预燃燃烧技术简图

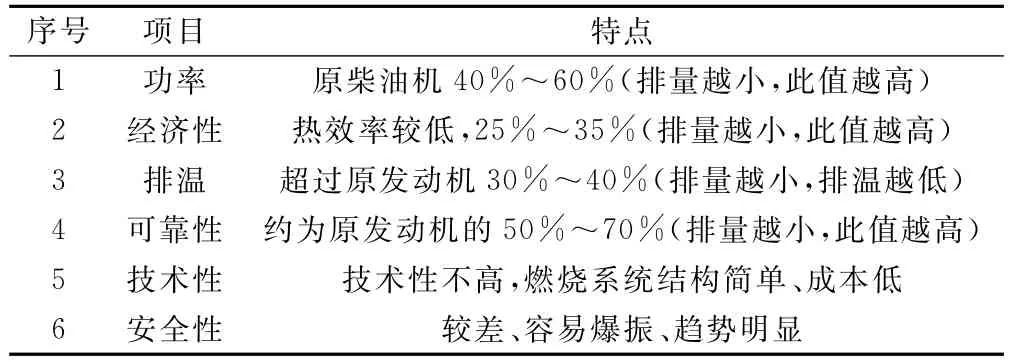

表2 预燃燃烧技术特点

2 240火花塞式燃气机预燃燃烧技术

根据目前火花塞点火能量一般承受200mm以下,要超过此值,则火花塞寿命降低及成本增加,而240系列发动机单缸每循环排量为12.44L,从发动机工作过程及燃气特性分析,若只采用单个火花塞开式燃烧方式,240发动机要充分燃烧完每循环增压后混合气是不现实的,功率及排温均不能达到要求,效率及可靠性低,再者根据燃气特点及240火花塞式燃气机采用废气涡轮增压、燃气增压器前电控预混合、增压混合气中间冷却、转速1 000r/min、重叠角22TDA,压缩比10(可调)、火花塞点火总体要求,进行了理论分析及工作过程计算,240火花塞式燃气机采用预燃燃烧模式。

从预燃室内混合气的生成分析燃烧模式分为两种,一种是预燃室内与主燃烧室内混和气浓度一致的当量式预燃燃烧模式,另一种是预燃室单独进浓混合气并与主燃烧室稀的混合气进行二次混合后差量式预燃燃烧模式。

在确定燃烧模式后,对主燃烧室、预燃烧室及相关预燃燃烧系统零部件进行多种方案设计,并对两种模式的预燃烧系统进行了多种组合对比试验研究。

2.1 当量式预燃燃烧技术

2.1.1 原理

240火花塞式燃气机当量式预燃燃烧机理是:在发动机压缩上至点前点火提前角时,控制火花塞点燃预燃烧室内与主燃烧室浓度一致的当量混合气后,多点喷射出火焰使主燃室内混合气燃烧的燃烧方式。预燃烧室内的混和气与主燃烧室内混合气当量浓度一致,因此简称预燃当量燃烧模式。

2.1.2 系统集成及试验研究

(1)系统集成

对当量式预燃燃烧系统进行分析集成,见图4。

图4 240火花塞式燃气机当量式预燃燃烧技术简图

(2)试验研究

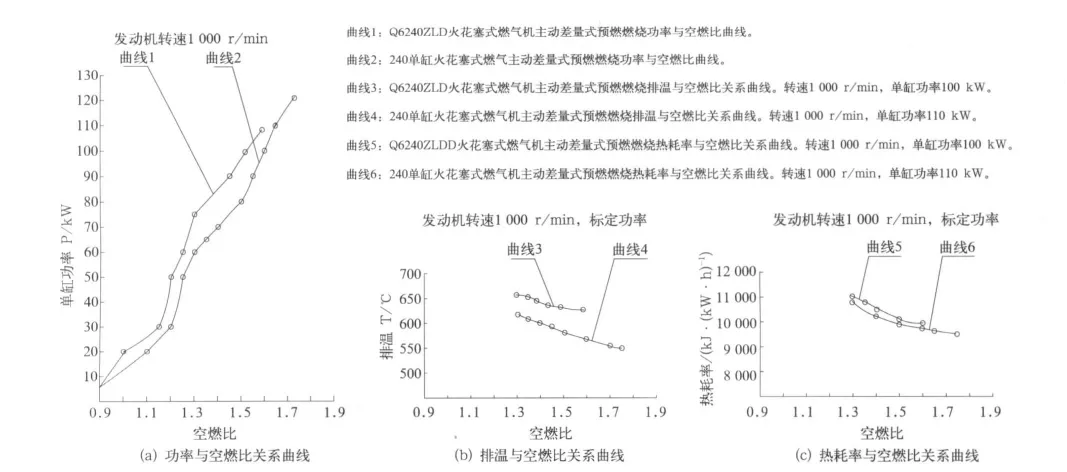

在240单缸机、多缸机上进行试验研究,单缸机功率只能达到原柴油机60%左右,空燃比仅能做到1.45左右,多缸机只能达到原柴油机55%左右,空燃比仅能做到1.35左右,此时总管排温达到限定值,采用此技术商品化的Q6240ZLD、Q12V240ZLD燃气机目前使用在外部气源压力小于30kPa、甲烷浓度小于50%的煤矿瓦斯发电机组上,其结果与试验效果一致。见图5。

从试验研究及图5曲线中可知:

Q12V240ZLD燃气机在1 000r/min,单缸功率85 kW左右时,排温达到设定值650℃,此时空燃比约1.38左右。当调稀空燃比至1.42时,发动机不能稳定工作,有失火断火发生,见图10,只能将空燃比调回原值,此时若将单缸功率增至95kW左右,排温超限至675℃左右。

240单缸燃气机在1 000r/min,功率105kW左右时,排温580℃,此时空燃比约1.45左右。当调稀空燃比至1.5时,发动机不能稳定工作,有失火断火发生,见图10,只能将空燃比调回原值,此时若将功率增至110kW左右时,排温至630℃左右,此时发动机有轻微爆震声音。

排温、热耗率与空燃比关系是在发动机稳定运转情况下进行测试的。若在稳定工况下将空燃比调稀,发动机不能稳定运转,有断火失火发生,见图10;而将空燃比调浓下,发动机可稳定运转,但此时排温、耗气量上升较快,另外容易造成发动机排气总管中排温超过CH4自然着火温度,使发动机回火的可能性增大。

图5 240火花塞式燃气机当量式预燃燃烧性能试验曲线

2.1.3 技术特点

当量式预燃燃烧关键技术是采用了火焰放大装置,扩大点火能量、多点点火来解决发动机的燃烧问题,提高效率,但预燃室内混和气和主燃烧室一致,需满足点火浓度要求,因此只能加快发动机内的混和气燃烧速度及燃烧量,而主燃烧室内混和气不能稀簿,发动机没有达到完全稀薄燃烧。240火花塞式燃气机当量式预燃燃烧技术简要特点见表3。

表3 当量式预燃燃烧技术特点

2.2 差量式预燃燃烧技术

2.2.1 原理

240火花塞式燃气机差量式预燃燃烧机理是在发动机压缩上止点前点火提前角时,控制火花塞点燃预燃烧室内与主燃烧室混合气差异的浓混合气后,多点喷射出火焰使主燃室内稀混合气燃烧的燃烧方式。简称为差量式预燃燃烧技术,根据预燃室燃气进气方式不同,分为被动差量式及主动差量式。

2.2.2 系统集成及试验研究

(1)系统集成

两种差量式预燃燃烧系统集成,见图6、图7。

(2)试验研究

240火花塞式燃气机被动差量式及主动差量式预燃燃烧技术在240单缸机及多缸机上进行了试验,其中主动差量式预燃燃烧技术在公司Q6240ZLD-T天然气发电站商品化使用。单缸机功率达到原柴油机75%左右,空燃比到1.75左右;多缸机达到原柴油机65%左右,空燃比到1.6左右,此时总管排温接近限定值。见图7(主动差量式预燃燃烧技术试验结果)。

图6 240火花塞式燃气机被动差量式预燃燃烧技术简图

图7 240火花塞式燃气机主动差量式预燃燃烧技术简图

图8 240火花塞式燃气机主动差量式预燃燃烧性能试验曲线

从主动差量式试验过程中及图8中曲线可知:Q6240ZLD燃气机在1 000r/min,单缸功率105kW左右时,排温640℃接近设定值,此时空燃比约1.6左右。当调稀空燃比至1.65时,发动机不能稳定工作,有失火断火发生,见图10;只能将空燃比调回原值,此时若将单缸功率增至110kW左右时,排温至655℃左右,发动机运转正常。

240单缸机在1 000r/min,功率115kW左右时,排温550℃,此时空燃比约1.75左右。当调稀空燃比至1.8时,发动机不能稳定工作,有失火断火发生,见图10,只能将空燃比调回原值,此时若增加功率至125kW左右时,排温至590℃左右,发动机运转正常。

排温、热耗率与空燃比关系是在发动机稳定运转情况下进行研究的。若将空燃比过度调稀,发动机一般不能稳定运转,有失火断火发生,见图10;而将空燃比调浓,可稳定运转,但此时排温、耗气量上升较快。

被动差量式试验时,由于单向阀故障,预燃室内空燃比不容易控制,造成发动机在燃烧时常发生失火、断火现象,使发动机稳定运转时间短及不能稳定运转。另外在相同工况下,空燃比均比主动差量式时浓,但比当量式稀。

2.2.3 技术特点

无论被动差量式或主动差量式,其燃烧模式是一致的,采用了火焰放大装置,扩大点火能量,多点喷射点燃主燃烧室内稀混和气,由于预燃室内混和气和主燃烧室浓度不一致,可实现预燃室内混和气为容易点火的浓度、主燃烧室内混和气稀薄要求,因此一方面保证了预燃室内可靠着火、能量加大,另一方面又能保证主燃烧室内稀混合气快速充分燃烧,解决发动机的燃烧问题,使发动机稀簿燃烧,其差别主要是被动差量式是通过缸内燃气压力变化使单向阀动作打开预燃室进气通道,使浓混合气直接进入预燃室内,其供气被动随机、无法控制预燃室内空燃比,同时单向阀具有结构不可靠、卡死、烧结等缺陷;而主动差量式则是通过发动机进气凸轮控制摇臂动作带动预燃室进气柱塞运动来控制预燃进气道的开启,其运动原理与发动机进气门运动原理一致,用调整摇臂与柱塞之间a尺寸就可调整柱塞开启时刻和范围,同时燃气管路中燃气量的控制是根据检测发动机转速、压差信号(主燃室稀混合气与预燃室进气管路燃气压力差),通过控制频率阀开度实现的。因此主动差量式则解决了被动式不足,实现了预燃室内空燃比实时准确控制,使燃烧技术更加完善可靠,达到了发动机主燃烧室内混合气稀薄及快速充分完全燃烧,降低发动机排温、排放,增大安全性、提高热效率目的。240火花塞式燃气机差量式预燃燃烧技术简要特点见表4。

表4 差量式预燃燃烧技术特点

2.3 点火提前角、最高爆压及失火状态试验

预燃燃烧技术进行试验时,无论采用何种预燃燃烧模式,对不同点火提前角情况下,对发动机进行了最高爆压点测试试验,见图8。另外在不同试验过程中,对其发动机进行了缸压监测,检测了发动机正常工作状态和失火断火状态下的缸压变化情况,见图10。

图9 240火花塞式燃气机点火角度与最高爆压点曲轴角曲线图

图10 240火花塞式燃气机爆压及失火状态曲线

随着点火提前角变化,最高爆压点角度有明显变化,在试验过程中发现点火提前角越小、启动越好,点火提前角越大,启动越困难,另外点火提前角增大后,空燃比及排温变化均不大,空燃比略有稀薄,排温略有降低。

当量式燃烧模式时,功率低,差量式预燃方式,功率高,这从缸压测试验证了此点,见图10。

无论何种模式燃烧,当发动机稳定状态时,发动机每个循环均点火燃烧,缸压变化不大;当发动机不能稳定运转时,发动机缸压变化较大,即断火或失火发生,此时发动机声音发生明显变化,如图10。

2.4 240火花塞式燃气机预燃燃烧系统设计及试验

无论采用当量式或差量式预燃燃烧技术的240火花塞式燃气机,由于都是在原柴油机基础上进行研制的,当燃烧模式确定后,而与之相关的主燃烧室、预燃室结构,燃气进气方式、内部混合气的二次混合等,对发动机能否可靠点燃预燃室内混合气及多点喷射出强力火焰使主燃室内混合气火焰快速传播、充分燃烧起到关键作用,同时预燃室内空燃比控制及火焰喷射、缸内燃气均匀燃烧、活塞顶冷却、发动机扫气等这些都取决于燃烧系统的结构。

与燃烧相关的缸头结构,缸径、冲程、转速等参数基本确定后,无论采用何种燃烧模式,对预燃室、主燃室的形状、结构 、火花塞安装位置、预燃室燃气供给、预-主燃烧室容积比等,制定了多种方案,进行试验对比。

2.4.1 主燃烧室及压缩比

根据燃气特点及燃烧理论分析,240火花塞式燃气机主燃烧室一是采用原柴油机“ω”活塞顶、一是新设计的浅“盆”型活塞顶,同时形状设计考虑了混合气涡流、紊流流动并兼顾进排气门位置、配气相位的匹配等,既使发动机在压缩过程中主燃烧室内混合气容易进入预燃烧室内,又能在发动机进排气过程中把预燃烧室内的废气吸出,还要有利于对活塞顶的扫气冷却等,同时经受2 000℃高温、15MPa压力冲击,保证快速的火焰传播和缸内温度较均匀。

在单缸机上进行了8.5、9、10、11压缩比和活塞顶集成组合对比试验,最后选择了压缩比从8.5~10.5可调整浅“盆”型活塞顶。

采用原柴油机“ω”活塞顶、压缩比11,采用当量式预燃燃烧技术时,发动机1 000r/min,单缸功率仅能升至90kW,空燃比1.3左右,排温超过600℃;当采用差量式预燃燃烧技术时,功率可升至110kW,空燃比1.5左右,排温超过580℃。此时,发动机有爆震声音发生,排温较高,声音明显高过浅"盆"型、压缩比10状态,同时发动机工作粗爆,功率不升反降,在拆解后观察活塞顶,预燃室6个喷孔对应位置有明显烧结痕迹。

用浅"盆"型活塞顶,从8.5~10.5调整压缩比,在单缸机上进行试验。当压缩比8.5时,无论采用何种燃烧模式,启动困难,同时功率不容易提升,只能做到80 kW。当压缩比10时,采用当量式预燃燃烧技术,在发动机1 000r/min,单缸功率可升至100kW,此时空燃比1.5左右,排温580℃;当采用差量式预燃燃烧技术,在发动机1 000r/min,功率升至120kW,空燃比1.7左右,排温550℃。

用此压缩比及活塞顶在多缸机上试验及装机使用,当采用当量式预燃燃烧技术,发动机1 000r/min,单缸功率升至95kW,此时空燃比1.4左右,排温655℃;当采用差量式预燃燃烧技术时,功率可升至110kW,空燃比1.6左右,排温640℃。

2.4.2 预燃烧室

预燃室起到点火能量放大器的作用,要求用小的点火能量能容易点燃其混合气,因此与主燃烧室的匹配、大小、形状、喷孔显得尤其重要,而这些主要取决于主燃室、发动机缸盖、及扩大的点火能量和多点喷射出强力火焰的要求,同时需兼顾在发动机压缩过程中使主燃烧室内混合气容易进入预燃烧室内,在发动机进排气过程中容易把预燃烧室内的废气排出,及采用差量式燃烧模式时,有利于预燃室内混合气的二次混合。

据此,240火花塞式燃气机预燃室设计为上大下小葫芦形,外形尺寸和240柴油机喷油器基本一致,喷孔位置围绕预燃室中心,外围为冷却水腔(有利于降低热负荷),并且均匀分布,喷孔数量、大小、角度可改变,安装在气缸盖原安装喷油器的位置,即主燃室中间,见图4、图6、图7。

在研究过程中,进行了多种容积比,多种喷孔大小、数量、喷射角的对比试验,最后确定了采用当量式或差量式燃烧模式的预燃烧室结构。

(1)预燃室容积

采用压缩比10、浅“盆”型活塞顶,在单缸机上进行了多种预燃室容积试验,当容积在≤3%(占主燃室容积)时,无论采用何种燃烧模式,启动困难,同时容易失火,见图10,转速功率无法提升,最后试验出了较佳结果容积比。

(2)预燃室喷孔

采用压缩比10、浅“盆”型活塞顶,在单缸机上进行了多种预燃室喷孔大小、数量、喷射角度试验。在发动机其他参数调整相同情况下,进行了多种试验组合,结果是有些容易发生失火,见图10,有些则转速功率无法提升、启动困难、或排温较高,见图5、图8、图10,经过试验最后确定了较佳的喷孔、达到了目的。

2.4.3 火花塞及预燃室座

火花塞安装在预燃室座上,采用一个火花塞的当量式预燃燃烧模式时,则布置在预燃室中间位置;采用两个火花塞,则并列安装,尽量处在中间位置;采用差量式预燃燃烧模式时,火花塞布置在靠向预燃室中间偏离预燃进气口位置,处在混合气容易着火的地方。见图4、图6、图7。

预燃室座主要起到安装预燃室、火花塞、进气柱塞的作用。采用当量式预燃燃烧模式时,上面仅安装火花塞;当采用差量式预燃燃烧模式时,不仅需安装预燃室、火花塞,还需安装进气柱塞,及预燃室进气道,结构较复杂,同时需兼顾进气口位置、角度、大小,以便浓燃气在预燃室内容易均匀混合。见图4、图6、图7。

2.4.4 预燃烧室燃气供给

采用当量式预燃燃烧模式时,预燃烧室内混合气是从主燃烧室内压入的,浓度与主燃烧室内一致,需满足容易着火要求,进气方式简单,见图4。

采用差量式预燃燃烧模式时,一方面预燃烧室内单独供给浓燃气,另外一方面,在发动机压缩过程中,主燃室内一部分混和气压入到预燃烧室内,且两路气源在预燃室内进行二次混和。

主动差量式预燃燃烧模式的预燃室供燃气为柱塞主动进气方式。进气柱塞结构近似发动机进气门,是通过发动机进气凸轮摇臂带动运动,其行程和凸轮行程一致,动作可靠,调整摇臂与柱塞之间的间隙可调整开启时刻和范围,进气柱塞运动长短、开度决定了进气量大小和防止燃气倒串,同时燃气管路中燃气量的大小控制是根据控制器获取发动机转速、压差信号后,通过控制频率阀开度、前后压差实现的。见图6。

3 结束语

资阳公司在240系列柴油机基础上,研制的火花塞式燃气机燃烧技术,达到了预期目标,掌握了火花塞式燃气机燃烧技术。

采用当量式预燃燃烧技术的240燃气机,单缸功率80~100kW时,只能达到原柴油机50%左右,空燃比一般调整在1.3~1.4之间,发动机稳定运转,总管排温≤650℃,见图5。

首次在国内采用主动差量式预燃燃烧技术,240单缸燃气机功率达到120kW、排温≤550℃、空燃比1.75、效率38%状态,Q6240ZLD燃气机达到了功率660kW、排温≤640℃、空燃比1.6、效率34%状态,见图8。

240火花塞式燃气机采用当量式预燃燃烧技术及差量式预燃燃烧技术,发动机的性能参数不一,差量式明显好于当量式。当量式预燃燃烧技术虽采用了放大的火焰装置,解决了一定的点火能量、点火点,使混合气完全燃烧量有一定程度增大、燃烧时间有一定程度缩短,但未根本解决混合气浓度问题,使发动机不能完全稀薄燃烧,介于浓和稀之间,不能完全解决发动机受热零部件热负荷高、缸温、排温高、热效率低等问题,但其燃烧系统简单、成本低,适用于低压力、低浓度燃气用户;而主动差量式燃烧技术则解决了预燃室内的空燃比控制,主燃室混合气浓度、点火点、点火能量等燃烧问题,解决了发动机失火、混合气充分快速燃烧、热负荷、安全性等问题,使其空燃比1.6~2稀薄燃烧要求,从而使燃气机工作柔和、不容易产生爆震,提高了发动机热效率、可靠性及降低排放,使发动机运用更加安全,但结构、控制复杂,同时对燃气要求较高。

虽采用预燃燃烧技术,但仍需完善,特别是预燃室结构、火花塞数量、点火能量、预燃室内燃气控制、发动机进气道结构、配气相位等研究。

大缸径、大排量燃气机燃烧技术发展趋势是采用微量柴油引燃技术、燃气多点喷射预燃、激光点火技术及几种集成组合。

[1]大连机车车辆厂.东风4机车-240/275系列柴油机原理、结构、维修及故障处理[M].大连:大连理工大学出版社,1992.

[2]周龙保,等.内燃机学[M].北京:机械工业出版社,1999.

[3]AVL,南车资阳机车有限公司.AVL关于Q240ZLD系列燃气机技术咨询分析[M].2005.

[4]Stephen G.Dexter,Andrei Ludu,Karl M.Wojik.Gas engine increase in BMEP comes from new technology[M].AVL List GmbH,2001.

[5]Frank Berghof,Stephen G.Dexter,Tuomas Tanska.THE NEW SUPERIOR HG300GAS ENGINE[M].AVL List GmbH,ASME-ICE 24-27,2000.

[6]南车资阳机车有限公司.Q240ZLD系列燃气机第一阶段研制总结[R].南车资阳机车有限公司,2006.