压力容器用304不锈钢封头直边段开裂失效分析

翟金辉,鲍彬彬,徐敏霞,胡燕华

(航天晨光股份有限公司检测实验中心,江苏南京 211200)

0 引言

某制冷压力容器在2010年6月制造完毕,经各种试验、检验合格后交付用户。用户在现场露天放置一年后,2011年7月初开始试压检测、准备使用,在做水压试验时发现上封头直边段靠近环焊缝位置,有线状泄漏和点状缺陷现象。

该容器属半封闭夹套结构,上封头裸露在大气环境中,筒体及下封头密闭在碳钢保护套内。封头和筒体材料均为ASTM A240—A304,封头尺寸:DN 2800 mm×20 mm,封头由无锡某封头厂提供,旋压成型,出厂时质保书显示为合格产品。

1 失效部位的无损检测

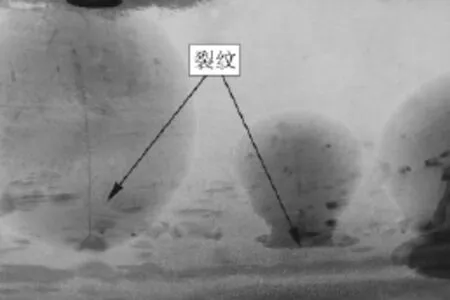

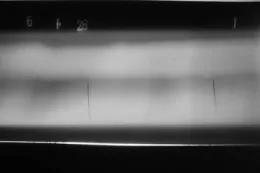

针对渗水部位,再次进行渗透检测和射线检测。在封头直边段部位发现多处裂纹,PT结果部分裂纹见图1,RT结果部分裂纹见图2。

2 失效部位的理化检验

2.1 裂纹的宏观端口形貌

图1 封头外表面PT检测裂纹

图2 封头裂纹部位RT检测结果

在封头失效部位切割取样后,贯穿部位的裂纹断口形貌如图3所示。裂纹宏观形貌为平直裂纹,开裂方向垂直于焊缝,裂纹较深,且有多条裂纹已从厚度方向贯穿。沿裂纹走向用机械方式可轻易将其剖开,从断口宏观形貌可以看出,断口无明显塑性变形。断口几何形态呈树根形放射状,裂纹从封头外表面起始扩展至整个壁厚。整个断口表面覆盖暗褐色的氧化物。

图3 封头裂纹断口宏观形貌

2.2 化学成分分析

在封头直边段切取试块,在德国AWS光谱分析仪上进行化学成分分析,分析结果及标准要求见表1。由数据可知,封头的化学成分符合ASTM A240—2004 标准要求[1]。

2.3 力学性能试验

在封头直边段部位取R4标准试样,拉伸试验按照GB228—2002《金属拉伸试验方法》在CHT4605万能材料试验机上进行,试验结果见表2。从试验数据可看出,封头的力学性能符合ASTM A240—2004标准规定。

表1 封头直边段部位化学成分分析结果 %

表2 封头力学性能试验结果

2.4 金相组织分析

2.4.1 裂纹起裂点确定

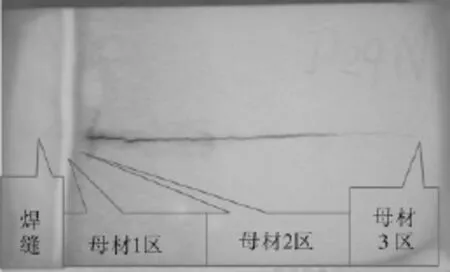

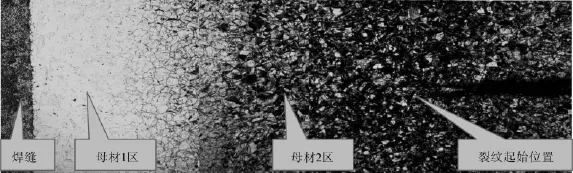

由图1,2可看出,裂纹起裂点似乎从焊缝开始,而试样经磨制、抛光、王水腐蚀后,见图4。

图4 金相腐蚀后宏观试样

裂纹均起始于焊缝边缘,而非焊缝,裂纹逐渐向母材扩展。绝大多数裂纹形貌均表现为:靠近焊缝部位的裂纹开口较大一些,向母材方向裂纹逐渐变细。同时从金相试样上也可以看出:裂纹的起始点位置的颜色较母材深一些,为方便分析,定义为母材2区;母材2区与焊缝之间的白色条带区定义为母材1区,远离焊缝部位为母材3区。

2.4.2 各区金相组织分析

在金相显微镜40倍下观察,如图5所示,可以清楚的看出,裂纹起裂点处于母材上,离焊缝尚有一段距离。

图5 外表面裂纹起始点组织形貌

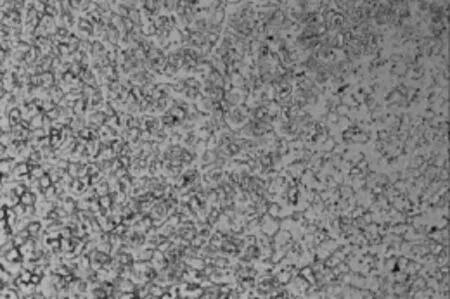

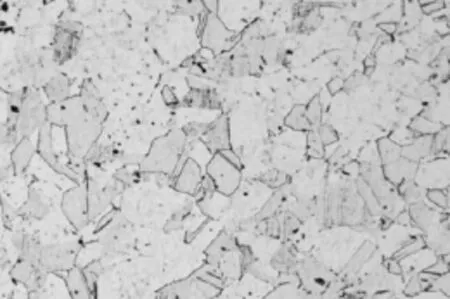

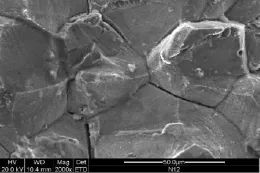

离裂纹部位保持一段距离,采用等离子切割机切取,然后再用线切割方式切成所要检测样品的大小。经金相制样抛光后,裂纹呈树枝状。在金相显微镜200倍下观察,如图6所示,焊缝区均为铸态组织,铁素体呈游离态或半连续沟状组织。图7示出靠近焊缝的热影响区,在金相显微镜下可看到,该区域为纯奥氏体组织,奥氏体呈不规则多边形状。

图6 焊缝区金相组织 200×

图7 母材1区金相组织 100×

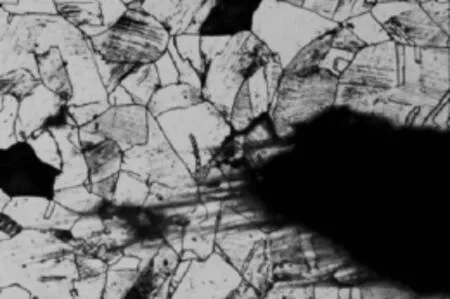

图8示出远离焊缝的奥氏体组织,晶界上分布有析出物。图9示出母材2区,即裂纹起始位置,可以清楚地看出,金相组织均为奥氏体+变形过程中诱发相变而形成的板条状马氏体相。图10示出裂纹末端金相组织及形貌,裂纹分叉,沿晶界开裂扩展。

2.5 扫描电镜观察分析

图8 母材3区奥氏体晶界析出物 400×

图9 裂纹起始位置金相组织 200×

图10 裂纹末端分叉状沿晶裂纹形貌 200×

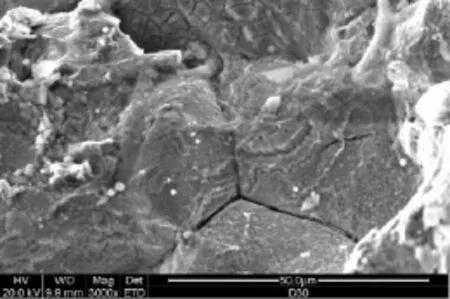

在FEI Quanta200型扫描电子显微镜下观察,其断口形貌均为沿晶断口,并在断口面观察到“泥纹花样”,见图11,12。断口表面呈现出“泥纹花样”,是奥氏体不锈钢在含有Cl-介质中发生应力腐蚀后的特征形貌[2]。

图11 沿晶断口形貌

图12 “泥纹花样”腐蚀产物形貌

2.6 腐蚀产物能谱分析

经美国EDAX能谱分析仪检测,断口表面“泥纹花样”中除合金元素(Si,Cr,Fe,Ni)以外,还含有 O,S,Cl,Ca 等元素,见图 13。其中 Cl,S元素在潮湿环境中电离出Cl-,SO2-4,致使奥氏体不锈钢发生应力腐蚀开裂。

图13 沿晶断口面上“泥纹花样”腐蚀产物能谱分析结果(断口上白色方框为能谱分析位置)

3 失效原因分析

3.1 裂纹起裂点

由图4,5可以看出,裂纹均起始于靠近环焊缝母材上,而非焊缝裂纹。裂纹起始点的金相组织为奥氏体+变形过程中诱发相变而形成的板条状马氏体。贯穿的裂纹特征:封头外壁裂纹开口大,内壁裂纹开口小;未贯穿的裂纹,经PT检测,基本上处于外表面,由此可见,封头上裂纹是由外壁向内扩展的。由图3的宏观断口裂纹走向也可以清楚的看出裂纹从外向内的扩展路径。

3.2 应力分析

封头材料化学成分和力学性能均符合ASTM A240标准中规定技术要求,说明原材料本身质量是合格的。封头采用冷旋压成型。在冷旋压封头过程中,压制力的反复作用致使发生冷作硬化现象,产生位错的堆积和金相组织的变化。304不锈钢属单相奥氏体组织,从熔化状态到常温一般是不发生相变的,但在亚稳定态时加工会发生马氏体相变,并主要由于马氏体相变引起加工硬化,使得应力提高。从图9中也可以看出,在显微组织中存在着一定量的形变诱发马氏体相。裂纹起始点均在诱发相变而形成的板条状马氏体组织较为密集的部位,在此部位由奥氏体与板条状马氏体两相组织并存,形成较大的组织内应力,这种组织内应力多为拉应力[3]。

除封头压制时产生的应力外,制造过程中的装配和焊接残余应力也对裂纹的形成和扩展产生一定的影响[4-6]。

3.3 腐蚀环境

图11,12显示,断口为沿晶断口和“泥纹花样”腐蚀形貌,此为奥氏体不锈钢发生应力腐蚀的特征形貌。图13的能谱分析结果表明,断口上附着的“泥纹花样”腐蚀形貌中含有S,Cl元素,也是致使产生应力腐蚀重要条件之一[7-8]。应力腐蚀的裂纹扩展途径及断口微观形貌依造成应力腐蚀的介质性质而不尽相同。一般认为,Cl-浓度越低,出现沿晶应力腐蚀开裂的概率越大[9]。当应力较小,腐蚀介质较弱时,应力腐蚀裂纹多呈沿晶扩展;当腐蚀介质较强、应力较大时,应力腐蚀裂纹通常为穿晶扩展。至于沿晶、穿晶或混合断口的形成,还跟一定的介质、温度、应力下某种材料的腐蚀断口的形态有关[10-11]。

对于S,Cl元素的来源,容器分上、下两个封头,下封头密闭在碳钢套内,经PT检查未发现裂纹。而上封头裸露在生产区环境中一年左右。如果环境中存在S,Cl元素,随着雨季中的雨水或酸雨淋在上封头表面,随后雨水风干。一年中依次循环,S,Cl元素与湿润环境中的H2O相互作用形成含有Cl-或连多硫酸 H2SXO6(X=3,4或5)腐蚀介质,在上封头外表面边缘组织变化部位(拉应力)优先开始发生微裂纹,随着时间的推移,裂纹逐渐扩展向板材截面和纵向扩展,直至穿过板材整个截面发生泄漏。有资料显示,304不锈钢在中性溶液中发生应力腐蚀的临界Cl-浓度为90 mg/L[12]。

此次裂纹开裂机理为典型的Cl-应力腐蚀开裂,系材料内部拉应力和腐蚀介质联合作用下的失效形式。

4 结论

(1)封头裂纹形成机理为典型的应力腐蚀,是在封头应力(残余拉应力)和腐蚀介质共同作用下导致的失效;

(2)封头采用冷成型工艺,虽然封头标准JB/T 4746—2002未做出强制规定,但仍建议在具有腐蚀气氛的环境中进行固溶处理后使用;

(3)封头与筒体对接产生的焊接残余应力也对应力腐蚀开裂有一定的影响作用。

5 改进措施

(1)按压力容器相关标准,此直边段裂纹属于超标缺陷,应予以清除或更换封头;

(2)尽量降低封头的残余应力,对于冷压(冷旋)封头,尽量采用固溶热处理工艺,一方面使压制过程中形成的应力得以释放,另一方面使形变诱发的马氏体重新发生相变形成奥氏体;

(3)对直边段表面进行抛光,以消除表面的划伤及压伤,保持表面光滑,防止应力集中的发生;同时改进酸洗钝化工艺,使不锈钢表面能形成良好致密的保护膜。表面的防护和处理对不锈钢应力腐蚀也非常重要;

(4)在封头进厂验收环节,可采用表面渗透工艺,对封头内外表面进行复验,以排查封头压制环节中对封头浅表面形成的缺陷;

(5)在容器的生产制造过程中,对组装工艺进行严格质量控制,避免对封头进行强力组对;封头与筒体对接时,应尽可能采用低焊接线能量,并严格控制层间温度,以避免焊接造成热影响区局部敏化,对应力集中部位尽可能实施消除应力处理。

[1]ASTM A240/A240M,American Society of Testing Materials[S].2004.

[2]胡世炎.机械失效分析手册[M].成都:四川科学技术出版社,1989:106,584.

[3]张新生,许淳淳,胡钢,等.亚稳态304不锈钢应力腐蚀影响因素探讨[J].电化学,2003,20(3):72-78.

[4]张震.0Cr18Ni9Ti奥氏体不锈钢焊接接头应力腐蚀行为的研究[J].木工机床,2002,(3):22-26.

[5]胡方.化工设备中奥氏体不锈钢的应力腐蚀和防护[J].化工设备和管道,2002,31(6):54 -58.

[6]顾宝珊,纪晓春,刘建华,等.奥氏体不锈钢的应力腐蚀开裂[J].石油化工腐蚀与防护,2005,22(6):41-44.

[7]张振杰.奥氏体不锈钢应力腐蚀破裂探讨[J].石油化工腐蚀与防护,2006,23(2):48 -50.

[8]曹福想,张启礼.奥氏体不锈钢应力腐蚀裂纹失效分析及对策[J].南方金属,2008,(3):9 -11.

[9]朱晓东,艾志斌,李蓉蓉.1Cr18Ni9Ti不锈钢封头失效分析[J].压力容器,2004,21(6):38-42.

[10]吴剑.不锈钢的腐蚀破坏与防蚀技术[J].腐蚀与防护,1997,18(4):42 -43.

[11]魏朝永.加氢装置硫化氢汽提塔开裂分析[J].压力容器,2004,21(6):50 -53.

[12]吕国诚,许淳淳,程海东,等.304不锈钢应力腐蚀的临界氯离子浓度[J].化工进展,2008,(8):1284-1287.