国内外复合材料气瓶发展概况与标准分析(二)

于 斌,刘志栋,赵为伟,申 健,靳庆臣,栗 刚,程 彬

(1.兰州空间技术物理研究所航天压力容器研制中心,甘肃 兰州730000;2.空军驻甘肃军代表室,甘肃兰州 730000)

2.2 航空领域

航空工业部301所针对航空用金属气瓶研制推出了HB 6134—87《航空气瓶通用技术条件》,对金属气瓶结构设计、材料选择、工艺控制、试验方法和检验要求提出了较为全面的指导,对航空用复合材料气瓶环境适应性设计起到一定的借鉴作用。北京玻璃钢研究院推出了GJB 392—87《航空用玻璃纤维增强塑料压力容器》,对航空用焊接铝内衬全缠绕玻璃纤维复合材料气瓶的研制具有一定的指导意义。1963年,Brunswick公司为美国军用喷气式飞机引擎重启系统研制了塑料内衬玻璃纤维全缠绕复合材料气瓶,气瓶研制参考标准为MIL-T-25363。

俄罗斯针对航空用复合气瓶推出了国家标准OCT 1 03749—74《工作压力为21 MPa的复合材料气瓶类型与基本参数、技术要求》,规定安全系数为2.6,气瓶鉴定试验高温温度为140℃,复合层应采用耐高温环氧树脂;该标准规定气瓶机械接口为W30.3锥螺纹密封,此密封方式受螺纹精度、密封材料、密封工艺、密封场地环境和人为因素影响很大。目前兰州空间技术物理研究所通过大量试验攻关,已经掌握密封关键技术;标准规定气瓶为满足无高能量冲击碎片的安全枪击失效模式,增强纤维必须选择玻璃纤维,而兰州空间技术物理研究所通过金属内衬碳纤维缠绕复合材料气瓶的研制表明,通过合理的内衬设计、工艺处理和纤维损伤保护设计,应用碳纤维进行缠绕同样可以满足要求,相比玻璃纤维缠绕气瓶重量显著减轻,应力断裂寿命显著提高。

2.3 民用领域

2.3.1 压缩气体和液化气体用复合材料气瓶

针对压缩气体和液化气体用复合材料气瓶的研制,ISO于2002年批准了一套标准:ISO 11119《复合材料气瓶规范和试验方法》。ISO 11119标准适用于 V≤450 L,PT≤65 MPa(PW≤2PT/3,Pb≥2PT)、寿命≥10年、单极孔或双极孔的无缝内胆复合材料气瓶。ISO 11119 -1[27],ISO 11119 -2[28],ISO 11119 - 3[29]分别适用于环向缠绕复合气瓶(Pbl≥0.85PT)、承载金属内胆纤维缠绕增强全缠绕复合气瓶、非金属内胆和不承载金属内胆纤维增强全缠绕复合气瓶的研制(Pbl≤Pb/20)(其中,V为容积、PW为工作压力、Pbl为内衬爆破压力)。

ISO 11119规定无缝金属内胆材质可为钢、不锈钢或铝合金。增强纤维可为碳纤维、玻璃纤维、芳纶纤维或混杂使用,环向增强复合气瓶可采用钢丝缠绕。ISO 11119第1,2部分对无缝内胆提出了专门的执行标准(见标准ISO 9809-1,ISO 9809-2,EN 1964-3,ISO 7866),环向缠绕气瓶内衬爆破试验应符合从筒体开裂、保持一个整体;第3部分规定了内胆选材(见标准ISO 11114-1,ISO 11114-2)和金属气嘴与非金属内胆的粘结结构和密封性。ISO 11119规定气瓶疲劳寿命(0.1 ~1.0)PT为 12000 次或者(0.1 ~1.0)PMEOP为24000次,气瓶满足无泄漏、无爆破为合格,必须保证气瓶金属内衬在整个服役过程中处于弹性状态,金属内衬复合材料气瓶的疲劳寿命取决于内衬,因此,合理地控制内衬应力水平是满足疲劳性能的关键。

ISO 11119规定不同纤维、采用不同应力比,这也是根据复合材料机械强度、蠕变强度、疲劳强度、老化性能、湿热腐蚀高温等环境影响程度和设计形式综合考虑的结果,对碳纤维复合气瓶外部必须设计一层保护层,能够提高其抗冲击和耐磨损性能。

2.3.2 车用压缩天然气气瓶

针对车用压缩天然气气瓶(CNG)的研制,美国国家标准化组织于1992年8月制订了ANSI/AGA NGV2—1992《车用压缩天然气气瓶》,该标准是世界范围内首部较为全面的CNG气瓶专用标准,其提出以性能试验为核心,在设计、制造、材料及试验方法方面非常适合世界范围内气瓶生产厂家的实际需求和气瓶产业新技术的发展,在世界范围内得到了普遍认可,现行版本为NGV2—2000[30]。NGV2首次依据CNG气瓶发展的历史阶段,将其划分为四类:CNG-1型:金属气瓶;CNG-2型:金属内胆环向纤维缠绕气瓶;CNG-3型:金属内胆全纤维缠绕气瓶;CNG-4型:全复合材料气瓶。CSA,ISO,CEN,MITI标准化组织制定的复合气瓶标准都借鉴了NGV2的分类方法。

ISO于2000年批准了一套标准:ISO 11439《车用压缩天然气高压气瓶》[31],规定纤维应力断裂系数分别为:玻璃纤维3.65、芳纶纤维3.10和碳纤维2.35。该标准主要协调了欧洲各国CNG气瓶的研制思想,吸纳了以往20年CNG气瓶的研制经验教训,具有普遍的指导意义。由于中国目前尚未制定CNG气瓶的国家标准,国内CNG气瓶企业标准制定大都参照ISO 11439。澳大利亚于2002年推出了国家标准AS 4838—2002《车上贮存机动车用天然气燃料用高压气瓶》[32]。CSA B51—95于1995年1月批准实施,该标准原系加拿大国家标准,后由加拿大地方当局用于认证NGV燃料容器。

ISO 11439,NGV2—2000和 CSA B51等标准起草委员会已经协调了各标准之间的关系,尤其在试验方法和材料要求方面,以便各标准之间的要求和检验结果能够相互通用[33]。

日本气体协会于1998年公布了《汽车用压缩天然气容器公告》(JGA),是一部关于汽车用压缩天然气容器设计、制造检验、认证和使用的十分全面而具体的标准。韩国所执行的标准与NGV2一致,此外,俄罗斯、德国(DIN 571034)、新西兰(NIS 5454—1989)也制定了汽车用压缩天然气气瓶的标准。

2.3.3 呼吸气瓶

针对呼吸气瓶的研制,美国压缩气体协会(CGA)分别于1970年和1982年推出了 DOT FRP-1《FRP纤维增强3FC型复合材料气瓶基本要求》和DOT FRP-2《FRP纤维增强3HW型复合材料气瓶的基本要求》,DOT FRP-1和DOT FRP-2分别适用于全缠绕和环向缠绕复合气瓶的研制,两标准对气瓶的性能参数规定大致相同,适用于 V≤90.7 L,6.2 MPa≤PW≤34.5 MPa、寿命≤15年的呼吸用气瓶,纤维材料可选玻璃纤维和芳纶纤维,内衬材料可选钢和铝合金。该类型气瓶主要应用于消防自给式呼吸气瓶、家用氧气储存、飞机排出系统、直升机悬浮系统充气、公交车、卡车和小轿车的压缩气体储存和各种气动系统。CGA和DOT于1993年联合制定了DOT FRP-3标准,标准规定了损伤容限检验包括跌落试验、冲击试验、缺陷试验和枪击试验,标准颁布初期,Brunswick公司通过碳纤维和玻璃纤维混杂缠绕研制的气瓶通过了DOT FRP-3的损伤容限检验和疲劳试验。

欧洲地区政府于1994年许可碳纤维复合气瓶呼吸器的商业使用,即无缝薄壁铝内胆碳纤维全缠绕复合气瓶,碳纤维气瓶呼吸器在使用过程中面罩内始终保持正压,更加安全,美国和日本政府在1997年许可使用。针对碳纤维缠绕气瓶,欧洲标准化技术委员会(CEN)于1999年7月推出了PrEN 12245《可移动气瓶——全缠绕复合材料气瓶》[34],目前中国呼吸气瓶采购规范中多引用该标准。美国运输部于2000年11月推出DOTCFFC《铝内胆全缠绕碳纤维复合气瓶基本要求》[35],DOT -CFFC—2000 适用于使用寿命为15年、V≤90.7 L,PW≤34.5 MPa,N≥3.4 的碳纤维缠绕铝内胆复合材料气瓶,对设计、制造和性能检测做了规定和要求,其规定了内胆和纤维层的材料组分和性能,对各个压力过程下气瓶的应力分布和应力值也做了规定,目前部分中国呼吸用复合气瓶单位参照该标准进行复合材料气瓶的制造,该标准在2007年5月进行了第5次修订。

2.3.4 纤维缠绕复合材料压力容器

美国ASME第十篇为纤维增强塑料压力容器[36]。该标准于1977年出版,适用于碳纤维、玻璃纤维和芳纶纤维缠绕压力容器,规定如下:PMEOP为20.6 MPa,N 为 5、低温和高温疲劳寿命分别为3000次和30000次。1985年,中国哈尔滨玻璃钢研究院起草了GB/T 6058《纤维缠绕压力容器制备和内压试验方法》,现行版本为2005,规定了复合压力容器的制备方法和内压试验及强度计算。

3 中国复合气瓶标准制定面临的问题及分析

3.1 航天系统用复合材料气瓶标准分析

目前,中国尚无航天系统用碳纤维缠绕复合气瓶的国家标准或军用标准,而航天系统复合材料气瓶增强纤维应用的历史可以理解为:从最早应用的E玻璃纤维、S玻璃纤维,到后来应用的K49芳纶纤维、IM -6,T-40,T-700碳纤维,现在几乎全部应用T1000碳纤维。气瓶总体单位在方案阶段和验收阶段与承制单位在研制过程中都缺少标准规范的技术指导,如性能指标、材料选择、结构设计、安全设计、寿命分析、制造工艺、过程控制、检测试验、验收要求等方面。而且航天压力容器技术指标要求很高,如可靠性、安全性、结构质量、性能等方面,因此迫切需要制定一部航天系统用复合材料气瓶军用标准。根据目前航天用复合气瓶的技术要求、材料和制造工艺特点,急需一部金属内衬高强碳纤维全缠绕圆柱形复合材料气瓶的标准,标准制定应在航天COPV研制基础上,根据国内航天COPV生产厂家的实际技术水平,参考国外先进标准制定。

相比较国内外复合材料标准,国外标准在寿命预测、损伤控制、无损检测及安全设计方面较为领先,如ANSI/AIAA S-081A和ISO 14623等标准,中国应借鉴以下方面:(1)增强纤维应力断裂系数,全尺寸及小比例样件确定纤维许用应力的试验方法;(2)应力断裂寿命预测技术,疲劳循环寿命预测技术;(3)机械损伤防护过程控制方法,确定机械损伤检测、评价方法,评定机械损伤对强度性能降级的影响、气瓶许用机械损伤容限的确定;(4)金属内衬与复合材料无损检测技术;(5)LBB失效模式设计,金属内衬预制缺陷的LBB失效模式试验验证方法;(6)金属内衬、复合材料增强纤维和树脂材料许用条件、结构设计、制造工艺、无损检测、性能检验方法[37]。

复合材料气瓶强度性能是影响气瓶安全使用的关键因素[38-41],空间气瓶强度设计是有效载荷和应力断裂寿命两项指标折中的结果,主要靠复合材料气瓶纤维应力断裂系数来体现。美国结构复合材料工业公司(SCI)对复合材料气瓶应力断裂寿命研究表明,金属内衬碳纤维缠绕气瓶在承压工作状态下,纤维处于高应力水平,两个复合材料气瓶分别在18个月和22个月发生纤维应力断裂气瓶失效,而工作状态下处于中等或低应力水平的复合材料气瓶在3年中未发生失效,SCI未表明高、中等和低应力水平的比例,但根据ANSI/AIAA S-081A规定的纤维应力断裂系数为1.5,推断气瓶在工作条件碳纤维应力水平在断裂极限的66.7%以下,碳纤维缠绕气瓶可具有长期的应力断裂寿命。笔者通过调研发现,NASA空间系统复合材料气瓶的应力断裂系数按照 ANSI/AIAA S-081A执行,但气瓶实际强度余量一般大于35%,气瓶实际爆破强度因子(ABF)一般大于2,气瓶ABF调研如表1所示。

表1 空间用复合材料气瓶ABF技术参数

兰州空间技术物理研究所也针对气瓶强度与可靠性的关系进行了研究[42],研究表明:针对空间用某型钛内衬T1000碳纤维缠绕气瓶,采用1.5倍安全系数,作为一种较严重估计,设复合材料强度的年衰减比例为5%,以工作压力恒压承载条件下,2年寿命末期概率从不修正情况的0.999957减小为 0.99984,对应 4 年后的可靠度降为0.99908。采用2倍安全系数,同样方法计算,2年和4年寿命对应的可靠度为0.999957和0.999951,实际上对应可靠度为0.9990的工作寿命在107年以上,在不考虑环境因素影响的条件下,可以认为气瓶不存在应力断裂失效的可能。纤维应力断裂系数取1.5的复合材料气瓶,仅仅适用于运载火箭或卫星推进系统应用的短周期服役寿命复合材料气瓶,而针对目前空间飞行器长寿命、高可靠的要求,借鉴西方空间应用复合材料气瓶实际爆破强度因子的结果,中国空间用复合材料气瓶纤维应力断裂系数应不小于2。航天用复合气瓶使用寿命与航天器所肩负的使命有关,根据具体情况合理确定使用寿命。

3.2 航空系统用复合材料气瓶标准分析

目前,中国尚无航空用复合材料气瓶通用规范,根据航空系统的不同需求,气瓶研制在材料选择、结构设计、加工工艺、性能功能测试、验收要求方面都存在一定的差异,因此迫切需要制定一部航空用金属内衬复合材料气瓶通用规范,以满足承制单位实际需求和航空复合材料气瓶技术发展需要。

根据目前航空复合材料气瓶的发展需求,笔者认为:从可靠性角度分析,航空气瓶内衬宜选择金属内衬而不宜选用塑料内衬;从加工工艺性角度分析,金属内衬宜选用焊接钢、钛内衬或无缝旋压铝内衬,由于目前无缝旋压铝内衬的质量稳定性、价格和疲劳寿命影响,应主要采用焊接钢内衬;从安全寿命、轻质高强和安全设计角度分析,航空气瓶宜采用高强碳纤维与玻璃纤维或芳纶纤维混杂缠绕或外层制备耐磨抗冲击损伤保护层;从形状角度考虑,航空系统采用的压力容器一般为优先选用圆柱形,其次为球形和环形;从安全失效模式角度考虑,气瓶需保证爆破前先泄漏的失效模式、安全寿命、无高能量冲击碎片的枪击失效模式;从产品性能功能测试覆盖性角度分析,复合材料气瓶宜进行全面的性能试验和环境适应性试验。

为保证航空系统用复合材料气瓶具有较高的可靠性和安全性,所研制复合材料气瓶必须能够经受全面的性能鉴定试验和环境鉴定试验,包括:验证压力试验、常温气密性试验、高温气密性试验、低温气密性试验、高温贮存试验、高温工作试验、低温贮存试验、低温工作试验、温度冲击试验、湿热试验、霉菌试验、盐雾试验、温度高度试验、加速度试验、振动试验、冲击试验、炮击振动试验、跌落试验、火烧试验、枪击试验、常温环境疲劳试验、低温环境疲劳试验、湿热环境疲劳试验和水压爆破试验。

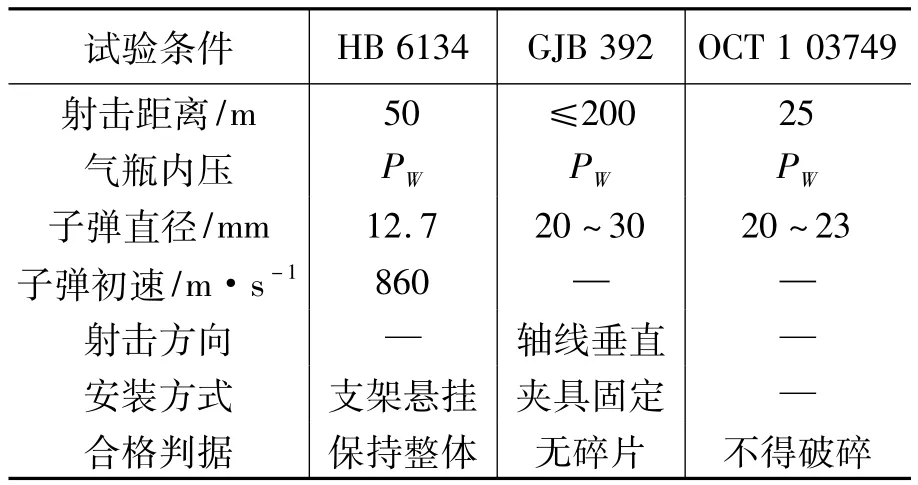

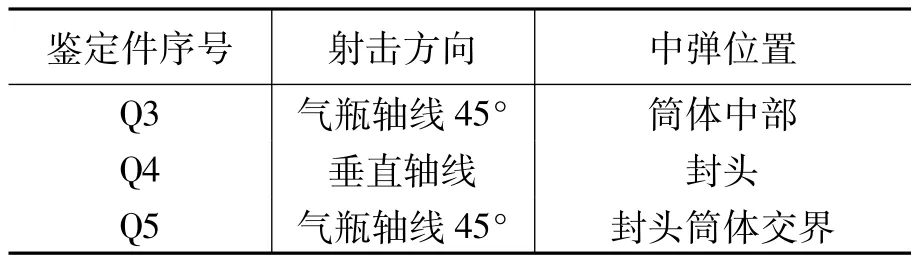

HB 6134—87,GJB 392—87和俄国标准 OCT 1 03749—74对航空用复合气瓶枪击试验条件不同,技术参数如表2所示。无高能量冲击碎片的枪击失效模式是航空军用飞机复合材料气瓶安全设计的重点内容,需确定合理的试验验证方法,根据子弹冲击与气瓶作用损伤分析,采用不同的射击方向和气瓶中弹位置进行试验,如美国SCI复合材料公司为本国某军机研制的ALT-383A复合材料气瓶枪击试验条件如表3所示,试验气瓶为工作状态,安装方式应模拟真实安装结构,子弹直径、初速和射击距离应综合考虑服役状态。

表2 标准枪击试验条件技术参数对比

表3 美国空军ALT-383A气瓶枪击试验条件

美国空军ALT-383A复合材料气瓶鉴定试验共有7个试验件,试验件的破坏性试验如下:Q1为水压爆破试验,Q3,Q4,Q5为枪击试验,Q6,Q7为火烧试验。可见美国空军对复合气瓶受枪击和火烧后表现的重视。复合气瓶强度性能受工艺影响较大,强度性能具有离散性,仅用一个鉴定子样验证最大设计压力是不科学的,不能体现性能试验和环境试验对气瓶强度性能降级的影响,因此鉴定试验矩阵(QTM)的合理确定十分重要,需全面覆盖所有必要的重要性能。

中国现有复合材料气瓶标准均未对气瓶保护层作出规定,作为航空COPV需经受严酷的环境影响。湿热、霉菌、盐雾环境考验保护层抗腐蚀性能,力学环境考验保护层力学性能和其与基材粘结强度,湿热环境试验和火烧灾害考验保护层和基材的热稳定性,航空军用飞机需定期检修或大修,而在狭小机舱中拆卸和运送气瓶极易对气瓶产生碰撞或挂擦,保护层的抗冲击和抗磨损性能设计也是必要的,因此对保护层的标准规定和气瓶本身同样重要,是提高气瓶可靠性、安全性的关键因素。

航空复合材料气瓶强度性能是影响气瓶安全使用的关键因素,航空系统对复合材料气瓶疲劳寿命有较高的要求,因此也要求气瓶足够的强度以满足使用要求。通过SCI公司无缝铝内衬碳纤维复合材料气瓶调研情况,讨论中国航空用金属内衬碳纤维缠绕复合材料气瓶纤维应力断裂系数的确定。SCI为本国航空系统研制了大量复合气瓶,1993年之前为本国军用飞机研制的复合材料气瓶安全系数如表4所示。

表4 SCI研制军机用复合气瓶安全系数

而现阶段SCI为美国航空系统研制复合气瓶包括:Boeing 777喷气飞机的逃逸系统和飞行员供氧用复合材料气瓶,F22喷气式战斗机紧急能源供应系统、空气压缩系统、气动系统、气动驱动起落架用复合气瓶,B2轰炸机气动系统用复合气瓶。其规定研制航空用碳纤维复合材料气瓶安全系数最小值为3.4,但是实际研制使用的气瓶安全系数的典型范围为3.6~3.7之间。中国在复合材料气瓶可靠性和应力断裂寿命研究方面与国外还存在一定的差距,中国军机碳纤维复合气瓶纤维应力断裂系数应不小于4为宜。

与玻璃纤维和芳纶纤维气瓶相比,碳纤维气瓶具有高可靠、长寿命、结构效率高等特点,缠绕工艺技术发展到今天,通过混杂缠绕及其他技术途径已经使碳纤维气瓶抗枪击冲击性能得到大大增强,因此,以后碳纤维气瓶在航空气瓶的应用将大大提高。碳纤维气瓶使用寿命应大于15年,所设计复合气瓶使用寿命也应参考目前军用飞机的大修周期要求,以避免给用户造成使用或维修过程的不便。

3.3 民用复合材料气瓶标准分析

针对不同用途的民用复合材料气瓶应制定相应国家标准,目前各制造企业大都依据国际标准或企业标准进行气瓶的研制生产,而企业标准大都依据国际标准或国外同类产品标准制订,国内外复合材料气瓶技术条件、制造技术和使用工况等方面存在一定差异,目前状况不利于民用复合材料气瓶的研制需求和质量管理,应在实际研制技术和广泛征求生产单位研制经验的基础上,参照国际标准和国外先进标准制定国家标准。

4 结语

随着复合材料气瓶的逐渐推广,复合材料气瓶将有十分广阔的前景,气瓶生产企业不断壮大,其应用数量在众多领域也在迅速增长。复合材料气瓶作为危险性关键部件应用于不同的主机系统中,气瓶质量控制尤为重要,必须保证气瓶服役过程中的可靠性和安全性,规范气瓶设计、制造工艺、过程控制、检验试验、验收标准等方面,统一行业标准。复合材料气瓶标准是规范其产品性能、检测、生产和推广应用的重要依据,也是复合气瓶研制技术成熟的表现。由于国内外复合材料气瓶发展的种种差异,单方面按照或参考国际标准不利于气瓶研制技术的发展,出台相应的国家标准和军用标准是缓解燃眉之急的有效手段。

(完)

[1]张天平.空间应用复合材料压力容器研制技术[J].上海航天,2002,18(1):54 -62.

[2]George Khwand.Design and Qualification of a Single Tank for Dual Applications-Helium Pressurant or Xenon Propellant[R].AIAA,2000 -3890:1 -11.

[3]Kirk Snoddon.Design,Qualification,and Thermal Testing of a Specialized Composite Overwrap Pressure Vessel(COPV)[R].AIAA,2007-5558:1-10.

[4]David M.High Pressure Composite Overwrapped Pressure Vessel(COPV)Development Tests at Cryogenic Temperatures[R].AIAA,2008 -1912:1 -10.

[5]Henry W Babel.Delta IV COPV Risk Mitigation^Composite Overwrapped Pressure Vessels[R].AIAA,1999-2832:1-10.

[6]Rex C Haddock,Fred J Darms.Space System Applications of Advanced Composite Fiber Metal Pressure Vessels[R].AIAA,1990 -2227:1 -8.

[7]于斌,靳庆臣,何俊.高压球形气瓶焊缝结构设计与焊接工艺[J].宇航材料工艺,2010,39(4):30-32.

[8]肖文刚,何志华,王浩.航空用球形复合材料压力容器的研制[A].玻璃钢学会第十六届全国玻璃钢/复合材料学术年会论文集[C].2006:251-253.

[9]Aleck Papanicolopoulos.Advanced Composite Fiber Metal Pressure Vessels for Aircraft Applications[R].AIAA,93 -2246.

[10]周海成,阮海东.纤维缠绕复合材料气瓶的发展及其标准情况[J].压力容器,2004,21(9):32 -36.

[11]池秀芬,蔡平安.空间站用复合材料压力容器设计分析[J].真空与低温,2007,13(3):128-133.

[12]王荣国,矫维成,刘文博,等.轻量化复合材料压力容器研究进展[J].航空制造技术,2009,49(15):86-89.

[13]晏飞,赵和明.纤维缠绕金属内衬压力容器的设计和分析技术[J].上海航天,2004,20(4):54 -59.

[14]王小永.航天系统用纤维缠绕金属内衬压力容器的寿命分析技术[J].玻璃钢/复合材料,2007,23(5):47-52.

[15]Ronald B Veys,Alvin R Cederberg,Jack D Schimenti.Design and Analysis Techniques for Composite Pressurant Tankage with Plastically Operating Aluminum Liners[R].AIAA,1990 -2345:1 -7.

[16]Walter H Tam.Design and Manufacture of the ETSⅧ Xenon Tank[R].AIAA,2000-3677:1-15.

[17]David S,Dawicke.Fracture Test Methods for Plastically Responding COPV Liners[R].AIAA,2009 -2516:1-9.

[18]赵稼祥.先进复合材料的发展与展望[J].材料工程,2000,55(10):40 -44.

[19]谢霞,邱冠雄,姜亚明.纤维缠绕技术的发展及研究现状[J].天津工业大学学报,2004,23(6):19 -22.

[20]MIL-STD-1522A,Standard General Requirements for Safe Design and Operation of Space Pressurized Missiles and Space Systems[S].1984.

[21]ANSI/AIAA S-080,Space Systems- metallic Pressure Vessels,Pressurized Structures,and Pressure Components[S].1998.

[22]ANSI/AIAA S-081—2000,Space Systems- Composite Overwrapped Pressure Vessels(COPVs)[S].

[23]James B Chang.Development of COPV - Related Standards[R].AIAA,2007 -2146:1 -17.

[24]ANSI/AIAA S - 081A—2006,Space Systems-Composite Overwrapped Pressure Vessels(COPVs)[S].

[25]ISO -14623,Space Systems- pressure Vessels and Pressurized Structure——Design and Operation[S].2003.

[26]AIAA S - 110—2005,Space Systems Structures,Structural Components,and Structural Assemblies[S].

[27]ISO 11119 -1,Gas Cylinders of Composite Construction-Specification and Test Methods-Part 1:Hoop Wrapped Composite Gas Cylinders[S].2002.

[28]ISO 11119 -2,Gas Cylinders of Composite Construction-Specification and Test Methods-Part 2:Fully Wrapped Fibre Reinforced Composite Gas Cylinders with Load - sharing Metal Liners[S].2002.

[29]ISO 11119 -3,Gas Cylinders of Composite Construction-Specification and Test Methods-Part 3:Fully Wrapped Fibre Reinforced Compositegas Cylinders with Non-load-sharing Metallic or Non-metallic Liners[S].2002.

[30]ANSI/AGA NGV2,Basic Requirements for Compressed Natural Gas Vehicle(NGV)Fuel Continers[S].2000.

[31]ISO 11439,Gas Cylinders- High Pressure Cylinders for the On-board Storage of Natural Gas as a Fuel for Automotive Vehicles[S].2000.

[32]AS 4838,Gas Cylinders- High Pressure Cylinders for the On-board Storage of Natural Gas as a Fuel for Automotive Vechicles[S].2002.

[33]凯克咨询.压缩自然气气瓶的开发现状及其安全可靠性[EB/OL].www.chinabake.com.

[34]PrEN 12245,Transportable Gas Cylinders - Fully Wrapped Composite Cylindes[S].2002.

[35]DOT-CFFC,Basic Requirements for Fully Wrapped Carbon-fiber Reinforced Aluminum Lined Cylinders[S].2000.

[36]ASME BPVC-X,Firer-reinforced Plastic Vessels[S].2001.

[37]Yenyih Ni,James B Chang.COPV Standard Requirements Implementation Issues[R].AIAA,2010 -2944:1-15.

[38]边文凤,孙芳.天然气汽车复合材料气瓶的优化设计[J].压力容器,2004,21(1):24 -27.

[39]赵海涛,张博明,武湛君,等.纤维缠绕复合材料压力容器健康监测研究进展[J].压力容器,2007,24(3):48-53.

[40]夏立荣.车用CNG全复合材料气瓶的失效模式分析及预防[J].压力容器,2009,26(12):51 -53.

[41]雷闽,李文春,梁勇军.车用压缩天然气全复合材料气瓶缺陷分析[J].压力容器,2010,27(3):56-61.

[42]张天平,刘志栋,杨福全.一种卫星推进系统复合材料氦气瓶设计及验证[J].上海航天,2006,22(3):41-48.