ASME PCC-1—2010《压力边界螺栓法兰连接安装指南》的解析

关凯书,王志文,蔡仁良

(华东理工大学承压系统安全科学教育部重点实验室,上海 200237)

0 引言

在化学、炼油、石化和核电装置中,压力容器和压力管道大量应用螺栓法兰连接,航空和航天设备中也广泛使用螺栓法兰连接。由于螺栓法兰连接数量庞大且工况复杂,法兰连接系统的泄漏事故也不断增多,法兰接头泄漏造成的直接经济损失每年都达上亿元[1]。螺栓法兰连接看似简单,实际却十分复杂,除垫片材料的力学性能呈现非线性和永久变形外,还表现在内压作用下法兰的偏转和垫片应力的变化[2]以及接头的短时间松弛[3],这些都潜伏着泄漏风险;当法兰承受复杂外载荷作用时,更容易发生泄漏[4-5]。对法兰的安装缺乏有效的管理是法兰在使用过程中发生泄漏的一个最重要原因[6],一些法兰甚至在安装期间就出现了垫片压溃或法兰过载变形等失效形式[1],还有些法兰在压力试验后就发生泄漏[7]。

鉴于法兰安装的重要性,ASME于2000年首次发布了《压力边界螺栓法兰连接安装指南》[8],2010年又发布了修订版[9]。考虑到国内缺乏相应的标准,文中重点对新版指南的特点进行介绍和分析。

1 PCC-1—2010法兰安装指南简介

ASME于1993年成立了后建造特别任务组(Ad Hoc Task Group on Post Construction)以应对在役设备检查和维护的工程标准起草工作。1995年,ASME的压力技术规范和标准部成立了后建造委员会(Post Construction Committee,PCC),为在役的承压设备和管道提供检查和管理相关的规范和标准。2000年,PCC首次发布了ASME PCC-1《压力边界螺栓法兰连接安装指南》(以下简称“指南”;另,PCC-2为压力容器和管道修复标准(Repair of Pressure Equipment and Piping Standard),PCC-3为基于风险方法的检查计划标准(Inspection Planning Using Risk-Based Methods Standard));2010年又颁布了修订版,值得注意的是,该指南经美国国家标准协会(ANSI)批准作为美国国家标准。

PCC-1—2010版指南的内容包括16个正文章节和16个附录。

1.1 正文

1范围;2引言;3安装人员的培训、资质和发证;4法兰和紧固件接触表面的清理和检查;5法兰接头的找正;6垫片的安装;7工作面的润滑;8螺栓的安装;9使用单个工具紧固螺栓的编号;10螺栓的紧固;11使用单个工具紧固螺栓的顺序;12扭矩的确定;13接头耐压和泄漏试验;14记录;15接头的拆卸;16参考文献。

1.2 附录

A关于法兰接头安装人员资质的说明;B法兰接头安装方法认定的建议;C各种垫片推荐的接触表面粗糙度;D垫片接触表面允许平面度和缺陷深度指南;E法兰接头找正指南;F替代传统的紧固顺序和方式;G使用螺栓安装服务的专业承包商;H螺栓根部和拉伸应力面积;I螺栓紧固的交互作用;J安装螺栓扭矩的计算;K安装螺栓扭矩的螺母系数计算;L ASME B16.5法兰的螺栓信息;M整体硬化的螺栓垫圈使用指南和购买技术要求;N重复使用螺栓的定义、注释和指南;O安装螺栓应力的确定;P法兰接头泄漏故障检查和排除的指南。

显然,与初版相比,新版附录功能非常强大,这些附录充分体现了最新的技术进展和安装经验,特别是在法兰安装人员的培训、垫片和法兰表面质量要求、法兰找正要求、螺栓紧固方法都进行了大范围的修订。此外,新版还新增加了几个附录。新版内容比2000年版的增加了近1倍。

2 新版指南的修订依据

2.1 吸取过去泄漏实践经验

2010年版指南体现了垫片、螺栓和法兰连接理论研究、设计计算和生产实践的最新进展。工业装置中的实践经验表明,螺栓法兰连接出现的泄漏现象有时只要对法兰的安装过程做少量改进就可避免。新版指南吸取了这些实践经验,例如第7章“工作面的润滑”中规定:在对螺栓和螺母施加润滑剂前,螺母应能自由转动;还规定了安装前应去除螺母表面过度的涂层;吸取了发生多起使用临时垫片而导致垫片材料“吹出”击伤安装人员事故的教训。在第13章“接头耐压和泄漏试验”中规定了不要使用未经设计的临时垫片用作接头的最终密封。

2.2 体现最新理论研究成果

在对螺栓法兰连接坚持不懈和不断深入的研究基础上,新版在理念和方法等方面都吸纳了十年来研究的新成果。这些成果反映在新版指南的众多附录中,如附录D做了大幅度的修改,初版中对法兰表面质量要求只是基于法兰的一般制造标准,而新版既考虑垫片的类型,又考虑安装的经验;附录E中扩展了实用和有效的法兰找正的要求;增加了以下新的附录:附录M给出了整体硬化垫圈的使用和要求;附录N给出了螺栓重复使用的要求;附录O除保留原来的方法外,增加了新的确定安装螺栓载荷的方法;附录P增加了法兰泄漏原因分析和建议改进方案。

此外,新版关于螺栓紧固方法的正文中,基于广泛的理论研究,在达到与传统螺栓紧固方法有同样完整性的要求下,给出了替代传统方法的5种螺栓紧固方法,包括使用多个工具同时对螺栓进行紧固,体现了提高安装质量、减少安装工作和提高工作效率的思想[10]。

3 新版指南的技术特点

新版指南在以下更新和增加的内容中,突显了指南对保证螺栓法兰连接总体性能的现代理念和技术特点。

3.1 安装人员的培训、资质和发证(附录A)

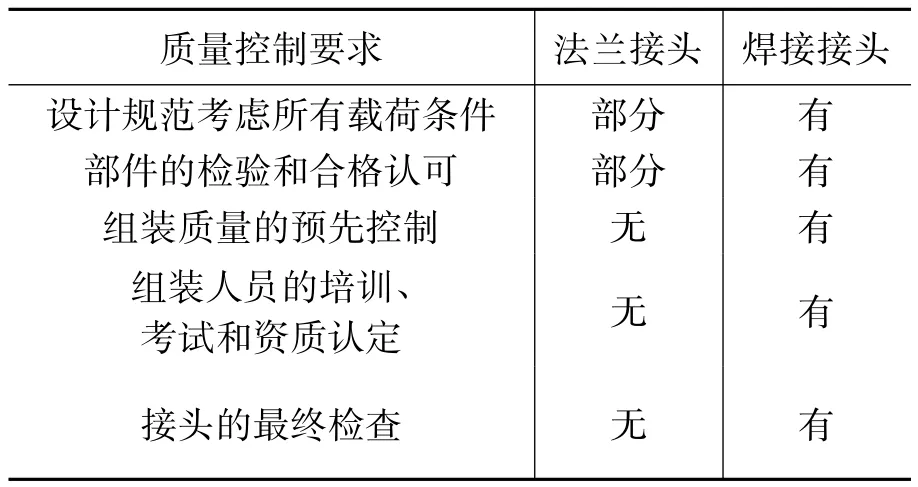

对安装人员缺少培训以及对法兰连接缺乏标准化质量控制是法兰接头泄漏的主要原因[1]。为此,指南强调并不是任何人都可以从事法兰安装工作,需要取得资质证书。事实上,任何承压系统都有两种主要的连接方式:焊接连接和法兰连接。从表1中对两种连接接头质量控制的对比可以看出,只有对焊接接头具有完善的质量控制要求,而对法兰接头没有完整的质量控制要求。

表1 法兰接头和焊接接头质量控制的比较

焊接接头有完善的质量控制措施是由于未采取这些措施之前焊接接头发生频繁失效和重大事故;而法兰接头的泄漏虽然更频繁,但因一方面认为泄漏不会引起灾难性事故,另一方面认为法兰接头允许有少量的泄漏,只要控制在规定泄漏率的范围内即可。因此,对法兰泄漏以及由此造成的损失报告就显得缺失。其实,法兰接头的泄漏同样会引起重大的燃爆、中毒和人员伤亡事故,而现有的技术完全可以避免这些严重泄漏和灾难性后果。由于缺乏严格的安装规程,即使发生法兰接头泄漏也很难找到真正原因。

现代炼油、石化、发电等装置向大型化发展,压力容器和管道所用的法兰数量不断增加,而企业的迅速发展使临时雇用人员也大量增加,而这些人员普遍缺乏基本的法兰安装知识。2000版指南的附录A曾建议对法兰安装人员提供培训并获取资质证书,然而没有给出具体的要求。为此,2010版附录A要求对安装人员进行统一的培训和资质认定,规定了包括理论知识和实践训练的培训内容以及评定程序,并要求有专职机构承担发证工作。安装人员资质分为3个等级:安装工程师、高级工程师和培训教员。取证时要求对法兰安装人员进行理论考试和操作考试,操作考试要求每个人至少安装2个法兰接头。由于现场操作是个人获得安装知识的重要来源,因此附录也提出安装人员应具有一定的现场经验,要求有6个月的工作经验才可获得安装工程师的资格。资质证书的有效期为3年。

由此可见,如果附录A得到执行和推广,法兰安装人员将有望像焊接人员一样通过培训和取证提高业务资质,并使螺栓法兰接头的完整性和密封性达到新的高度。

3.2 垫片接触表面的允许平面度和允许缺陷深度(附录D)

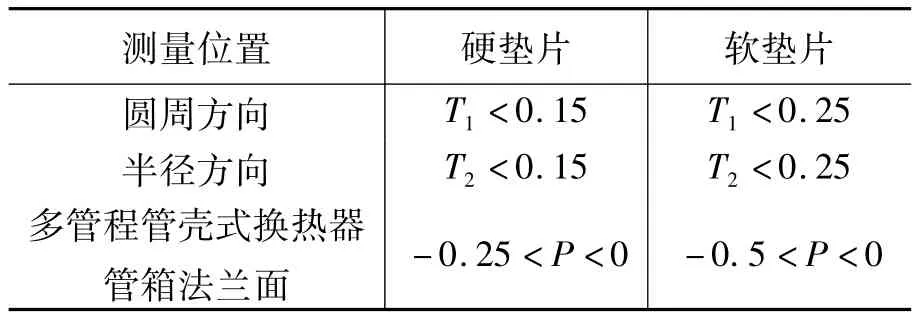

附录D对2000版进行了大范围的改写[11]。2000版对法兰与密封垫片接触表面(以下称简“密封面”)的质量要求只考虑了密封面加工的质量要求,而没有考虑垫片对密封面的质量要求。2010版的附录D中提出了密封垫片可分为“软垫片”和“硬垫片”两大类型的概念(软垫片和硬垫片是按垫片在最终安装螺栓载荷作用下产生的压缩量的大小来区分)。软垫片的安装压缩量在1 mm以上,硬垫片的则要比它小得多。这也意味着,硬垫片对法兰密封面平面度偏差的敏感性比软垫片的大。因此,不同类型的垫片对法兰密封面的平面度有不同的要求。表2列出了软垫片和硬垫片所需要的密封面平面度的允差。

表2 法兰密封面平面度的允差 mm

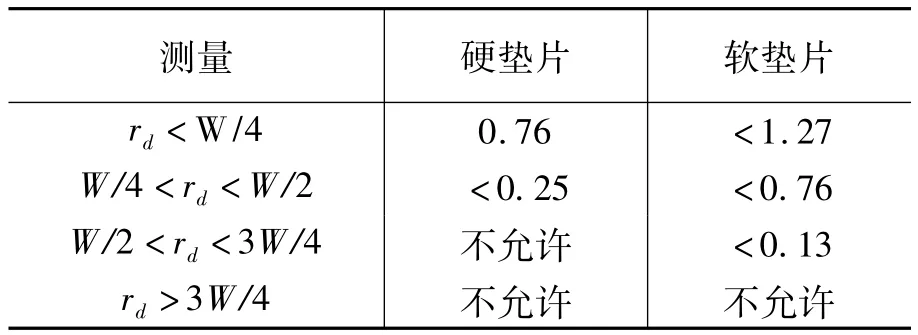

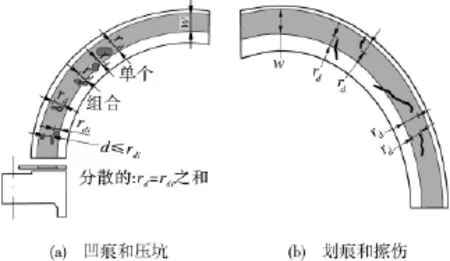

同理,软垫片和硬垫片对法兰密封面上的局部缺陷(点、坑、沟槽、凹痕、划伤、腐蚀等)的允许范围也不同。表3列出了法兰密封面上允许的局部缺陷的深度和宽度(径向投影长度)的要求(表中符号的定义见图1)。

表3 法兰密封面上允许缺陷深度和宽度(径向投影长度)mm

图1 法兰密封面缺陷深度与宽度(径向投影长度)rd的定义

3.3 螺栓的紧固顺序和方式(附录F)

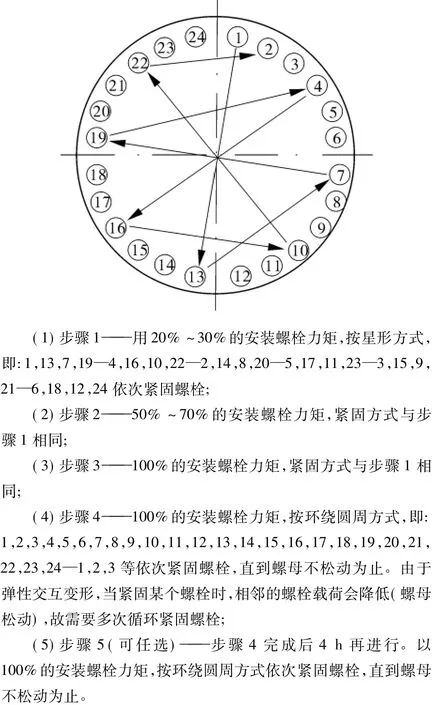

2010版附录F除保留了2000版中的传统螺栓紧固方法外,还给出了5种紧固螺栓的替代方案,包括3种单个工具紧固的方案和2种多个工具同时紧固的方案。图2示出了24个螺栓的传统紧固方法。新的替代方法不是基于先进的安装设备和技术,而是体现了多年来螺栓紧固方法的研究成果,这些方法减少了螺栓紧固的复杂性,以更快的速度达到安装螺栓载荷,既提高了紧固螺栓的效率,又使垫片受力更趋均匀。在某些场合下,替代方法具有更好的紧固效果。但对于具体施工来说,要慎重选用这些替代方法。要对选择的替代方法进行评估,对所安装的法兰连接系统进行仔细分析,考察替代方法是否更适合所安装的法兰连接系统。同时,选择替代方法时,应考虑以下可能产生的问题:垫片局部过载、不均匀紧固导致法兰变形、垫片受力不均、安装过程中垫片过分加载和卸载、安装后法兰面不平行。

图2 传统螺栓紧固方法

新版同时指出,传统的星形紧固方式仍是标准的“最优”方法,这种方法已成功地应用于各种型式垫片的法兰连接中,并在各个工业应用中显示出对防止垫片损坏和减少泄漏事故的重要作用。新的替代方法中,除分单个工具或多个工具紧固外,基于紧固载荷步骤和螺栓紧固方式,实际分为两大类型:对传统紧固方法的改进和所谓“四螺栓”紧固方法。下文中示出了单个工具安装24个螺栓的3种替代方法。

3.3.1 传统螺栓紧固方法的改进(PCC-1替代方案1和2)

这两个方案都是对传统方法的改进,其中替代方案1的螺栓紧固方式依然采用传统星形方式(紧固顺序见图2),但先在20% ~30%的安装螺栓力矩下紧固4个螺栓,然后升到下一50% ~70%的安装螺栓力矩水平紧固下一组4个螺栓,最后用100%的安装螺栓力矩紧固所有螺栓。所以,方案1的螺栓载荷增加较快,减少了紧固次数和工作量。这一方法在某些场合已经成功地应用于所有型式的垫片和法兰连接中。

(1)替代方案1

紧固步骤如下:

1)步骤1a——20% ~30%的安装螺栓力矩,1,13,7,19;

2)步骤1b——50% ~70%的安装螺栓力矩,4,16,10,22;

3)步骤 1c——100%的安装螺栓力矩,2,14,8,20—5,17,11,23—3,15,9,21—6,18,12,24;

4)步骤2(如需要步骤2)——100%的安装螺栓力矩,1,13,7,19—4,16,10,22—2,14,8,20—5,17,11,23—3,15,9,21 —6,18,12,24;

5)步骤3——100%的安装螺栓力矩,按环绕圆周方式,即:1,2,3,4,5,6,7,8,9,10,11,12,13,14,15,16,17,18,19,20,21,22,23,24—1,2,3 等依次紧固螺栓,直到螺母不松动为止。

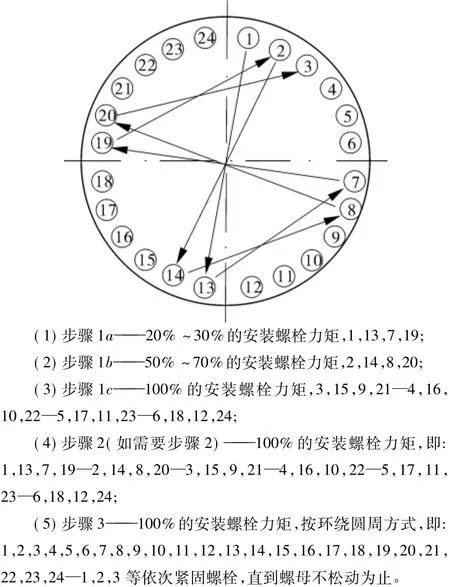

(2)替代方案2

替代方案2的紧固步骤类似方案1,只是紧固方式不同于传统星形方式,而是按螺栓顺序号以交叉方式(见图3),这样不需要装配者在法兰上对螺栓进行编号。

图3 传统螺栓紧固方法的改进(替代方案2)

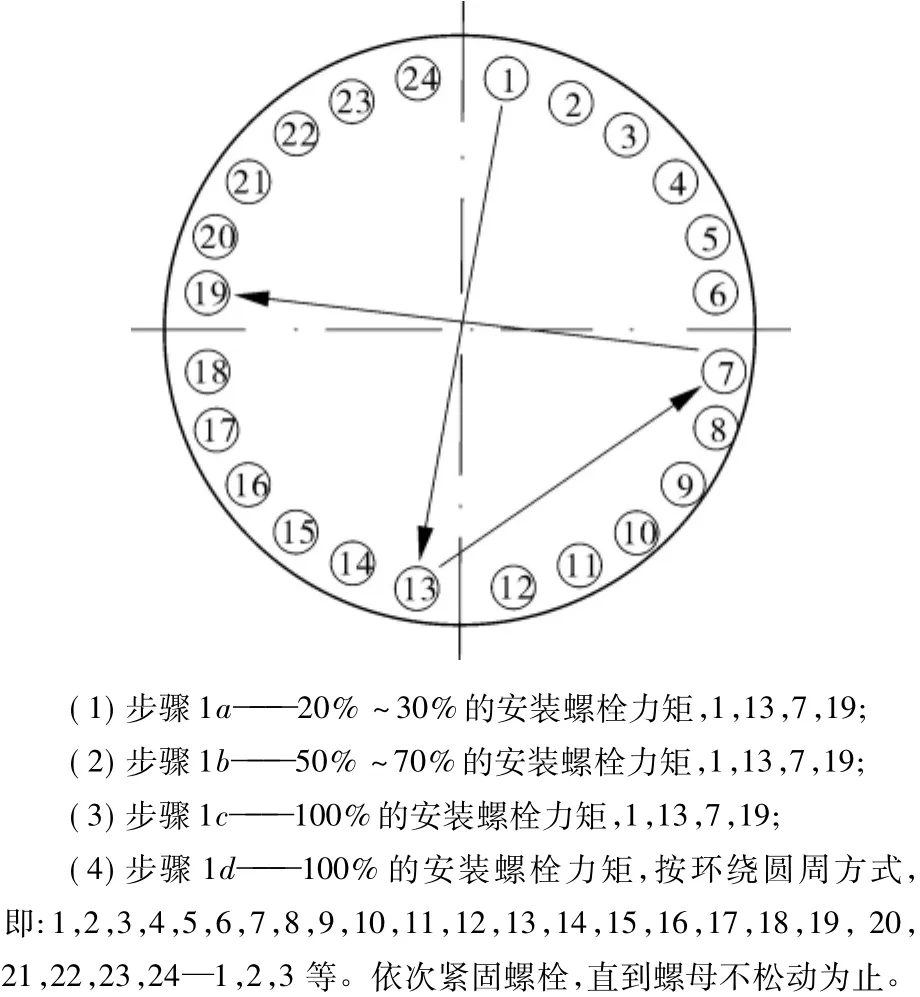

3.3.2 四螺栓紧固方法(PCC-1替代方案3)

这种方式实际上是在最后用100%安装螺栓力矩,按环绕圆周方式依次紧固螺栓之前,先分3步依次紧固4个螺栓,如图4所示。这种方式更加简单,既不需要装配者在法兰上对螺栓进行编号,又通过减少从法兰一边跑到另一边的走动,达到减少工作量的目的。这种方法已用于部分炼油厂硬垫片的法兰接头中。

图4 四螺栓紧固方法(替代方案3)

3.3.3 多螺栓同步紧固方法(替换方法4和5)

采用多个紧固工具的多螺栓同步紧固方法可以减少对垫片的损伤。多个螺栓同步紧固方法与单工具交叉紧固方法相比更简单,且有更好的紧固效果。这种方法在某些场合已经成功地应用于所有型式的垫片和法兰连接,通常用于炼油和石油化工部门。

3.3.4 替代方法评述

传统螺栓紧固方法中要求隔4 h后再紧固一次,而5种替代方法中均取消了这一步骤。对大多数型式的垫片来说,法兰接头在开车后运行初期,垫片才发生松弛,安装4 h后再紧固收效不大。替代方法中都规定最后连续紧固直到螺母不再松动为止。

螺栓的紧固次数与所使用的垫片也有关,对于压缩量大的软垫片需要更多的紧固次数。有些垫片最后按绕圆周方式紧固的次数可能达到10遍以上(直到螺母不再松动为止),因为每一遍紧固,螺母都有少许的松动。

3.4 整体硬化螺栓垫圈的使用和采购技术要求(附录M)

附录M是2010版的新增内容。在ASME《锅炉和压力容器规范》、ASME“B31.1动力管道”和“B31.3化工管道”中不强制规定螺栓必须使用垫圈。ASME PCC-1虽规定垫圈可以任选,然而PCC-1也说明,使用整体硬化的垫圈为螺母提供了光滑和低摩擦的承载表面,提高了力矩扳手的紧固效率,也减轻了对法兰和螺母承载表面的损伤。但有些垫圈只是对表面进行硬化处理,较软的心部会产生塑性变形导致垫圈瓢曲和减薄[12],而使螺栓紧固载荷损失,因此不推荐使用这种垫圈。

附录M列出了供不同工作温度使用的4类垫圈材料 (见表4),垫圈的硬度在38~45 HRC之间。在较低的温度下可以选用碳钢垫圈,稍高温度下选用低合金钢(UNS G41300或G41400)。对更高工作温度下的垫圈,理想的材料是奥氏体不锈钢,但奥氏体不锈钢的硬度较低,为此选用马氏体不锈钢(UNS S4100)。因马氏体不锈钢的耐腐蚀性能比奥氏体不锈钢低,故附录中又增加了沉淀硬化不锈钢(S17400),该材料有很高的抗腐蚀性能,但不能达到马氏体钢的硬度,为此规定该材料的硬度在33~42 HRC之间。

表4 垫圈材料和使用温度

3.5 安装螺栓载荷的确定(附录O)

附录O是2010版的新增内容,2000版没有提供确定安装螺栓载荷的方法。新版在考虑法兰连接总体性能的前提下,提出了确定安装螺栓载荷的两种方法:(1)简易的方法。这种方法便于应用,但法兰连接的个别元件可能发生损坏;(2)较复杂的、基于连接各元件的完整性方法。

对于第一种方法,先要基于最小泄漏率要求,确定安装垫片应力(从垫片制造商处获得),于是安装螺栓载荷由下式确定:

式中 Sbsel——安装螺栓应力,MPa

SgT——安装垫片应力,MPa

Ag——垫片接触面积,mm2

Ab——螺纹根径截面积,mm2

nb——螺栓个数

第二种方法是在第一种方法基础上,进一步考虑了法兰接头中各个元件的极限承载能力、保证密封需要的垫片应力、所有操作载荷和垫片松弛等情况。附录O基于ASME规范中法兰的弹性分析和近几年的弹塑性有限元分析对法兰强度和刚度的计算结果,列举了ASTM SA105和SA-182 F304钢制的ASME B16.5和 B16.47系列 A的标准法兰的安装螺栓应力。这些安装螺栓应力是通过限制法兰应力和法兰环偏转角确定的。过高的安装螺栓应力导致法兰承受严重的塑性变形(GPD),以至法兰环产生永久偏转变形,此变形造成垫片局部应力的增大,最终因垫片压溃,使接头发生泄漏。但是,如果一味对法兰强度采取过分保守的限制,将不利于提高安装螺栓载荷,而导致法兰接头总体性能的降低。当安装螺栓载荷超过计算螺栓载荷的5% ~10%,不会导致法兰发生大的事故,况且少量的法兰永久偏转变形,也不会影响法兰接头的总体性能。事实上,螺栓紧固过程会受法兰弹性变形的显著影响,紧固后螺栓的载荷最大会降低到原来的95%[14],因此需要适当提高安装螺栓载荷。附录O给出了安装螺栓应力的上限和下限。限制螺栓安装的最高应力是为避免螺栓或法兰以及垫片发生损坏。最高安装螺栓应力一般控制在螺栓室温屈服强度的40%~70%;而限制螺栓安装的最低应力是为了避免因安装螺栓载荷计算的不精确而导致安装螺栓应力过低,从而降低法兰接头的密封性。安装螺栓应力的下限一般控制在螺栓室温屈服强度的20% ~30%。

附录O还给出了按此法确定安装螺栓载荷的8个步骤和算例,以及构建的一部分ASME B16.5带颈法兰(法兰材料ASTM SA10,螺栓材料SA193-B7和带内环的缠绕式垫片)的安装螺栓力矩表。

第二种方法充分考虑了保证法兰结构的完整性和控制法兰接头密封性两方面的要求,但计算安装螺栓载荷之前,需要从工业试验或制造厂商处获得以上计算所需的完整信息。

3.6 法兰接头泄漏故障检查和排除的指南(附录P)

附录P也是新版新增内容,旨在帮助使用者了解法兰接头泄漏的原因,做出正确的判断和选择,加深对法兰接头总体性能的认识[13]。

附录P包含三部分内容:调查和诊断指南;法兰设计和实际操作的检查项目;与服役时间相关的泄漏诊断以及解决措施的表格。

调查和诊断指南部分列出了调查内容,而调查准确性取决于安装记录的完整性、操作和维护的了解程度,如指南第14章给出了14项法兰安装记录信息,这些信息对判断法兰的接头的泄漏非常重要;而第二部分内容包括了考虑载荷(如外载荷、温度变化导致的温差应力等)、螺栓材料、螺栓间距和法兰接头型式等检查项目。最后,给出了一系列在各种工况下的泄漏原因及应采取的措施。

4 结语

螺栓法兰连接是压力容器和管道的重要组成部件,高质量的螺栓法兰连接对保障压力容器和压力管道的安全运行具有重要的影响,每年一次的美国ASME学术会议都有不少与螺栓法兰连接相关的论文进行交流。这些论文反映了国外众多研究机构长期以来所做的研究工作,谙熟了保证法兰接头的强度和密封的技术关键。这些研究成果也陆续进入到设计规范和标准中,也反映到建造后的安装检验与维修规范中,体现了法兰接头结构完整性和连接密封性保障技术的重大进步。ASME制订的PCC-1即是一例,日本和欧盟已经或正在制订相应的标准。国内在螺栓法兰连接方面的研究与国外尚有较大差距,特别是在螺栓法兰安装方面应引起院校、企业和工程界的重视和研究,并也应制订出相应的标准。

[1]Warren Brown.Background on the New ASME PCC -1—2010 Appendix A “Training,Qualification and Certification of Joint Assembly Personnel”[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Bellevue,Washington,2010,PVP2010 -25769.

[2]Murali Krishna M,Shunmugam M S,Siva Prasad N.A Study on the Sealing Performance of Bolted Flange Joints with Gaskets Using Finite Element Analysis[J].International Journal of Pressure Vessels and Piping,2007,84:349 -357.

[3]ABID M,NASH D H,Pakistan.Joint Relaxation Behavior of Gasketed Bolted Flanged Pipe Joint during Assembly[A].Proceedings of the 2nd WSEAS Int.Conference on Applied and Theoretical Mechanics[C].Venice,Italy,2006,20 -22:319 -326.

[4]Allen C Smith.Evaluation of Torque vs.Closure Bolt Preload for a Typical Containment Vessel under Service Conditions[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Bellevue,Washington,2010,PVP2010 -25135.

[5]Abid M.“Determination of Gasketed and Non Gasketed Flanged Pipe Joint's Capacity Subjected to Combined Loading:An Experimental Approach[J].International Journal of Mechanics and Materials in Design,2005:35-47.

[6]Payne JR.PVRC Flanged Joint User Survey[Z].WRC Bulletin No.3064.

[7]Akli Nechache,Abdel- Hakim Bouzid.Creep Analysis of Bolted Flange Joints[J].International Journal of Pressure Vessels and Piping,2007,84(3):185 -190.

[8]ASME PCC -1—2000,Guidelines for Pressure Boundary Bolted Flange Joint Assembly[S].

[9]ASME PCC -1—2010,Guidelines for Pressure Boundary Bolted Flange Joint Assembly[S].

[10]Clyde Neely,Clay Rodery.What's New in the PCC-1—2011 Update“Guidelines for Pressure Boundary Bolted Joint Assembly”[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Bellevue,Washington,PVP 2010 -25738.

[11]Warren Brown.Background on the New ASME PCC-1—2010 Appendices D & O“Guidelines for Allowable Gasket Contact Flatness and Defect Depth”&Assembly Bolted Load Selection”[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Bellevue,Washington,PVP2010 -25766.

[12]Joseph Barron.Background on the New ASME PCC-1—2010 Allendix M:“Washer Usage Guidance and Purchase Specification for Though-hardened Washers”[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Bellevue,Washington,PVP 2010-25774.

[13]James R Payne,Clyde C Neely,Edward W Hayman.Background on the New ASME PCC-1—2010 Appendix P“Guidance on Troubleshooting Flanged Joint Leakage Incidents”[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Bellevue,Washington,PVP 2010 -25784.

[14]Finn Kirkemo.Design of Compact Flange Joints[A].Proceedings of ASME of Pressure Vessels and Piping Division[C].Vancover,British Colombia,Canada,2002,PVP 2002-1087.