模具成型零件工作尺寸计算程序的开发

周 敏

(中山职业技术学院,中山 528404)

0 引言

在模具成型零件上能够可以用于直接成型塑件处的尺寸通常被称为注塑模具零件成型的工作尺寸,主要包括以下几类尺寸,分别是型芯的高度尺寸和径向尺寸、型腔的深度尺寸和径向尺寸、型腔中孔或凸起中心距的尺寸。模具成型零件的工作尺寸对塑件的精度具有非常重要的影响,主要受到原料成型收缩率、模具制造公差以及成型零件的损失的影响。目前,注塑模具成型零件工作尺寸的计算方法主要有平均收缩率法和公差带法这两种方法。目前,一些科学家结合实际情况在两种方法的基础上进行改进,并且形成了新的计算方法,但是仍然存在比较杂乱的缺陷。模具成型零件的工作尺寸比较多,可以根据成型零件尺寸的计算方法确定出模具成型零件的各类尺寸。模具成型零件的齿轮可以根据尺寸类别标注出成型零件的制造公差,公差的精度有利于模具成型零件的实际加工,但是成型零件工作尺寸的计算方法存在烦琐、不准确的缺陷,而随着计算机技术的不断发展,可以利用利用计算机技术编制模具成型零件工作尺寸计算程序,从而可以实现模具成型零件工作尺寸的计算机辅助计算,进而可以指导注塑模具设计、提高注塑制品的尺寸精度、提高注塑模具制造的效率、增加注塑产品的质量,具有非常重要的实用价值。

1 模具成型零件工作尺寸的计算方法

由于平均收缩率算法存在制造偏差大、磨损量高的缺陷,塑件尺寸精度要求比较高后者塑件尺寸比较大的情况下,误差会更大,因此,在模具设计时间公差带法更受科研人员的青睐。

基于公差带法的模具成型零件工作尺寸的计算算法为:利用模具成型零件的尺寸公差估算以及收缩的极值估算出模具成型零件工作尺寸的最大值(型芯类尺寸)或最小值(型腔类尺寸)。

注塑模具成型零件的工作尺寸计算算法为:利用模具最大的允许磨损量和模具成型零件的制造偏差对塑件的最大尺寸或最小尺寸进行验算,验算塑件的最大(最小)尺寸是否满足公差要求。

型腔径向尺寸的计算:

1)初算

型腔的最小径向尺寸可以利用如下公式来计算:

式中,Lm表示型腔的基本尺寸,Smax表示塑件的最大收缩率,∆表示塑件尺寸的公差,Ls表示型腔内径尺寸的最小值。

2)验算

根据预先设置的型腔允许的最大磨损量δc和制造误差δz,验证塑件的最大尺寸是否满足公差要求,塑件的最大尺寸利用下式来进行计算:

式中,Lsmax表示塑件的最大径向尺寸。如果要满足上述验算要求,必须保证:

在初算和验算完毕后,根据制造公差,型腔的径向尺寸可以表示为如下的形式:

利用相同的方法,模具成型零件的工作尺寸可以以下各式来计算:

1)型芯外径lm的计算方法为:

2)型腔深度Hm的计算公式为:

3)修磨型芯上端面的型芯高度hm的计算公式为:

5)中心距Cm的计算公式为:

式中,Scp表示收缩率的平均值。

2 齿轮注射成型的模具成型零件工作尺寸计算

齿轮可以用于各种动力设备的传动系统,通常情况下利用注塑成型的方法来进行制造。传统的齿轮模具设计的主要流程为:1)绘制二维图,并且进行工艺分析,根据工艺分析的结果设计出模具;2)绘制装配图和零件图,制造模具;3)试模,并且生产制品,在使用中如果发现问题,再重新修改设计,返回模具设计环节。这样就使齿轮的生产周期变长,并且会导致零件设计和制造之间产生矛盾,从而造成较大的经济损失。因此,在设计过程中就应该提高零件成型尺寸计算的准确性,不仅能够防止零件的超差,而且能够保证模具设计的准确性,提高齿轮模具的设计效率,提高齿轮的质量。

利用上述模具成型零件工作齿轮的计算方法对齿轮模具成型零件的工作尺寸进行计算。注塑齿轮模具装配图如图1所示。

分别计算出塑件图样齿轮为15、30、45、60、75、90、105mm时,齿轮模具成型零件工作尺寸的计算结果如表1所示。

图1 注塑齿轮模具设计装配图

表1 齿轮模具成型零件工作齿轮的计算结果

表中,a表示注塑齿轮塑件图纸尺度;b表示注塑齿轮塑件齿轮公差;c表示注塑齿轮模具成型零件齿轮;d表示注塑齿轮模具制造公差;e表示注塑齿轮塑件最大尺寸;f表示注塑齿轮图纸上限和齿轮塑件最大实际齿轮的差值是否合格,差值为正表示合格,差值为负表示超差;g表示注塑齿轮塑件的最小齿轮;h表示注塑齿轮最小齿轮和齿轮塑件图纸尺寸下限的差值是否合格,差值为正,表示合格,差值为负,表示超差;i表示注塑齿轮的总偏差;j表示注塑齿轮塑件的尺寸公差和齿轮塑件实际尺寸总偏差的差值,差值为正,表示合格,差值为负,表示超差。

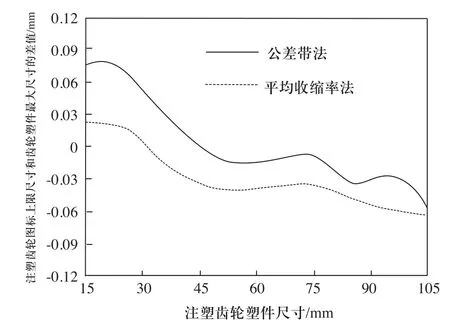

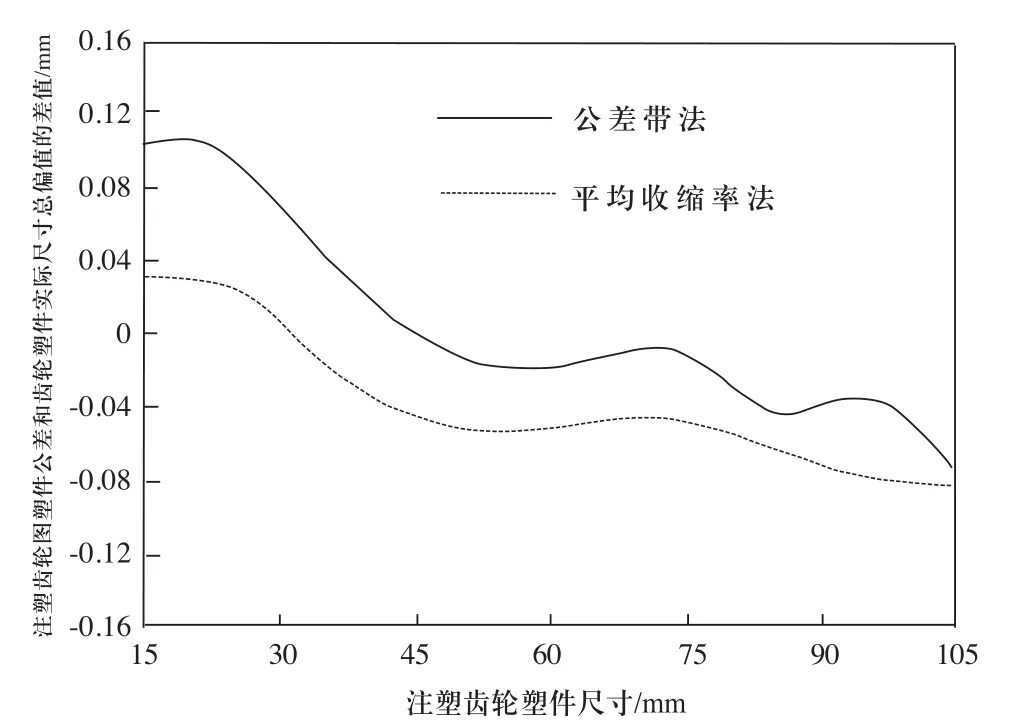

为了能够验证公差带法的优越性,利用平均收缩率法对注塑齿轮模具成型零件进行相同的计算,并且比较两种算法的优劣,比较结果如图2和图3所示。

从图2和图3中可以看出,在齿轮塑件图纸尺寸上限和齿轮塑件最大尺寸的差值大于零以及齿轮塑件齿轮公差和齿轮塑件尺寸总偏差的差值大于零的要求上,利用公差带法可以取得比平均收缩率法更好的效果。

图2 注塑齿轮图样尺寸上限和齿轮塑件最大尺寸的差值比较图

图3 注塑齿轮塑件的公差和齿轮塑件实际尺寸总偏差的差值

3 模具成型零件工作尺寸的计算程序平台

模具成型零件工作尺寸的计算比较复杂,为了能够提高模具成型零件的设计效率,可以利用MATLAB软件编制模具成型零件的尺寸设计程序,并且编制出可视化程序。MATLAB软件的GUI模块是一种先进的图形用户开发环境,计算的飞速发展改变了人和计算机的交互方式,目前,图形界面交互是人机交互的主要形式,利用MATLAB的GUI模块可以利用利用按键、文字说明、窗口等对象设计出人机交互界面,从而便于技术人员的使用。因此以MATLAB软件的GUI模块为模具成型零件工作尺寸的计算平台,利用该模块能够更加方便、高效地对模具成型零件的工作尺寸进行计算,并且能够分析模具成型零件尺寸的超差进行分析,进而能够确保计算的准确性。

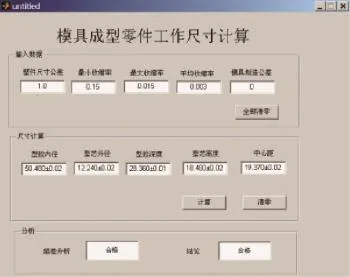

利用MATLAB软件的GUI模块设计模具成型零件工作尺寸的计算程序,界面如图4所示。

图4 模具成型零件工作尺寸计算的人机交互界面

模具成型零件工作尺寸计算程序共包括三个模块,分别是:1)输入数据模块,可以输入塑件尺寸公差、最小收缩率、最大收缩率以及模具制造公差;2)尺寸计算模块,可以对模具成型零件的型腔内径、型芯外径、型腔深度、型芯高度、中心距根据上述算法进行所有参数的计算;3)分析模块,可以判断是否有超差现象,并且给出模具成型零件是否合格的结论。模具成型零件工作尺寸的计算流程如图5所示。

图5 模具成型零件工作尺寸计算程序流程图

模具设计过程中,可以根据制品尺寸公差查SJ1372-78标准确定塑件等级,利用GB1800-79可以确定模具尺寸公差,并且需要计算出X值,因此,必须将以上标准以数据库的形式存储起来。利用SQL Server 软件建立数据库,分别将SJ1372-78、GB1800-79以及X值以表格的形式储存起来,并且利用接口技术,在数据库和MATLAB之间建立连接。

4 结束语

利用公差带法对模具成型零件工作尺寸进行计算,可以提高模具设计的效率,并且能够确保模具的质量。为了能够提高计算效率以及使用的方便性,利用MATLAB软件GUI模块设计注塑模具成型零件工作尺寸的计算程序,可以快速、准确、高效地完成模具成型零件工作尺寸设计。

[1] 何冰强, 梁荣光, 王惜慧, 等.金属电器底盒成型分析及模具设 [J].机械设计与制造, 2009, (4): 241-243.

[2] 李云程.模具制造工艺学[M].北京: 机械工业出版社,2008.

[3] 毕广吉.Visual BASIC基础与课件制作[M].北京: 电子工业出版社, 2002.

[4] 冯玮.塑料齿轮成型工艺参数优化及注塑模具设计[J].武汉理工大学学报, 2009, 31(5): 744-748.