动车组进口轮对车轮运行情况的调查分析

王 华 上海铁路局科研所

新中国成立以来,铁路车轮生产一直倍受国家关注,在中国钢铁工业中占据很重要的地位。它不仅是保证列车高速运行的关键部件,也是制造难度极高的钢铁工业产品。随着高速铁路的迅猛发展,对车轮制造质量相应地提出了更高的要求。目前,我国动车组轮对分解、检修、组装和精加工流水线已经建成,成为世界上为数不多的能够检修高速动车组轮对和精加工其零部件的国家,而车轮、车轴原材料、毛坯制造还处于研发阶段,是中国高速动车组自主创新的一个重要组成部分。

动车组轮对主要由车轮、车轴、制动盘、齿轮箱、轴承和轴箱等部分组成,是确保高速动车组转向架安全可靠运行的核心制造技术之一,技术含量高、加工精度高、制造工艺复杂。目前,动车组轮对均采用进口产品,其外形、制动方式、设计参数详见表1。

表1 各型动车组轮对情况表

1 调查方案的确定

我国2007年以来大批量开行的动车组均采用整列编组,定点检修;其车上安装了各种各样的故障自动检测装置,一旦出现故障,就会自动显示故障代码;在动车所均配备了在线列车轮对故障动态检测系统,动车进入动车所时均能自动探测车轮踏面磨耗、轮缘厚度和轮径尺寸等技术数据,为整个调查、研究工作创造了较好的条件条件。

1.1 建立车轮信息数据库

2010年8月,我们在分析车轮的各部技术数据后,拟定动车组车轮使用情况的调查方案,制定以计算机为辅助手段的分析系统,编制专门的计算机统计软件,制定导入检测数据和识别标准;利用各动车所现有的《调度日报》和《轮对故障动态检测系统数据报表》,分别按车型和车厢号统计出未旋轮/旋轮后每辆车每位车轮的走行公里、踏面磨耗和轮缘磨耗量,并按走行10万km、20万km、30万km……,直至车轮磨耗到限各等级统计出平均磨耗程度;这些数据不仅能反映车轮的质量总体水平,而且还能基本看出各型动车组转向架的动力学性能。

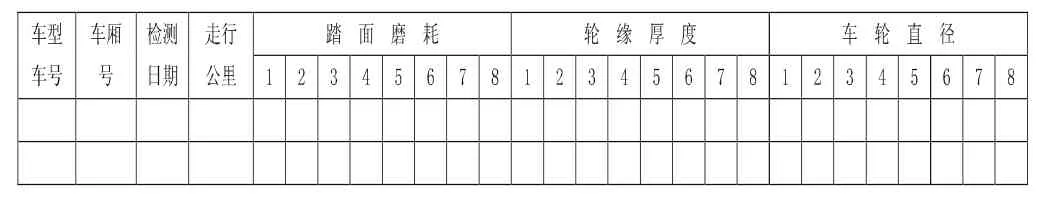

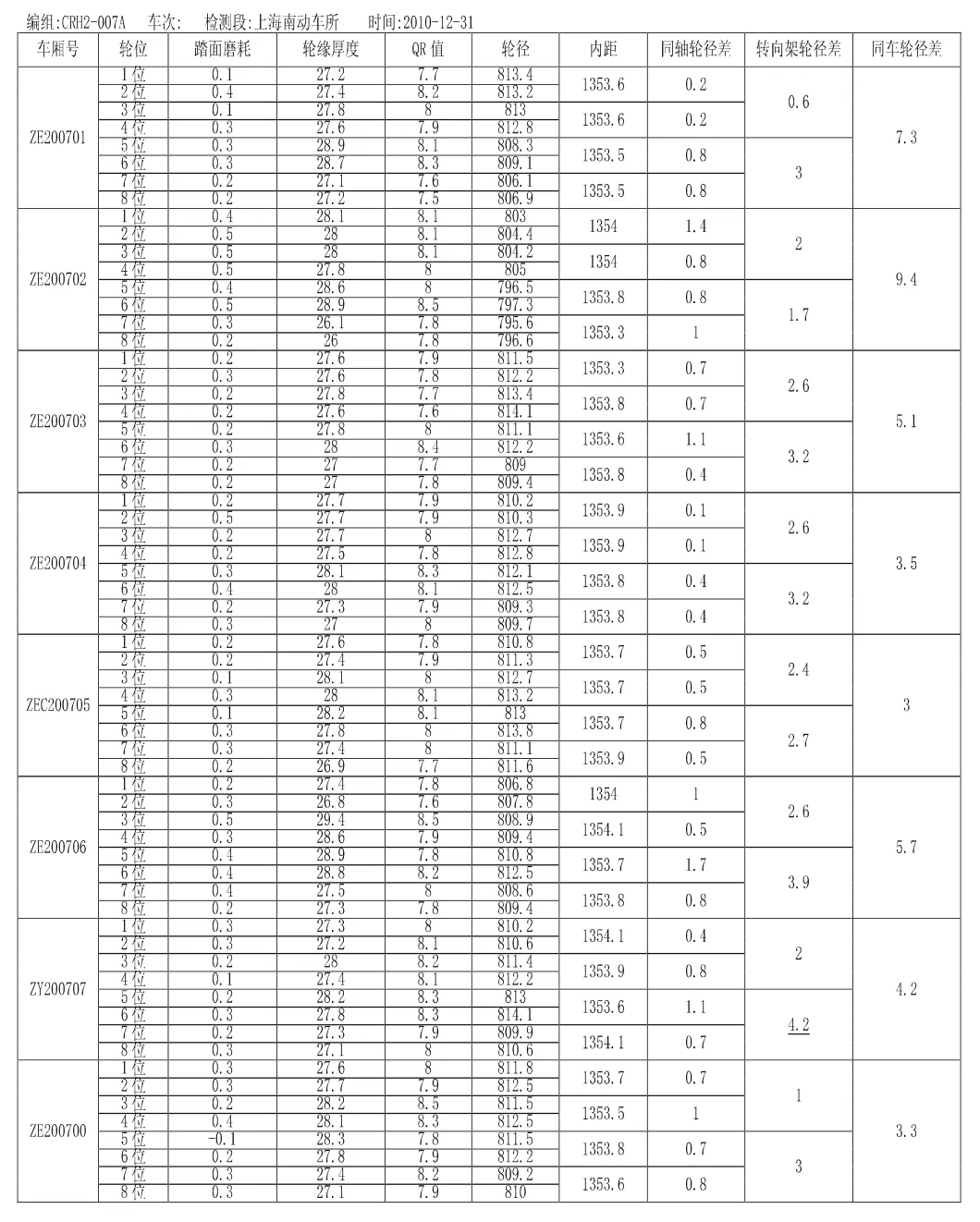

我们从路局《动车所调度日报(excel)》获取“动车所名、日期、动车组号、累计走行公里”,从动车所《调度日报》和《轮对动态检测报表》获取“踏面磨耗、轮缘厚度、轮径(excel)”数据,建立起较为齐全的计算机统计数据库(详见表2)。在具体的操作中,从“铁道部动车组运用维修管理信息系统”中获取数据比较方便、齐全,计算机数据库一旦建立,全国各动车所车轮检测的数据就会自动录入,并按车型和车厢号分别统计出未旋轮/旋轮后每辆车每位车轮的走行公里、踏面磨耗和轮缘磨耗量。

表2 **铁路局**动车所动车组车轮信息数据库

建立各局各动车所动车组车轮信息数据库后,通过计算机我们就能按走行公里很快统计出各型动车未旋修和经N次旋修后车轮踏面、轮缘磨耗情况。

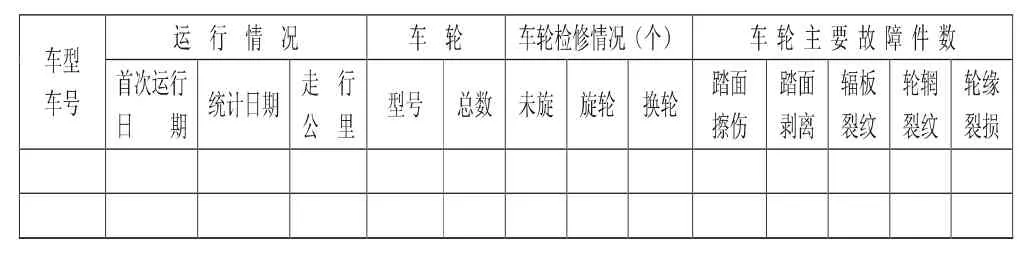

1.2 车轮主要故障调查

车轮主要故障的调查工作以人工统计为主(详见表3),均须有原始记录和照片。如遇一个车轮重复发生几个主要故障,如轮辋裂纹、踏面剥离、轮缘裂损同时发生在一个车轮上,可按3个故障分别进行统计,踏面擦伤以过限为标准进行统计。

表3 **动车所动车组车轮主要故障情况统计表

2 典型故障情况

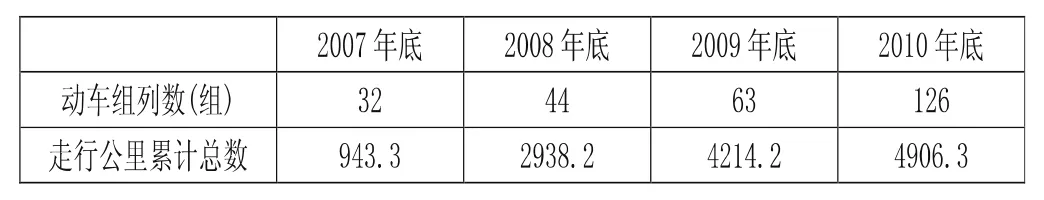

截至2010年12月31日,上海局配属动车组126组(将长编部分折合成每列8辆编组,计172组);其中CRH1B型动车组17组,CRH1E型动车组6组,CRH2A型动车组21组,CRH2B型动车组10组,CRH2C型动车组31组,CRH3C型动车组16组,CRH380A型动车组12组、CRH380B型动车组13组。2007年1月至2010年12月底,各型动车组走行部的故障主要集中在轮对的擦伤和剥离上,CRH380A型动车组在沪杭高铁上运行一个多月也有类似情况;其次是轮缘垂直磨耗,导致旋轮后轮径尺寸的大幅度下降;第三是左右侧车轮磨耗不同步,导致轮径差过限;在整整四年中上海局动车组共走行了13 002.0万km(详见表4),车轮轮辋裂纹和内部缺陷各发生2件,说明进口车轮的材质和制造工艺是基本可靠的。

表4 2007~2010年上海局配属动车组累计走行公里数(单位:万km)

2.1 轮辋裂纹

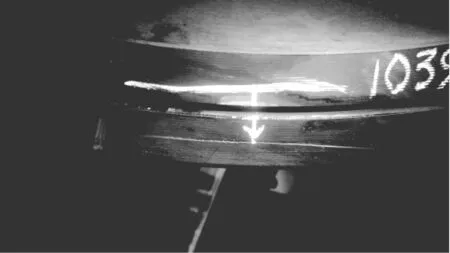

(1)2009年5月28日,杭州动车所在对0D5676次重联编组CRH1035A+CRH1040A做一级修时,发现CRH1035A动车组02号车1轴(轴序列号:LT213)2位车轮轮辋裂纹。裂纹距踏面10.0 mm、长度145.0 mm、最宽处开口1.0 mm;其中光滑裂纹颜色较深,长90.0 mm;锯齿状裂纹颜色较新,长55.0 mm。此外,裂纹位置对应的车轮踏面外缘突出轮辋端面4.0 mm(详见图1),根据敲击声初步判断:裂纹向轮辋内侧面延伸约为25.0 mm。2009年1月14日该轮曾在上海南动车所进行过第一次旋轮,当时走行了323 633 km,发现裂纹时走行了522 293 km。

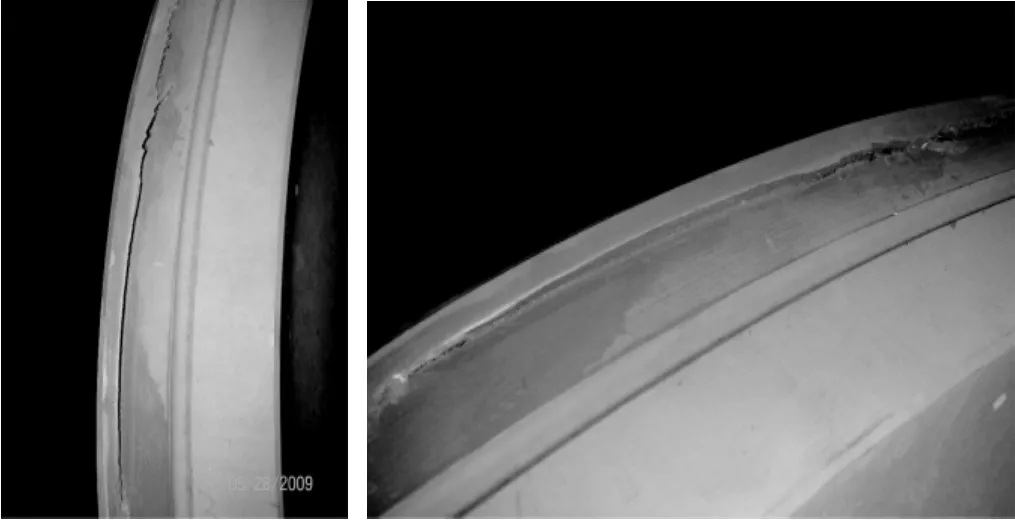

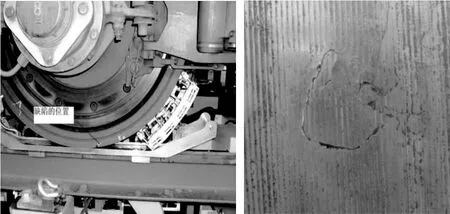

(2)2009年12月23日,杭州动车所在对0D5588次CRH1039A动车组做一级修时,发现07号车2轴3位轮辋裂纹(详见图2、3),用LX便携式相控阵轮辋探伤仪对其进行进一步确认;裂纹距踏面18.0 mm,长150.0 mm,根据敲击声初步判断:裂纹向轮辋内侧面延伸约为45.0 mm;且轮辋外侧面有比较明显“凹凸”状,为裂纹断面受挤压向轮辋外侧发生侧移所致。

图1 CRH1035A Tp2车1位轴(轴号:LT213)2位车轮轮辋裂纹照片

图2 CRH1039A轮辋裂纹

图3 CRH1039A轮辋外侧变形

2.2 轮辋内部缺陷

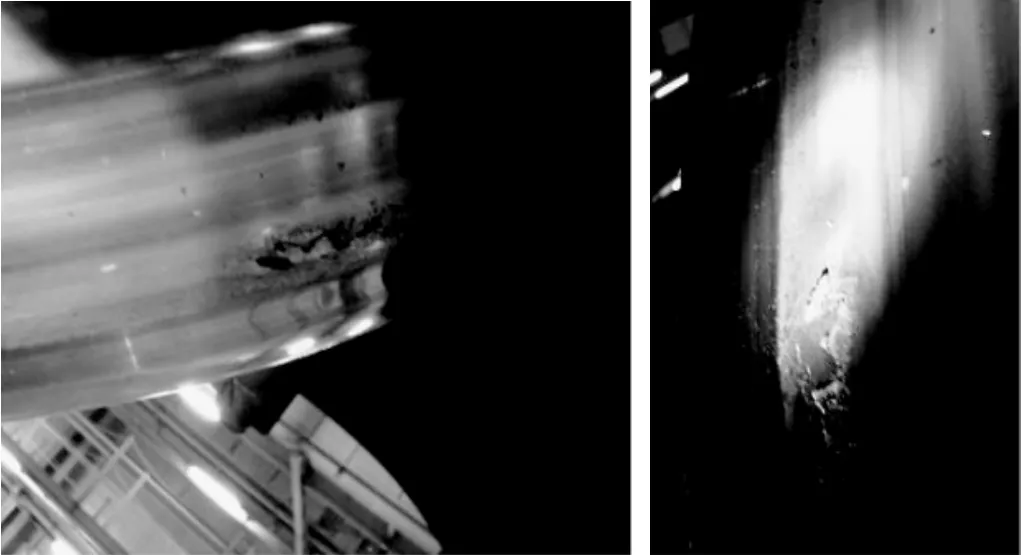

图4 CRH1050B动车组轮辋内部缺陷

(1)2010年4月 21日,南翔动车所探伤组在对CRH1050B动车组进行LU移动式轮辋轮辐机探伤时发现06号车8位轮辋部位有缺陷报警,用LX便携式相控阵轮辋探伤仪进一步复核,再次确认有缺陷,并确定尺寸和位置;车轮旋修后轮径由914.5 mm至911.5 mm时出现内部缺陷(详见图 4)。

(2)2010年9月8日,南翔动车所对CRH1065E动车组进行30万km车轮修形,当走完第一刀后发现踏面内部有比较明显伤痕(详见图5),当旋修至深12 mm时缺陷消除。

图5 CRH1065E动车组轮辋内部缺陷

2.3 踏面剥离起壳

(1)2007年12月CRH2004动车组07号车1、2位轮,CRH1024A动车组00号车1、2位车轮,CRH2016A动车组03号车1、3位、06号车3位车轮,CRH2009A动车组01号车4位、07号车1、2位、08号车2位车轮等剥离过限,作旋轮处理。

(2)2009年10月20日,上海南动车所在对CRH2111B动车组一级修无电作业时,发现07号车2位转向架5、6、7、8位车轮踏面出现不同程度的剥离(详见图6),尤其是7位车轮的剥离,长35.0 mm、宽15.0 mm、深1.3 mm,已过限。

图6 CRH2111B 07号车7位车轮剥离

(3)2010年11月19日,上海虹桥至杭州G7321次CRH380A6002动车组01号车运行时有两声较响的异音,检查发现01号车1轴1位车轮踏面有2处剥离,深度约1.0 mm,01号车1轴2位轮缘处有多处碾压硬物的痕迹,且还有1处约为10.0 mm×10.0 mm的擦伤。

(4)据南翔动车所2009年11月至2010年12月统计,踏面剥离起壳6件,其中CRH1A、B、E型动车组有2件,CRH3C型动车组有4件。

2.4 轮缘踏面擦伤、严重磨耗

轮缘踏面的磨损主要表现为擦伤、严重磨耗和左右轮径差过限。2008年6月~11月,我们对12列CRH2A型动车组因踏面擦伤、剥离过限及轮径差过限的轮对进行了旋修,其中:踏面剥离7件,擦伤11件,轮径差过限24件、轮缘厚度不足1件,走行公里基本在73万km~81万km之间。

2.4.1 轮缘踏面擦伤

(1)2007年6月~7月,CRH2A型动车组在走行20万km后就开始出现轮对踏面大面积擦伤等问题,如:CRH2047A、CRH2039A轮对出现踏面大面积擦伤。

(2)2008年8月新投入运用的3列CRH2B型动车组,其中CRH2111B动车组在8月11日入库检查时就发现5个车轮对擦伤,8月12日入库检查时发现CRH2013A动车组02号车8个车轮踏面均有不同程度的擦伤,其中1、2、7、8位较为严重,立即作旋修处理。

(3)据南翔动车所2009年11月至2010年12月统计,轮缘严重磨耗过限有7件,踏面擦伤15件,其中CRH1A、B、E型动车组有11件,CRH3C型动车组有4件 。

2.4.2 轮缘踏面严重磨耗

(1)2007年12月,CRH2008A 、CRH22060A踏面凹陷严重超限,部分踏面凹陷达4.3 mm,实施全列动车组车轮旋修。

(2)2008年6月,对走行33万km还没有经过车轮轮缘踏面修形的 CRH1026A Mc02-1轴、Mc02-2轴、M01-1轴、M01-2 轴、M03-1 轴、M03-2 轴、M03-3 轴、M02-1 轴、M02-2轴、M02-3轴、M02-4轴共11条轮对进行了旋修。

(3)2008 年 8 月~11 月,CRH2002A、CRH2003A、CRH2004A、CRH2005A、CRH2006A、CRH2008A、CRH2009A、CRH2015A、CRH2017A、CRH2023A、CRH2024A、CRH2025A、CRH2039A、CRH2060A动车组进行整列动车组车轮旋修,同时还发现轮缘厚度已过限1件。

2.4.3 轮径差过限

(1)2007年10月,发现CRH2023A同一轮对轮径差超限,在普查中还发现踏面普遍存在波浪形磨耗问题,同一轮对轮径差严重,为此对最严重的CRH2023A动车组04、05号车及CRH2032A动车组01、08号车全部轮对进行了旋修,并对CRH2032A旋轮前后进行动力学性能对比,测试发现轮对踏面波浪型磨耗对动车组运行平稳性影响较大。

(2)2008年5月,发现CRH2032A、CRH2032A动车组4根轴左右轮径差超过2.5 mm,最大达到4.0 mm,作旋修处理。

(3)以CRH2024A为例,在短短的3个月内,安排了五次轮对轮径差超限旋修,分别是2009年12月12日01号车第4轴,12月19日02号车第3、4轴,2010年1月15日03号车第1、2轴、07号车第1、2轴,1月19日06号车第1轴,3月2日03号车第3轴,最大轮径差达到3.5 mm。

2.5 轮径过限

2010年1月起由于旋修轮径变小原因,部分CRH1A型动车组车轮的轮径已接近下限,2010年6月更换了四条到限的轮对。

截止2010年12月31日,我局开行最早的CRH2A型动车组平均走行了193.3万km,如CRH2007A、CRH2024A分别走行了190.3万km、191.7万km,各进行了454次、426次一级修,65次、59次二级修,2次三级修和1次四级修,由于经过3次高级修旋轮、4次20万km车轮踏面修形和部分车轮踏面剥离、起壳、擦伤和轮径差超限旋修,现轮径已接近限度,详见表 5、6。

3 结论

表5 轮对故障动态检测系统报表:尺寸数据

表6 轮对故障动态检测系统报表:尺寸数据

(1)从初步统计上海局动车组车轮数据可以看出,CRH1型动车组在运行初始阶段(10万km),其轮缘磨耗较多,踏面磨耗较少;CRH2、CRH3型动车组则反之,轮缘磨耗较少,踏面磨耗较多。国产车轮存在的轮辋裂纹、踏面剥离等质量问题,在进口车轮上也有出现。

(2)为实现动车组轮对的全面管理,保证数据的统计准确性,各动车所配备的在线列车轮对故障动态检测系统正常使用是关键。同时建议在动车组上安装统一的有源标签(70字节),既可固化车型车号信息,又可自动采集走行公里和故障代码,实现动车组基本信息的自动采集。

(3)在国产动车组车轮研制的过程中,应加强车轮选材、轮坯制造工艺、轮缘和踏面的几何形状的研究。在生产过程中更要强化车轮检验制度,进一步研究车轮加工及组装工艺。必须保证投入使用的动车组轮对质量优质良好。

(4)做好轮对国产化工作,空心轴和制动盘的质量也是至关重要的,它们均是确保高速动车组安全可靠运行的核心配件,特别是制动盘热裂纹问题,在动车组运行过程中尤为突出,已超过了热裂纹界限,发展成真正的裂纹,须进一步关注。

轮对是动车组9大关键技术部件之一,其精度和质量直接关系到动车组的安全。铁道部对此问题非常重视。通过引进国外成熟技术、先进数控加工设备及生产流水线,我们已形成对进口车轴和车轮毛坯进行精加工和动车组轮对检修能力;再通过努力生产出高质量的动车组空心轴和车轮,就能彻底实现动车组轮对的国产化。