浮头式换热器检验检测及内壁腐蚀原因分析

陈柏涛 上海铁路局科研所

换热器的主要用途是将热流体的部分热量传递给冷流体,故又称热交换器。其中浮头式换热器是最典型的管壳式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

1 设备检验过程

1.1 设备使用情况

该换热器用于大型客站供热系统,设备投用日期为1994年10月至2009年11再次对该设备进行全面检验。将设备拆开发现设备内部腐蚀情况严重,腐蚀面积扩大,腐蚀深度加深,影响到设备的安全运行。

1.2 换热器简况

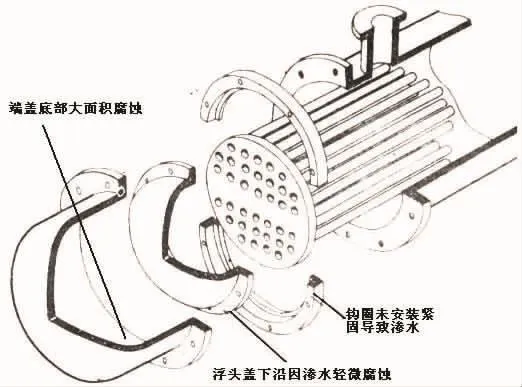

该浮头式换热器结构如图1所示,主要技术参数见表1。

图1 浮头式换热器结构图

表1 浮头式换热器主要参数表

1.3 检验检测

2009年12月本所对该浮头式换热器进行全面检验,容器拆开后发现筒体底部、封头和法兰密封面有多处应力腐蚀(以下简称腐蚀),其中较严重部位有(如图2):

图2 换热器俯视简图

(1)筒体底部正对主蒸汽管的内壁上有一几何尺寸为长3 mm×宽4 mm×深2 mm的椭圆形腐蚀点,该腐蚀点周围存在其余不同程度密集腐蚀点。

(2)筒体内壁排污口处有一腐蚀区域一直延伸到筒体左侧法兰,腐蚀区域呈三角状并且覆盖法兰与筒体的焊缝,用焊缝尺规测得腐蚀深度约为1 mm-1.5 mm,如图3所示。

(3)换热器浮头盖底部边沿存在腐蚀,几何尺寸为长80 mm×宽1 mm。

(4)容器右侧封头(浮头盖一侧)底部有大面积腐蚀呈半圆形,多处焊缝被腐蚀,如图4所示

图3 筒体腐蚀情况图

图4 右侧(浮头盖一侧)封头腐蚀情况

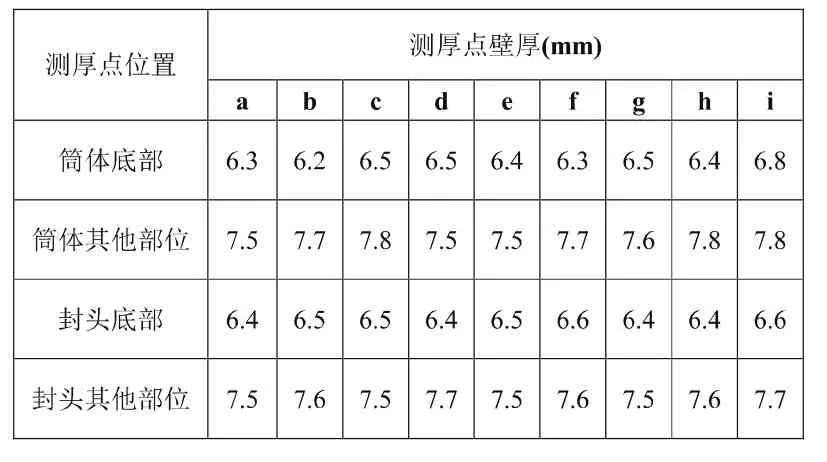

1.4 换热器壁厚测量

使用T100型超波测厚仪对换热器进行测厚,测定数据见表2。

表2换热器筒体、封头壁厚测定数据

从表2来看换热器筒体和封头的底部腐蚀部位相对于其他部位要减薄1--1.5 mm。

2 腐蚀原因分析

(1)换热器底部长期积水是造成换热器底部大面积腐蚀的直接原因。

(2)在检验过程中发现筒体内换热器排污管要略微高出筒体7-8 mm,使得积水无法彻底排放(见图5)。

图5 排污管结构图

(3)浮头盖上的钩圈未安装紧固,导致浮头盖下部边沿处不密封有渗水(见图6)。

图6 换热器封头、钩圈结构图

(4)换热器主蒸汽管下方虽有挡板,但挡板安装的位置不能有效遮挡所有蒸汽,部分蒸汽直接冲刷筒壁,长期冲刷形成密集型点腐蚀。

3 处理方法

根据该换热器存在缺陷和问题,提出以下处理方案:

(1)将排污管高出部分磨平。

(2)对筒体底部主蒸汽管道下方密集的腐蚀点区域进行打磨,并进行磁粉探伤确保无表面及近表面裂纹存在。

(3)对筒体与法兰连接的焊缝处存在连续均匀腐蚀采取打磨并且补焊。

(4)右侧(浮头盖一侧)封头底部大面积腐蚀属于全面均匀腐蚀,因腐蚀深度交小且属于大面积均匀腐蚀危险性较小,故只作防腐措施(刷防锈漆),不做其他处理。

4 强度校核

由于容器存在大面积腐蚀和局部深度腐蚀,所以对该换热器进行强度校核。

校核规范:GB150-98

校核压力:Pc=0.6 MPa(取原设计压力)

材料许用应力:[σ]t=113 MPa(按照换热器材料Q235A选取)

焊接接头系数去:ψ=0.85

内径:D=400 mm

平均每年减薄量:(8 mm-7.5 mm)/15年=0.04 mm

下周期均匀腐蚀量:C=0.04 mm×3=0.12 mm(该设备安全等级为3级,每3年进行一次全面检验)

强度校核公式:

δ校=δ+2C=[PcD/(2σtψ-Pc)]+2C

代入公式:

δ校=[0.6×400/(2×113×0.85-0.6)]+2×0.12=1.5mm

得出δ校=1.5mm<δ测,筒体最小厚度满足强度要求,所以该设备可继续使用。

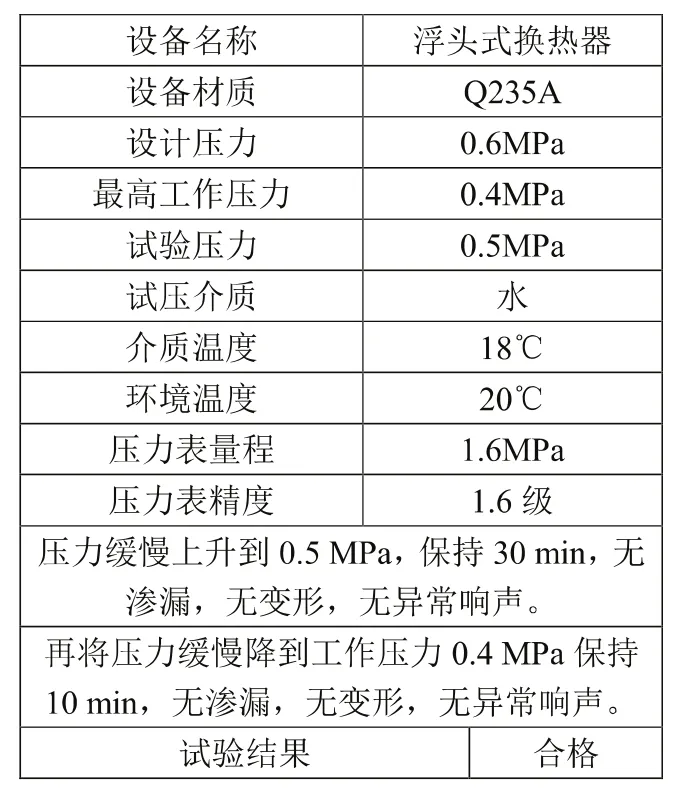

5 耐压试验

为保证该容器整体的密封性,须将拆散的换热器重新安装完毕后进行耐压试验。试验数据如下,见表3。

表3 耐压试验数据

6 结论和建议

6.1 结论

该设备因为设计上的缺陷,安装上的疏忽以及设备管理人员、使用人员的懈怠形成大面积的腐蚀,现经检验检测并对缺陷进行处理以及耐压试验后已能保证设备的安全运行。

6.2 建议

要保证特种设备能够长效安全的运行,防止类似事件再次发生,应注意以下几点:

(1)使用单位应在购置设备时就严格把关,指定相关部门负责或向专业人士咨询,防止那些设计、制造上存在问题的设备进入单位,给日后的生产作业造成不便。

(2)设备管理部门要在设备维护(尤其是要拆装的设备)的过程中严格管理、监督,设备重组完后要进行检查、复查,杜绝因安装人员疏忽而造成的安全隐患。

(3)积极配合检验检测机构做好每年的设备年检工作能有效的减少经济损失,保证人生安全。