基于CCD摄像头的换向器云母槽检测与定位系统设计

管功湖,胡永良

(台州学院,浙江临海317000)

0 引 言

直流电动机因其调速性能好、起动转矩大等优点,在各行业中得到了广泛应用。直流电动机定子提供磁场,直流电源向转子绕组提供电流,换向器使转子电流与磁场产生的转矩保持方向不变,使电动机保持转动状态。换向器是直流电动机的重要组成部件,主要由换向片和云母片构成。换向片采用银铜、镉铜等合金材料,云母片起到绝缘作用。换向器把铜材料与云母在一定温度下压制而成,并通过固化处理。

换向器在实际应用时云母槽要进行下刻,自动刻槽系统是直流电动机制造过程中必需的设备,其关键问题是对云母槽的检测与定位。检测方法主要有接触式[1]和非接触式两种,非接触式因其适应性强而得到广泛应用,如采用激光传感器、光纤传感器、CCD 或 CMOS 传感器[2-3]。随着 CCD 或 CMOS传感器技术的发展,由它们构成的自动刻槽系统具有精度高、效率高、适应性强的优点。本文主要针对汽车起动机转子换向器云母刻槽过程,利用CCD摄像头拍摄换向器视频图像,然后对视频图像进行处理,识别出换向器云母槽的位置。在单片机的控制下,由步进电动机带动转子,使得云母槽和铣刀对准,然后完成对换向器云母刻槽工作。设计的换向器云母槽检测与定位系统也可应用于电动工具等其它转子换向器云母刻槽过程。

1 云母槽检测与定位系统构成

在汽车起动机生产过程中,起动机的换向器表面加工处理过程是:换向器半精车、云母槽下刻、换向器精车。云母槽下刻过程位于半精车和精车之间,一旦在云母槽下刻过程中换向器表面形成的微小划痕可在精车时去除。换向器云母槽检测与定位系统构成如图1所示。

主要由单片机、光源、CCD摄像头、监视器、步进电动机、铣刀机构等部件构成。换向器在光源的照射下,由CCD摄像头实时拍下它的图像,以视频方式输出,一路送给监视器,另一路经图像处理单元处理后,获取换向器的铜片和云母槽的识别信息,再送给单片机,经过处理后确定云母槽的运动位置信息,然后驱动步进电动机带动换向器转动,当换向器的云母槽位置和铣刀位置对准时,单片机发出铣槽指令,铣刀执行机构完成一次铣槽过程,当换向器的云母槽全部铣完后,停机。

2 云母槽视频检测与识别电路设计

汽车起动机换向器的云母槽一般有28槽或29槽,云母槽的宽度和深度在2 mm左右。当灯光照射在换向器上时,铜片和云母片的反光性能是不同的,前者反光性能好,因此用黑白CCD摄像头拍下的换向器视频图像则是亮暗分明,通过对视频图像处理后,就能获取云母槽的位置信息。

2.1 CCD 摄像头

CCD摄像头采用CCD图像传感器作为感光器件。CCD与CMOS图像传感器是当前普遍采用的两种图像传感器,两者都是利用感光二极管进行光电转换,将图像转换为数字数据,而其主要差异是数字数据传送的方式不同。CCD图像传感器在灵敏度、分辨率、噪声控制等方面都优于CMOS图像传感器,而CMOS图像传感器则具有低成本、低功耗、以及高整合度的特点。在本系统中采用VS-808H黑白CCD摄像头,它的成像元件是1/3 SONY CCD,有效像素为752×582,水平解析度为600线,标准的1.0 V、75Ω复合视频信号输出。

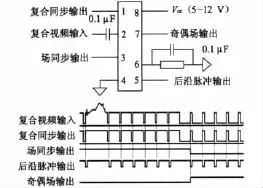

2.2 视频同步分离电路

视频信号中除了包含图像信号之外,还包括了行同步信号、行消隐信号、场同步信号、场消隐信号以及槽脉冲信号、前均衡脉冲、后均衡脉冲等。要对换向器视频图像进行处理,就必须从中分离出行同步、场同步、奇偶场等识别信号。LM1881可以从0.5~2 V的标准负极性NTSC制、PAL制、SECAM制视频信号中提取复合同步、场同步、奇偶场等识别信号,以便确定采集点在哪一场、哪一行[4]。LM1881芯片引脚与时序如图2所示。

图2 LM1881芯片引脚与时序

CCD摄像头的复合视频从LM1881的2脚输入后,经1、3、7引脚分别输出行同步场同步、奇偶场等识别信号,然后送给单片机作为处理换向器视频图像的信号。

2.3 视频图像识别电路

因起动机的转子是竖向放置,通过CCD摄像头获得的换向器黑白视频图像是黑白条垂直的图像。白色显示的是铜片图像,而黑色显示的则是云母槽图像,为了能更好地识别云母槽的图像信息,把CCD摄像头的安装位置旋转90°后,得到水平的视频图像。

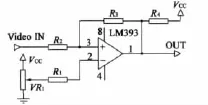

换向器视频图像由黑白两色组成,通过二值化处理来识别换向器槽的位置信息,二值化处理主要有软件二值化和硬件二值化,通常可用固定阈值法和边沿跳变法对图像进行黑白分割。对换向器黑白视频图像的采集方法可以采用A/D转换器和硬件比较器。如采用A/D转换器来采集视频信息,采样精度高,能够保存图像的灰度信息,可以极大程度地防止图像信息的丢失。但是A/D转换速度要求足够快,外围电路比较复杂,而且占用了较多的I/O口资源。为了降低单片机的计算负荷,对PAL信号进行硬件二值化,采用固定阈值法将灰度图像转换成黑白图像,并得到了满意的效果,固定参考电压的二值电路如图3所示。

图3 固定参考电压的二值电路

采用LM393比较器构成的固定参考电压的二值电路比较简单,对参考阈值电压调节也比较方便,只需调节一个电位器阻值即可,故具有一定的场境适应性。

3 云母槽定位系统设计

换向器云母槽定位系统是根据前述的利用CCD摄像机获取的视频图像,一路经视频同步分离电路,产生行和奇偶场同步信号,另一路经过硬件电路二值化,然后一起送给单片机处理,控制步进电动机转动,使得云母槽和铣刀位置对准,然后实现刻槽过程。要求做到定位速度快,同时定位准确。设计时采用单片机控制的步进电动机自动定位系统[5-6],它的主要特点是动作速度快,能实现精确定位、无积累误差。通过软件产生步进电动机的控制脉冲序列,实现步进电动机的起停、加减速及正反转的控制。不仅简化了硬件线路,降低成本,并且提高了系统的可靠性。

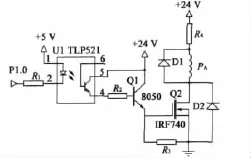

3.1 步进电动机控制电路

在综合考虑定位系统的定位精度及负载的情况下,步进电动机选型时采用三相反应式步进电动机75BF001,它的工作电压为24 V,电流为3 A,步距角为1.5°/3°,保持转矩为 0.392 N·m。采用三相六拍运行方式,同时采取10∶1的行星齿轮减速,以提升定位精度,每步为0.15°。步进电动机的控制采取开环控制及全电压驱动方式,控制电路以单片机为核心,控制脉冲序列和环行脉冲分配等由相应的软件实现。步进电动机的控制电路如图4所示。

图4 步进电动机的控制电路

图中只给出步进电动机A相的控制电路,单片机的P1.0低电平有效,使光耦TLP521导通,继而使Q1导通,然后驱动Q2导通,使步进电动机A相得电。其中R4是大功率限流电阻,D1和D2是快恢复二极管。B、C相控制电路类似,分别由单片机的P1.1、P1.2控制。由此可以得到步进电动机工作在三相六拍方式时正转的控制字为01H、03H、02H、06H、04H、05H,反转的控制字为 01H、05H、04H、06H、02H、03H。步进电动机的加减速是通过控制P1.0 、P1.1 和 P1.2 输出的脉冲频率来实现。

3.2 定位算法设计

换向器黑白视频图像是采用PAL制输出,扫描方式为隔行扫描,每秒50场,场周期为20 ms,每场为312.5行,行周期为64μs。黑白电视信号由图像信号、复合消隐脉冲、复合同步脉冲组成。场消隐期宽度为25个行周期,场同步脉冲宽度为2.5个行周期,行消隐期宽度为12μs,行同步脉冲宽度为4.7 μs。在视频区域中每行信号持续时间约为64μs,行同步脉冲持续约4.7μs,所以每场图像单个视频信号行中有效视频持续的时间为57.3μs。

在图像处理中,模板匹配定位法是常用的确定物体位置的方法。在本系统中采用单片机作为控制中心,它的运算能力有限,同时对视频图像采用硬件二值化,所以不适合采用模板匹配定位法。铣刀与云母槽对准过程采用视频定位与手工调试相结合的方法。云母槽的定位基准设定在每场视频的中间区域145行至165行处。为了提高定位速度,开始时控制步进电动机以较快的速度转动,到达目标区域时进行减速,以提高定位准确度。在换向器转动时,当云母槽的起始边缘到达每场视频的145行处减速转动,到达165行时停止。

云母槽视频定位具体实现时单片机以视频同步分离电路送来的奇偶场同步信号作为判断信号,低电平是奇场同步,高电平是偶场同步。在奇偶场中分别对行同步信号进行计数,当计数达到145或146时,判断视频图像的硬件二值化值,当其为低电平时,控制步进电动机减速,当计数达到165或166时,判断视频图像的硬件二值化值,当其为低电平时,控制步进电动机停止。

为了使铣刀与云母槽对准,设立手工调试模式,调试分单槽调试和连续调试。在换向器刻槽前,先使用单槽调试,每按一次起动按扭走一槽,不断调整摄像头的微调旋扭,使铣刀与云母槽对准。然后使用连续调试,在此方式下,会自动寻找下一槽,结合摄像头和灯光的调整,完成铣刀与云母槽对准的调试过程。

4 结 语

换向器云母槽的检测与定位是换向器自动刻槽机的关键技术,设计的基于CCD摄像头的云母槽视频检测与定位系统通过视频同步分离,采用硬件二值化处理,简化硬件电路,同时减轻单片机的运算负荷。该系统成功地应用在汽车起动机换向器自动刻槽机中。

在实际使用过程中,光源、云母粉末和铜屑对CCD摄像头拍摄的视频图像产生影响,从而影响定位。所以需要注意光源的调整及云母粉末和铜屑的清理,尤其是CCD摄像镜头的清理。实践证明系统运行稳定,定位速度快,准确度高。

[1]庞极洲,贾育秦,毕友明.基于PC的电机云母槽自动下刻机测控系统的设计[J].太原科技大学学报,2005,26(4):287-290.

[2]喻凌宇,朱衡君,景文军.基于面阵CCD的云母自动下刻机检测定位系统[J].仪器仪表学报,2000,21(6):618-620.

[3]王阳,邱成,张占军,等.基于索引式绝对位置编码线阵CCD的下刻机定位系统[J].仪器仪表标准化与计量,2006(5):7-9.

[4]葛亚明,刘涛,王宗义.视频同步分离芯片LM1881及其应用[J].应用科技,2004,31(9):20-22.

[5]何忠韬,李永昶,刘毅.自动刻槽机的步进电机微机控制系统[J].中小型电机,2005,32(3):49-51.

[6]谭玉柱,侯晓轩.三相反应式步进电机接口电路设计及应用[J].中小型电机,2000,7(1):33-34.