工艺参数对棒材粗轧过程晶粒尺寸影响模拟

岳 重 祥, 张 立 文*, 阮 金 华, 顾 森 东, 廖 舒 纶, 高 惠 菊

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;2.东北特钢集团,辽宁 大连 116031)

0 引 言

钢材轧制过程各生产环节中的工艺参数不是稳定不变的,而是在一定范围内波动,因此要精确控制生产过程中钢材内部微观组织的演变过程,必须首先了解钢材轧制过程中各工艺参数对其内部微观组织演变的影响.自20世纪70年代英国学者Sellars等[1]提出利用数学模型预测钢材在热轧过程中的微观组织演变和各项力学性能以来,世界各国的冶金工作者在这方面开展了大量的研究工作.通过单道次和双道次压缩实验,一些研究人员对不同钢种在热变形中的微观组织演变进行了研究,并建立了相应的数学模型[2、3].借助这些模型,一些学者用数值模拟方法研究了不同钢种在轧制过程中的微观组织演变情况.目前,对板材[4、5]、带材[6]及 H 型钢[7、8]轧制过程的研究已经取得了许多成果,但对棒材轧制过程的研究较少.

本文针对东北特钢集团棒材生产线的实际情况,建立轴承钢GCr15棒材六道次粗轧过程耦合微观组织分析的三维弹塑性有限元模型,并运用该模型,对不同工艺参数下轴承钢GCr15棒材的粗轧过程进行模拟计算,得到开坯温度、轧制速度、初始奥氏体晶粒尺寸和轧辊辊缝大小对轧件中心奥氏体晶粒尺寸的影响规律,并通过与实测值对比,验证模型的准确性.

1 有限元模型的建立

东北特钢集团轴承钢GCr15棒材六道次粗轧过程的孔型为“平箱-立箱-椭-圆-椭-圆”.轧件的初始截面尺寸为150 mm×150 mm,考虑到对称性,取1/4轧件进行分析,图1为粗轧过程的有限元模型.轧件定义为弹塑性变形体,其长度满足3倍接触弧长,采用八节点六面体单元进行网格划分.轧辊定义为刚性体,按照轧机的实际分布情况进行排列.轧件尾部设置一刚性推动体,在道次间隙时以上道次出口速度推动轧件向前运行.模型中采用更新Lagrange算法、von Mises屈服准则及Prandtl-Reuss流动方程等理论处理轧件的热力耦合大变形问题.模型在进行轧制过程热力耦合分析的同时,通过有限元软件MSC.Marc的二次开发功能,耦合轴承钢GCr15的微观组织演变模型,模拟轧件内部奥氏体晶粒尺寸在六道次粗轧过程中的演变情况.

图1 六道次粗轧过程有限元模型Fig.1 Finite element model of 6-passes of roughing rolling

2 微观组织演变模型

热轧过程中轧件内部奥氏体组织将发生动态再结晶、亚动态再结晶或静态再结晶及晶粒长大等一系列演变,并直接影响轧件内部的最终组织及性能.轧制过程中,当轧件内部应变大于动态再结晶临界应变时,动态再结晶发生.如果在轧制过程中发生动态再结晶但没有完成,在随后的间隙时间将发生亚动态再结晶;反之,当应变小于临界应变时,轧制过程将不发生动态再结晶,在随后的间隙时间将发生静态再结晶.再结晶完成后的晶粒是亚稳态的,在高温下会不断长大,称为晶粒长大.由于未见关于轴承钢GCr15奥氏体组织演变研究的系统报道,作者借助Gleeble-3800热/力模拟实验机对轴承钢GCr15进行单道次压缩实验、双道次压缩实验和奥氏体晶粒长大实验,分析实验结果后得到了轴承钢GCr15的奥氏体组织演变模型[9、10].

2.1 动态再结晶临界应变

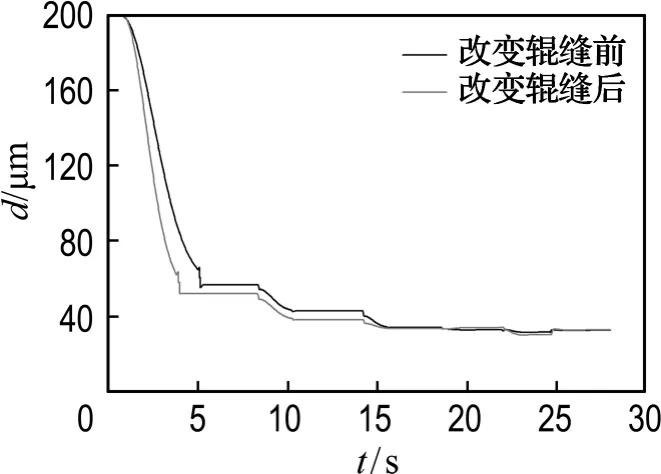

动态再结晶临界应变

式中:d0为初始晶粒尺寸,ε和T分别为应变速率和热力学温度.

2.2 再结晶动力学方程

一般按照Avrami方程对再结晶动力学方程进行描述:

式中:t为再结晶持续时间,t0.5为再结晶率达到50%的时间.

2.3 动态再结晶模型

再结晶率达到50%的时间

动态再结晶平均晶粒尺寸由下式决定:

式中

2.4 亚动态再结晶模型

亚动态再结晶t0.5的计算模型为

亚动态再结晶平均晶粒尺寸为

2.5 静态再结晶模型

静态再结晶模型与亚动态再结晶模型相似,再结晶率达到50%的时间和再结晶后的晶粒尺寸可以由下列关系式描述:

2.6 晶粒长大

晶粒长大后尺寸为

3 模拟结果分析

东北特钢集团轴承钢GCr15棒材轧制过程的开坯温度为1045℃,初始速度为266 mm·s-1.为了系统研究轧制工艺参数对轴承钢GCr15棒材粗轧过程奥氏体微观组织演变的影响,本文利用建立的有限元模型模拟不同开坯温度(995、1045和1095 ℃)、不同初始速度(216、266和316 mm·s-1)及不同初始奥氏体晶粒尺寸(100、200和300μm)条件下轴承钢GCr15棒材的六道次粗轧过程,得到了轧件中心奥氏体晶粒尺寸的演变规律.同时本文还探讨了轧辊辊缝的调节对轴承钢GCr15棒材粗轧过程中奥氏体晶粒尺寸演变的影响.

3.1 开坯温度对晶粒尺寸演变的影响

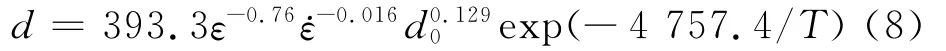

图2给出了初始速度为266 mm·s-1,初始晶粒尺寸为200μm时,不同开坯温度对粗轧过程中轧件中心奥氏体晶粒尺寸演变的影响.从图中可以看出,不同开坯温度条件下前三道次轧制均能明显细化轧件中心的奥氏体晶粒;后三道次轧制过程中,轧件中心的晶粒尺寸总体上逐渐减小,但减小的程度不大.从图中还可以看出,第一道次轧制后,晶粒尺寸减小的速度随着开坯温度的升高而加快,这是由于较高温度下再结晶的速度较快.随后在后五道次粗轧过程中,轧件中心的奥氏体晶粒尺寸随开坯温度的升高而增大.这是因为温度是影响再结晶晶粒尺寸的重要因素,温度越高,各道次变形条件下的再结晶晶粒尺寸越大.

图2 开坯温度对晶粒尺寸演变的影响Fig.2 Influence of cogging temperature on the grain size

3.2 轧制速度对晶粒尺寸演变的影响

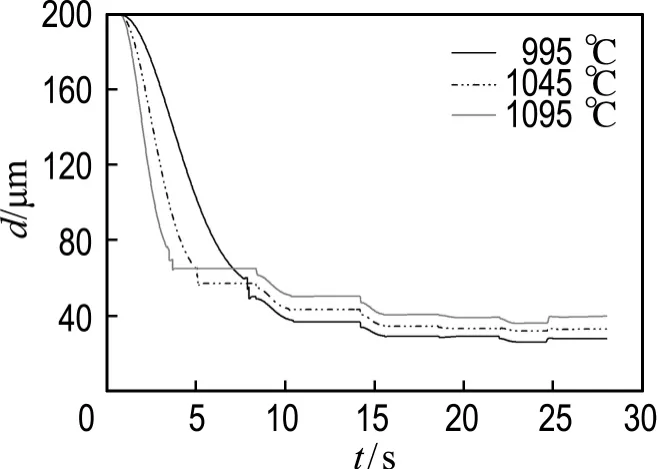

轧制速度是轧制过程中的重要基础工艺参数,了解轧制速度对轧件内部微观组织演变的影响能够帮助钢铁企业在保证产品质量的前提下提高生产效率.图3显示了开坯温度1045℃,初始奥氏体晶粒尺寸200μm条件下,不同初始速度对粗轧过程中轧件中心奥氏体晶粒尺寸的影响.从图中可以看出,在其他条件一定的情况下,轧制速度对轧件中心奥氏体晶粒尺寸的影响较小,所以生产中可以根据实际情况适当提高轧制速度,进而提高生产效率.

图3 轧制速度对晶粒尺寸演变的影响Fig.3 Influence of mill speed on the grain size

3.3 初始晶粒尺寸对晶粒尺寸演变的影响

在对轧制过程中奥氏体晶粒尺寸的演变进行数值模拟时,多数学者都要对初始晶粒尺寸进行适当假设.如 Li等[4、5]在模拟低合金钢16Mn与低碳钢SS400板材的轧制过程时,分别假设初始晶粒尺寸为200μm和300μm.本文认为为了验证对初始晶粒尺寸进行适当假设的可行性,更为了指导钢铁企业合理确定坯料加热制度,有必要探讨初始晶粒尺寸对轧制过程中轧件内部奥氏体晶粒尺寸演变的影响.图4为开坯温度为1045℃,初始速度为266 mm·s-1时,不同初始晶粒尺寸对轴承钢GCr15粗轧过程中轧件中心奥氏体晶粒尺寸演变的影响.从图中可以看出,尽管初始晶粒尺寸相差数倍,其对粗轧过程轧件中心奥氏体晶粒尺寸演变的影响也仅能够维持两个道次;在粗轧的后四道次,不同初始奥氏体晶粒尺寸下轧件中心奥氏体晶粒尺寸的演变过程几乎完全相同.这说明初始晶粒尺寸的大小对多道次轧制过程的最终晶粒尺寸基本没有影响,在进行多道次轧制过程的组织模拟时,可以对初始晶粒尺寸进行适当假设;实际轧制前的坯料加热过程可以适当提高加热温度或适当延长保温时间.

图4 初始晶粒尺寸对晶粒尺寸演变的影响Fig.4 Influence of initial grain size on the grain size

3.4 轧辊辊缝对晶粒尺寸演变的影响

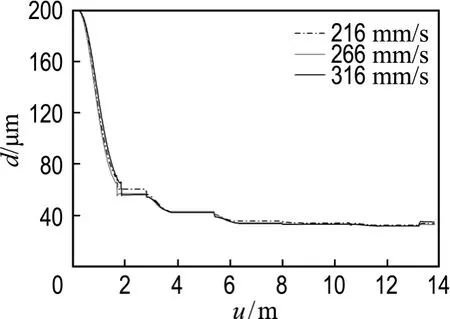

东北特钢集团轴承钢GCr15棒材六道次粗轧过程中各道次辊缝的实际值分别为31.5、27.0、16.7、12.0、13.5和12.0 mm.本文为了研究轧辊辊缝对轧件内奥氏体晶粒尺寸演变的影响,将各道次的辊缝分别调整为25.5、22.0、13.7、9.5、11.0和9.5 mm 后,模拟了轴承钢GCr15棒材的六道次粗轧过程,得到了轧件中心奥氏体晶粒尺寸的演变情况.轧件的初始速度为266 mm·s-1,开坯温度为1045℃,初始奥氏体晶粒尺寸假设为200μm.

图5对比了辊缝调整前后轧件中心奥氏体晶粒尺寸的演变情况.从图中可以看出,轧辊辊缝的适当调整能够影响粗轧过程轧件内部奥氏体晶粒尺寸的演变过程,但对六道次粗轧后的晶粒尺寸影响不大.这表明,实际轧制过程中为保证产品尺寸精度对辊缝所做的适当调整,不会对产品的性能产生较大影响.

图5 轧辊辊缝对晶粒尺寸演变的影响Fig.5 Influence of cleaning between rolls on thegrain size

4 模拟结果的验证

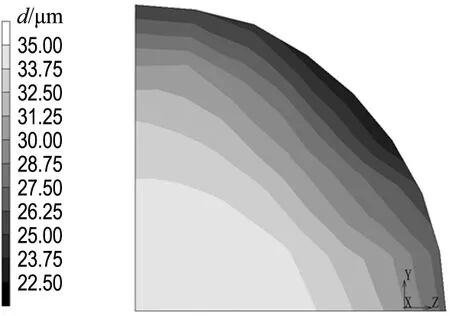

采用本文所建立的有限元模型,对东北特钢集团轴承钢GCr15棒材六道次粗轧的实际过程进行了三维数值模拟.由于初始晶粒尺寸对六道次粗轧后的晶粒尺寸基本没有影响,模拟时假设初始晶粒尺寸为200μm.图6是实际粗轧后保温44.8 s时轧件内部不同位置晶粒尺寸模拟结果云图.从图中可以看出,晶粒尺寸从中心到表面呈递减规律.晶粒尺寸的这种分布主要是由轧件内部温度的分布决定的.轴承钢GCr15棒材的六道次粗轧过程中轧件表面与除磷水、空气及轧辊进行热交换,温度较低,而轧件中心受变形热的影响,温度较高.温度从中心到表面逐渐减小的分布在很大程度上决定了晶粒尺寸的分布.从图中还可以看出,轧件斜向表面附近的晶粒最为细小.这是由于六道次粗轧过程中轧件斜向表面与每个轧辊均能接触,轧件与轧辊间的热交换使轧件斜向表面附近的温度最低.

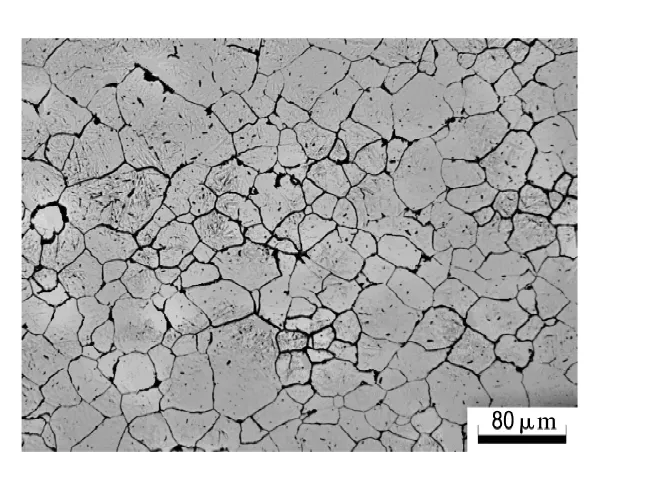

为验证模拟结果,从东北特钢集团棒材生产线上剪取轧制样品,采用饱和苦味酸溶液加少许洗涤剂进行腐蚀,得到轧件内部的金相图片,如图7为六道次粗轧完成后保温44.8 s时轧件中心的金相照片.对粗轧完成后样品不同位置处的奥氏体晶粒尺寸进行测量后,可知轧件中心、1/4厚度和表面处晶粒尺寸的实测值分别为36.4、27.5和15.7μm,而模拟值分别为34.8、30.5和22.5 μm.可见,对轧件内部晶粒尺寸的模拟结果与实测结果吻合较好,而表面的误差较大.由于在本文的有限元模型中,节点的晶粒尺寸是通过计算单元内部积分点的晶粒尺寸后插值而来,表面节点晶粒尺寸的计算结果会受到内部结果的影响而偏高.

图6 晶粒尺寸模拟结果云图Fig.6 Simulation results cloud chart of grain size

图7 粗轧完成后轧件中心的金相照片Fig.7 Metallurgical picture at the center of rolled piece after roughing rolling

5 结 论

将轴承钢GCr15的微观组织演变模型与棒材粗轧过程的有限元模型相耦合,模拟了轴承钢GCr15棒材在不同工艺条件下的六道次粗轧过程.模拟结果表明,在轴承钢GCr15棒材粗轧过程中,轧制速度的改变基本不影响轧件中心奥氏体晶粒尺寸的演变;轧辊辊缝的适当调整和初始晶粒尺寸大小能够影响奥氏体晶粒尺寸的演变情况,但对六道次粗轧后的奥氏体晶粒尺寸影响较小;而轧制温度的降低能够显著减小粗轧后奥氏体的晶粒尺寸.同时,实际工艺参数下模拟得到的轧件内部晶粒尺寸的模拟结果与实测值吻合较好.

[1]SELLARS C M,WHITEMAN J A.Recrystallization and grain growth in hot rolling [J].Metal Science,1979,13(3-4):187-194

[2]陈学军,赵宪明,吴 迪,等.棒线材组织-性能预测的进展及展望[J].钢铁研究学报,2002,14(6):72-76

[3]康永林,董洪波.热轧过程组织性能数值模拟研究现状[J].轧钢,2004,22(1):42-44

[4]LI Xue-tong, WANG Min-ting, DU Feng-shan.Coupling thermomechanical and microstructural FE analysis in plate rolling process[J].Journal of Iron and Steel Research International,2008,15(4):42-50

[5]李学通,杜凤山,臧新良.板带粗轧过程热、力、组织耦合三维有限元模拟[J].中国机械工程,2006,17(1):92-95

[6]XU Yun-bo,YU Yong-mei,LIU Xiang-hua,etal.Prediction of rolling load,recrystallization kinetics,and microstructure during hot strip rolling [J].Journal of Iron and Steel Research International,2007,14(6):42-46

[7]崔振山,刘 才.热轧过程微观组织演变的数值预报与试验研究[J].机械工程学报,2000,36(7):92-95

[8]崔振山,刘 才,乔桂英.H型钢热轧过程微观组织的数值预报[J].燕山大学学报,2000,24(2):123-126

[9]YUE Chong-xiang,ZHANG Li-wen,LIAO Shu-lun,etal.Mathematical models for predicting the austenite grain size in hot working of GCr15 steel[J].Computational Materials Science,2009,45:462-466

[10]岳重祥,张立文,廖舒纶,等.GCr15钢奥氏体晶粒长大规律研究[J].材料热处理学报,2008,29(1):94-97