太阳电池阵锁定冲击试验方法

陶炯鸣 ,张春雨,蒋国伟,王 萌

(1.上海交通大学 机械与动力工程学院,上海 200030;2.上海卫星工程研究所,上海 200240)

0 引言

太阳电池阵是卫星的关键部件之一,负责为卫星的运行提供电源。目前大多数卫星采用可展开式太阳电池阵,在进入预定轨道之后通过展开机构中的驱动弹簧使太阳电池阵展开到位[1]。太阳电池阵在展开过程中不断加速,因此在到位锁定时由于动能瞬间转化为应变能会对卫星本体或者与其直接连接的驱动机构产生冲击载荷,严重时将导致卫星姿态失控或驱动机构部分功能失效,最终影响卫星寿命。

其他相关研究和工程研制的实践经验表明,在太阳电池阵锁定时刻的主要破坏形式为:绕根部铰链转轴方向的冲击力矩过大导致卫星本体和驱动机构被破坏。因此本文通过试验的方法对太阳电池阵根部铰链在锁定瞬间的应变进行采集,然后分析、处理试验数据获取太阳电池阵锁定时产生的冲击力矩,并将其与仿真分析的结果进行比对,从而评估试验效果并提出相应的改进措施。

1 仿真分析结果

某卫星太阳电池阵由一个连接架和三块基板组成,连接架和基板之间通过展开铰链铰接在一起(如图1所示)。它们在发射阶段通过压紧释放装置折叠收拢在卫星的侧壁上,进入预定轨道后响应解锁指令,在铰链内驱动弹簧的作用下展开并在规定位置锁定。分析模型主要由星体、连接架、基板、展开铰链4部分组成,仿真分析时分别考虑了在轨运行和地面试验两种环境,采用刚柔耦合的建模方法[2]。在进行地面试验环境下的仿真分析时加入了空气阻力的影响,空气阻力的模型简化为在每块基板上施加一垂直于基板的集中力,其大小与基板的面积和展开速度相关[3]。两种环境下的仿真分析结果如表1所示。

图1 太阳电池阵构成Fig.1 The composition of solar cell array

表1 太阳电池阵锁定冲击力矩仿真分析结果Table 1 The simulation results of solar array’s impact torque

2 试验方案及原理

试验实施方案为在太阳电池阵模拟墙与根部铰链之间串联一个工装,该工装的两端分别与模拟墙和根部铰链连接,中间为一根矩形截面的测量杆,并在上面粘贴8个单向应变片作为应变测点。测量工装的构型及应变测点的布置如图2所示。

图2 测量工装及测点布置Fig.2 Measuring tool and the positions of measuring points

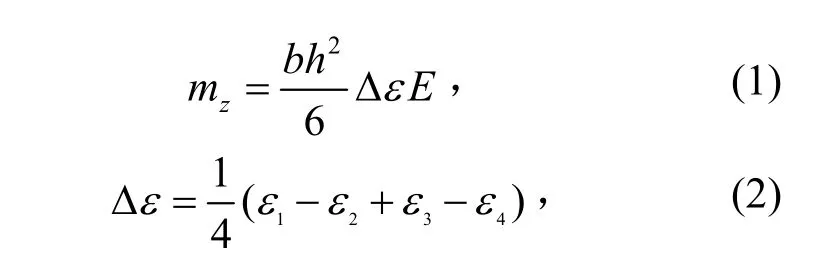

在图2中的L1、L2处各布置4个应变测点,共8个测点。测量杆在弯曲状态下其截面上的弯矩mz为

式中:E为材料的弹性模量;b、h分别为杆截面的长、宽;εn为相应测点的应变值,n为测点号。

在实际测量过程中,为了尽量减少噪声和读数误差,采用了惠斯登全桥测量电路[4](如图3所示),并放大了采集信号的数值。

图3 全桥测量电路Fig.3 Full bridge topology circuit

3 锁定冲击试验

3.1 测试系统

锁定冲击试验的应变测量采用 DH5920动态信号测试系统。该系统包含动态信号测量所需的信号适调器(应变、振动等适调器)、直流电压放大器、低通滤波器、抗混滤波器、16位A/D转换器以及采样控制和计算机通讯的全部硬件。测试系统框图如图4所示。

图4 测试系统框图Fig.4 Block diagram of the measuring system

试验过程中采样频率设置为5.12 kHz。在每次测量前先对各通道桥盒进行平衡,再对各通道进行清零,使外界噪声干扰小于15 µε,然后进行测量。若干扰或者各通道零位漂移的幅度较大,则需要继续平衡和清零,直到各通道的外界噪声干扰以及零位漂移均符合要求。

3.2 测试系统标定

在试验之前,为了确保测试系统的准确性以及数据采集通道的有效性,对整个测试系统进行了标定。标定时在原测量工装上再串联一个悬臂杆,并在杆一端悬挂了20~50 kg的标准砝码(如图5所示)。通过采集截面上的应变获得弯矩值,并与理论计算值进行比对,以评估测试系统的准确性(见表2)。

图5 测试系统标定Fig.5 Calibration of the measuring system

测试系统标定中悬臂杆的截面弯矩mz为

表2 测试系统标定数据Table 2 The calibrational data of the measuring system

通过标定数据可以看出测试系统状态良好,系统误差控制在4.5%以内。

3.3 试验过程及数据处理

试验中太阳电池阵安装于模拟墙上,根部铰链与模拟墙之间串联一个测量工装,如图6所示。

为了模拟空间的零重力环境,在每块基板上均安装气浮组件,在展开过程中气浮组件的气盘表面产生一层气膜,托起太阳电池阵在光滑的大理石平台上自由运动。太阳电池阵展开过程如图7所示。

图6 太阳电池阵与测量工装的连接状态Fig.6 The connection of the measuring tool and the solar cell array

图7 太阳电池阵展开过程Fig.7 The deployment of solar cell array

在试验前将太阳电池阵收拢压紧在模拟墙上;试验时手动释放太阳电池阵,使其在展开铰链驱动弹簧的作用下自由展开,测试系统实时测量展开过程中工装上各个测点的应变以及展开时间。应变变化情况如图8所示。

图8 应变变化情况Fig.8 The variations of strain

整个试验过程中共进行了 4次太阳电池阵的展开及应变测量,测量数据如表3所示。

表3 冲击力矩测量结果Table 3 The measuring results of impact torque

4 试验结果及分析

试验结果与仿真结果如表4所示,可以看出冲击力矩的实测结果与地面试验环境下的仿真分析结果较为接近,但是与在轨运行环境下的仿真分析结果偏差较大。

表4 试验结果与仿真分析对比Table 4 Comparison between the test results and the simulation results

出现上述结果的主要原因是:在地面试验环境下,由于空气阻力的存在耗散了太阳电池阵展开过程中的一部分动能,特别是在太阳电池阵面积较大的情况下这种影响更大;另外在地面试验时为了模拟空间零重力环境,通过气浮方式平衡太阳电池阵自身的重力,而气浮组件与气浮平台之间存在一定的摩擦阻力。由于以上这些环节引入的附加阻尼导致太阳电池阵地面试验的展开时间大于实际的在轨展开时间,因此测得的冲击力矩必然小于实际在轨工作情况。

为了更准确地获取太阳电池阵在轨展开时的冲击力矩,有必要对试验方法做进一步改进,其主要目的是减少展开过程中系统的附加阻尼,使得太阳电池阵地面展开时间接近于在轨展开时间。可以采取的主要措施如下:

1)采用质量特性模拟的方式,试验时将框架式结构替代原来的太阳电池阵基板结构,以减少展开过程中空气阻力的影响;

2)严格控制气浮平台的平面度,尽量减少展开过程中气浮组件与平台之间的摩擦阻力;

3)适当增加展开铰链的驱动力矩以平衡一部分由于地面试验环境所带来的附加阻尼;

4)采用模拟真空环境的专用设备进行该冲击试验。

5 结束语

通过太阳电池阵展开锁定冲击试验对锁定瞬间太阳电池阵根部的应变进行了测量,并计算得到了绕根部铰链展开轴线的冲击力矩。但是由于地面试验环境与卫星轨道环境存在的差异导致目前所获得的试验数据与太阳电池阵在空间展开时的真实冲击力矩相差较大。通过试验数据与仿真分析结果的相互比对,认为消除了地面环境因素影响的在轨环境的仿真分析结果可以作为工程研制的参考数据。另外也可以通过进一步改进试验方案,消除系统附加阻尼,以获得更准确的太阳电池阵在轨展开冲击力矩。

(References)

[1]陈烈民.航天器结构与机构[M].北京: 中国科学技术出版社, 2005

[2]刘锦阳, 洪嘉振.卫星太阳电池阵的刚柔耦合动力学[J].空间科学学报, 2004, 24(5): 367-372

Liu Jinyang, Hong Jiazhen.Rigid-flexible coupling dynamics of satellite solar battery[J].Chinese Journal of Space Science, 2004, 24(5): 367-372

[3]张凡力, 张美艳, 唐国安, 等.太阳能电池阵地面展开试验的仿真技术[J].振动与冲击, 2007, 26(7): 23-25

Zhang Fanli, Zhang Meiyan, Tang Guoan, et al.Simulation technology for deployment test of solar arrays on ground[J].Journal of Vibration and Shock,2007, 26(7): 23-25

[4]王习术.材料力学行为试验与分析[M].北京: 清华大学出版社, 2007