一种低摩擦系数复合润滑膜的结构与性能研究

闫来成, 谭华玉, 韩欢庆, 罗锡裕

(安泰科技股份有限公司,北京 100081)

一种低摩擦系数复合润滑膜的结构与性能研究

闫来成, 谭华玉, 韩欢庆, 罗锡裕

(安泰科技股份有限公司,北京 100081)

采用微弧氧化和喷涂二硫化钼基润滑材料并在150~200℃固化2h左右的工艺,在铝合金表面制备了低摩擦系数的复合润滑膜。研究了复合润滑膜的结构与性能对摩擦系数的影响。结果表明,去除微弧氧化膜的表面疏松层获得以γ-Al2O3为主的致密硬化层,使其表面硬度明显提高,并且显著降低复合润滑膜的摩擦系数。微弧氧化层的硬度与载荷大小是影响摩擦系数的主要因素,摩擦系数稳定在0.05~0.08,复合润滑膜制备工艺对基材性能影响较小。

铝合金;固体润滑;微弧氧化;二硫化钼;摩擦系数

超硬铝合金由于其轻质高强的特点,已经广泛用于航空航天结构类部件。其中,在尾翼延展机构和滑动部件中,对于工作条件为一次性或微动摩擦,磨损量小且无储油空间的摩擦部位,干摩擦系数将是影响部件工作指令顺利完成的关键。目前,改善铝合金干摩擦性能的研究包括:复合固体润滑材料、铝合金表面硬化处理和铝基自润滑材料等三类[1~6]。从复合固体润滑材料的研究与应用成果看,一些低摩擦系数的固体润滑材料已成功开发并使用,如采用微弧氧化(MAO)技术在铝合金表面一步法合成含MoS2自润滑相的陶瓷涂层;利用微弧氧化处理后表面具有多孔的陶瓷结构,沉积聚四氟乙烯(PTFE)或喷涂含 MoS2的润滑介质等[7~11]。但是,在铝合金复合润滑膜的实际应用中,由于对复合膜层的结构、工艺参数和性能等系统研究不足[12],固体润滑材料的优势未能充分发挥,使得绝大多数复合润滑膜的干摩擦系数虽有降低但仍然大于0.1。因此,本工作拟采用铝合金微弧氧化和表面处理后涂覆MoS2基固体润滑材料的工艺,以求获得摩擦系数低于0.1而且稳定的干摩擦性能,为拓展固体润滑材料的应用提供技术依据。

1 实验材料及方法

实验材料中,基材选用LC4铝合金(化学成分见表1),润滑材料选用BJ-A型MoS2基固体润滑剂。

表1 LC4铝合金化学成分(质量分数/%)Table 1 Chemical compositions of LC4 aluminum alloy(mass fraction/%)

铝合金精车成圆盘试样,尺寸是 φ 24 mm ×7.88 mm,用40 kW交流脉冲微弧氧化设备在硅酸钠溶液中微弧氧化生成50 μ m厚的以Al2O3为主的微弧氧化膜层,交流正脉冲电压为500~650V,负脉冲电压为130~180V,电流密度为15~35A/dm2,溶液温度15~35℃。用水砂纸将氧化膜的疏松外层磨掉后形成以 γ-Al2O3为主的致密层,在致密层表面压力喷涂MoS2基润滑剂,涂层厚度为5~15μ m,然后在150~200℃温度下固化2h,制得由微弧氧化致密层和MoS2基固体润滑层构成的复合润滑膜的圆盘试样,复合润滑膜结构如图1。

图1 复合润滑膜的断面结构示意图Fig.1 Sketch of section structure of the duplex lubricating films on LC4 aluminium alloy

摩擦磨损试验设备是SRV球-盘式摩擦磨损试验机,在大气环境下采用往复式滑动摩擦方式,测定不同工艺条件的复合润滑膜的摩擦系数。摩擦副中球的基材是GCr15,球径为10 mm。用上述喷涂工艺涂覆MoS2基固体润滑材料5~15μ m;摩擦副中盘是用上述工艺制得的圆盘试样。试验载荷分别为40N,100N,300 N,400N,500N,600N和800 N。往复滑动频率是50Hz,冲程为1mm,摩擦时间1~4min。

使用JSM-6380LV型扫描电子显微镜(SEM),观察膜层表面和断面形貌,分析膜层成分;使用XRD确定微弧氧化致密层中的相组成;使用常规万能力学试验机测试经过微弧氧化与涂覆处理后铝合金的拉伸性能,试样为 φ 5mm的标准拉伸试样;使用HXS-1000AK型维式硬度计测试膜层硬度,载荷为200g。

2 实验结果与分析

2.1 微弧氧化膜的结构与性能

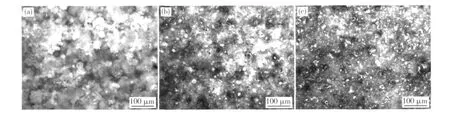

图2a是微弧氧化膜的原始形貌,膜表面除熔化后连在一起的直径几十微米大颗粒外,还有大量的细小颗粒。这是因为微弧放电区瞬间温度高达7000K,使氧化膜表面出现微区熔化。一些熔化物喷出后沉积在膜表面,在同一部位多次放电喷出物堆积形成一个大颗粒。另外,膜表面还有一些疏松的来自电解液的沉积物。由于MAO后的表面构成物质复杂而且疏松(图中白亮色物质),其硬度较低需要去除。图2b和c是表面经不同标号砂纸打磨后的致密层表面形貌,经XRD分析表面致密层主要包括 γ-Al2O3,ε-Al2O3和少量的 α-Al2O3(图3)。由于去除了表面疏松层,表面致密度不断提高,表面硬度也随之提高(表2)。

2.2 复合润滑膜的结构与性能

图4是复合润滑膜的断面结构形貌与过渡区成分分布。打磨后的微弧氧化膜表面呈凹凸状,使润滑膜与其呈嵌合态结合(图4a),提高了润滑层的表面附着力。依据HB7056.3标准检测,膜层未露出金属基体,即两种试样的润滑膜附着力均达到国家标准(相当于GB/T9286—1998标准的1级)。另外,经能谱分析,在微弧氧化膜与基材结合界面区,铝和氧呈均匀过渡分布(图4b),这表明微弧氧化膜与基体呈冶金结合。Note:Test temperature was 21℃;relative humidity was 55%;polished with sandpaper;load was 200g。

图2 微弧氧化后的氧化膜表面及打磨处理后的致密层表面Fig.2 Morphology of film on LC4 aluminium alloy after MAO and polished

表2 LC4铝合金微弧氧化膜打磨后的显微硬度Table 2 Microhardness of polished MAO films on LC4 aluminum alloy

2.3 复合润滑膜的摩擦系数与影响因素分析

2.3.1 表面硬度对摩擦系数的影响

表面硬度是影响摩擦副摩擦系数的重要因素之一,铝合金经过微弧氧化处理后其硬度主要受致密层的相组成和致密度的影响。相组成中的 α-Al2O3硬度高而且致密(即刚玉)[10],其含量由基材成分决定。微弧氧化膜表面打磨后可以显著提高其致密度,进而提高表面硬度,对摩擦性能将产生较大影响。图5是MAO氧化膜表面分别经240#和600#水磨砂纸打磨去除疏松层后,在40N和100N载荷条件的获得的摩擦系数曲线。

图5表明,疏松层对摩擦系数影响非常大。其原因是,当表面微弧氧化膜含有大量的疏松Al2O3时,在长时间摩擦或载荷较大时,疏松层容易被磨削成为碎料,混在润滑介质中,阻碍了MoS2沿(001)面滑动,产生了如同磨料的作用,使复合润滑膜很快失效,摩擦系数快速升高,如图中240#水磨砂纸打磨后的40N和100N的摩擦系数曲线。当表面打磨后,随着表面致密度提高,摩擦过程中的致密层表面

图3 微弧氧化膜表面打磨后的XRD衍射图Fig.3 XRD patterns of polished MAO films on LC4 aluminium alloy

2.4 铝合金基材性能分析

微弧氧化属于电化学处理,在局部会产生瞬时高温,而且涂覆MoS2基固体润滑层需要在150℃固化。因此,上述处理工艺可能会对铝合金基材性能产生影响。表3是经过MAO和涂覆固体润滑膜后的拉伸性能。被磨削掉的Al2O3少,使得复合润滑层的摩擦系数明显降低,而且寿命延长。

2.3.2 载荷的影响

随着载荷的提高,复合润滑膜的摩擦系数明显降低,在600N的稳定态时可以达到0.05(图6)。这是因为,在致密层的硬度和强度保障条件下,MoS2基固体润滑剂的性能得到了充分发挥。二硫化钼在外力作用下粉碎形成7种不同的破裂面,由于二硫化钼显著的力学各向异性与滑移面间的分子键特性,使它在外力作用下极易沿(001)面滑移。另外,在滑移过程中,二硫化钼晶体摩擦时受切向推力作用而弯曲,并趋于受力一致的方向(即形成取向排列),此时摩擦系数将下降[13]。而且随着载荷加大、速率加快等都能加大二硫化钼晶体的取向,使摩擦系数下降。这也是图5中600 砂纸打磨的试样在摩擦初期摩擦系数先升高再降低(即跑合)的原因。

结果表明,强度有轻微降低,塑性有所增加。其原因是,微弧氧化膜的生长包括相对于基体原始表面向外生长和向基体内生长两部分[10],当生长时间在120min以内时,内外的生长速率相近,即拉伸试样表面被氧化侵蚀,所以拉伸性能出现变化。因此,在实际使用过程中,可以预留微弧氧化余量。另外,由于涂层固化温度低于铝合金基材的热处理温度,对基体性能基本无影响。

表3 LC4铝合金经微弧氧化和涂覆处理后的拉伸性能Table 3 Tensile properties of LC4 aluminum alloy treated by microarc oxidation and coating

3 结论

(1)通过打磨处理微弧氧化表面提高其表面硬度,显著降低了固体复合润滑膜的摩擦系数,干摩擦系数稳定范围是0.05~0.08。

(2)微弧氧化膜的表面硬度(表面致密度和 α-Al2O3的含量)和载荷大小是影响固体复合润滑膜摩擦系数的主要因素。

(3)采用的微弧氧化和涂覆MoS2基干膜润滑层工艺,对铝合金基材机械性能损伤小。

[1]袁洋,罗状子,田军.铝合金表面微弧氧化耐磨润滑涂层[J].材料保护,2002,35(5):4~6.

[2]YEROKHIN A L,VOEVODIN A A,LYUBIMOV V V,et al.Plasma electrolytic fabrication of oxide ceramic surface layers for tribo technical purposes on aluminium alloys[J].Surf Coat Technol,1998,110:140-146.

[3]RAMA KRISHNA L,SOMARAJU K R C,SUNDARARAJAN G.The tribological performance of ultra-hard ceramic composite coatings obtained through microarc oxidation[J].Surf Coat Technol,2003,163~164:484-490.

[4]辛世刚,宋力听,赵荣根,等.铝基复合材料微弧氧化陶瓷膜的组成与性能[J].无机材料学报,2006,21(1):223-228.

[5]XUEW,WANG C,TIANH,et al.Corrosion behaviors and galvanic studies of micro arc oxidation films on Al-Zn-Mg-Cu alloy[J].Surf Coat Technol,2007,201:8695-8701.

[6]熊仁章,盛磊,郭洪光.铝合金微弧氧化陶瓷层的耐磨性能[J].兵器材料科学与工程,2000,23(3):23-26.

[7]薛群基,陈建敏.铝质材料的摩擦学表面改性[J].表面工程,1997,35(2):7-13.

[8]郭清兵,袁海兵,李翠金,等.自润滑型铝合金硬质阳极氧化膜的摩擦磨损性能[J].表面技术,2010,39(2):21-23.

[9]沈德久,王玉林,卢立红,等.铝合金表面微弧氧化自润滑陶瓷覆层[J].材料保护,2000,33(5):51-52.

[10]薛文斌,华铭,杜建成,等.LC4超硬铝微弧氧化膜的生长及表征[J].航空材料学报,2008,28(2):34-38.

[11]沈洁,陈润斋,朱昌琳.固体膜润滑剂在飞船机构中的应用研究[J].航空材料学报,2006,26(3):192-195.

[12]SIMMONDS M C,SAVAN A,PFLÜ GER E,et al.Mechanical and tribological performance of MoS2co-sputtered composites[J].Surf Coat Technol,2000,126:15-24.

[13]林春元.二硫化钼的润滑机理[J].中国钼业,1993,45(2):40-45.

Study on Property and Structure of Duplex Lubricating Film with Lower Friction Coefficient

YAN Lai-cheng, TAN Hua-yu, HAN Huan-qing, LUO Xi-yu

(Advanced Technology&Materials Co,Ltd.,Beijing 100081,China)

Duplex lubricating films with lower friction coefficient were prepared on aluminum alloy by micro arc oxidation(MAO)and spraying MoS2-based lubricant material which was solidified about two hours at 150~200℃.The effect of structure and properties on the friction coefficients were studied.The results illustrate that the compact zone mainly containing γ-Al2O3was obtained by removing the surface loose zone of MAO film,its surface hardness was improved obviously and the friction coefficient of duplex lubricating film was decreased significantly.The surface hardness of compact zone and loading were main factors to the friction coefficients which were in the range of0.05~0.08 steadily,and the processing of duplex lubricating film has a little effect to tensile properties of the base aluminum alloy.

aluminium alloy;solid lubricant;micro arc oxidation;molybdenum disulfide;friction coefficient

10.3969/j.issn.1005-5053.2011.5.011

TB333

A

1005-5053(2011)05-0058-04

2011-03-08;

2011-07-25

闫来成(1965—),男,博士,高级工程师,主要从事表面改性、粉末冶金等方面工作,(E-mail)yanlaicheng@atmcn.com。