三维针刺C/SiC复合材料与30CrSiMoVA对偶的摩擦磨损性能与机理

刘何意, 范尚武, 殷小玮, 袁 琦, 张立同, 成来飞

(西北工业大学超高温结构复合材料重点实验室,西安 710072)

三维针刺C/SiC复合材料与30CrSiMoVA对偶的摩擦磨损性能与机理

刘何意, 范尚武, 殷小玮, 袁 琦, 张立同, 成来飞

(西北工业大学超高温结构复合材料重点实验室,西安 710072)

通过MM-1000Ⅱ摩擦试验机,研究了三维针刺C/SiC复合材料与30CrSiMoVA对偶的摩擦磨损性能,并结合SEM,XRD,EDS、热力学计算以及刹车过程温度场有限元模拟,分析了刹车过程中的摩擦磨损机理和物相转变。结果表明:随着初始刹车速率的增加,三维针刺C/SiC复合材料与30CrSiMoVA对偶刹车的平均摩擦系数减小,摩擦面温度升高,三维针刺C/SiC复合材料与30CrSiMoVA线磨损率呈增大趋势。初始刹车速率大于15m/s刹车时,摩擦面最高温度高于560℃,Fe与 SiC,Si以及O2发生反应生成Fe3C,Fe3Si,FeO,γ-Fe2O3和 α-Fe2O3,以上反应与磨粒磨损、粘着磨损以及疲劳磨损相互促进,加速了材料的磨损。

C/SiC刹车材料;30CrSiMoVA;温度场模拟;摩擦磨损性能;摩擦磨损机理

C/SiC复合材料作为新一代高性能刹车材料,具有密度低 (约2.0g/mm3)、耐高温、抗氧化、耐磨损、导热性好、摩擦性能好、制动平稳等一系列优异性能[1~5],在飞机、高速列车和汽车领域有着广阔的应用前景。德国宇航院(DLR)的Krenkel等人率先展开了C/SiC刹车材料的研究,现已成功应用于保时捷、奥迪、法拉利和奔驰等高档汽车[2,6,7]。国内西北工业大学和中南大学,分别以飞机和高速列车为背景,对C/SiC刹车材料的摩擦磨损性能和机理做了大量研究[8~12]。目前为止国内外对C/SiC刹车材料的研究和报道主要集中在C/SiC刹车材料自摩擦的摩擦磨损性能方面,对C/SiC刹车材料与其它材料对偶的摩擦磨损性能与机理的研究罕见报道。

不同的交通工具和机械装置,所使用的刹车对偶材料不尽相同。航空刹车副中最常用的对偶材料是C/C复合材料、合金钢和粉末冶金材料[13,14]。合金钢30CrSiMoVA不仅强度和韧性配合良好、抗回火稳定性高,而且其过热倾向低,高温回火状态下仍具有良好的综合性能,可以承受航空刹车时的高温、高压以及高负荷,是广泛应用的航空刹车对偶材料[15]。研究C/SiC复合材料和金属对偶的摩擦磨损行为,对深入研究其摩擦磨损特性,拓展其应用领域有重要意义。

采用化学气相沉积(CVI)结合反应熔体浸渗(RMI)方法制备三维针刺C/SiC复合材料[16]作为静盘,动盘选用合金钢30CrSiMoVA,通过MM-1000Ⅱ型摩擦试验机进行摩擦磨损试验。结合刹车过程温度场有限元模拟,分析了刹车过程中的物相转变,并研究了物相转变对摩擦磨损性能和机理的影响。

1 实验

1.1 试样的制备

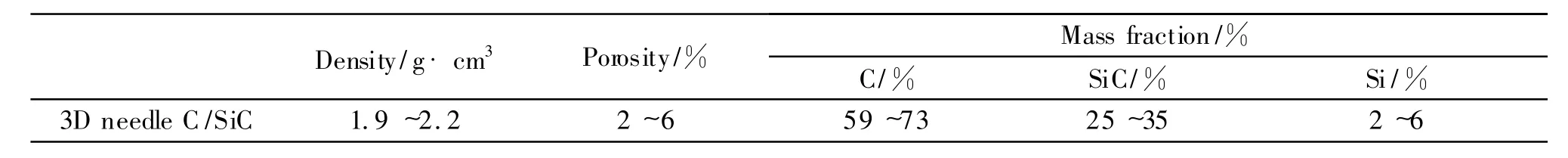

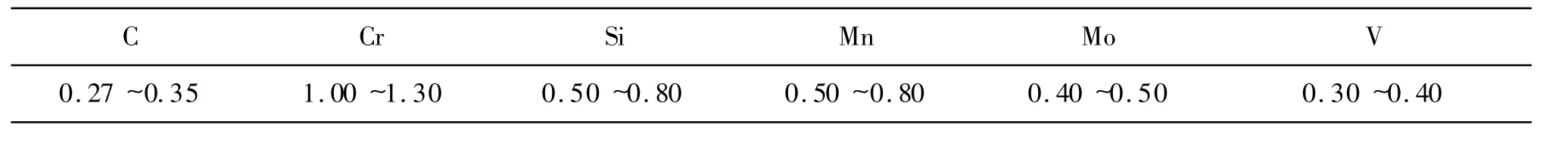

三维针刺C/SiC复合材料由三维针刺碳纤维预制体经CVI沉积热解碳(先驱体为丙烯,温度为900~1000℃ ,时间为400~600h)和RMI渗硅(温度为1550~1700℃,时间为2~3h)得到,其密度和组分含量见表1。合金钢30CrSiMoVA是航空刹车副常用对偶材料之一,其组分含量见表2。

1.2 摩擦磨损实验

采用MM-1000Ⅱ摩擦试验机模拟刹车过程,进行摩擦磨损测试,转动惯量为0.235 kg·m,刹车压力为0.7 MPa,初始刹车速率分别为5m/s,10m/s,15m/s,20m/s和25m/s,每组试验20次。采用螺旋测微仪测量每组静盘和动盘试验前后的厚度变化,计算其线磨损率。

表1 SiC复合材料的密度和组分含量Table 1 Density and component content of C/SiC composites

表2 30CrSiMoVA的组分含量(质量分数/%)Table 2 Component content of 30CrSiMoVA(mass fraction/%)

1.3 刹车盘的温度场模拟

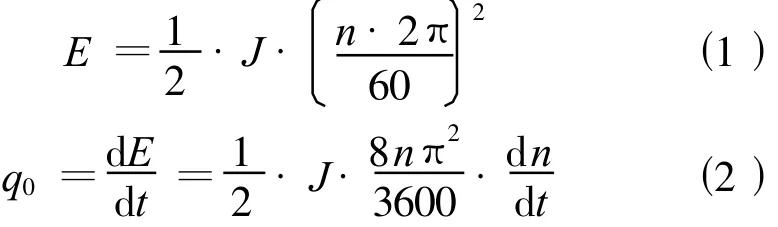

由于摩擦面实际温度不易在线测量,本工作通过有限元方法模拟刹车过程中刹车盘的温度场变化。刹车过程中,通过动盘和静盘的摩擦,动能E在摩擦面处转化为热能。单位时间内,摩擦面处增加的热能q0等于惯量盘减少的动能dE/dt,同时摩擦面处的热能又以热辐射和热传导的方式向动盘和静盘扩散。

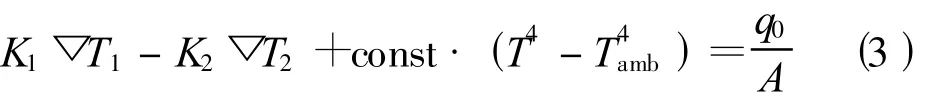

E为刹车总动能(J),J为转动惯量(kg·m2),n为转速(r·min-1)。摩擦面处的热平衡方程为:

K1,K2分别为静盘和动盘的热传导系数(W·m-1·K-1),▽T1,▽T2分别为由摩擦面指向静盘和动盘的温度梯度(K·m-1),const为热辐射常数(W·m-2·K-4),Tamb为外界温度(K),T为摩擦面温度(K),A为摩擦面面积。

本研究利用多物理场模拟软件COMSOL的传热模块模拟以上过程中的动盘和静盘的温度场变化,模拟中用到的参数如表3,其中Cp为材料的比热容,K为材料的热传导系数。

表3 模拟参数Table 3 Parameters of simulate

1.4 分析测试

通过体式显微镜观察摩擦实验后的摩擦面形貌。采用带有X射线能谱仪(EDS)的GSM-6700F型扫描电镜(scanning electron microscope,SEM)进行磨屑的形貌观察和元素分析。采用D/MAX-2400型X射线衍射仪(X-ray diffraction,XRD)分析磨屑物相组成和刹车前后合金钢30CrSiMoVA摩擦面的相变化。

2 结果与讨论

2.1 初始刹车速率对摩擦性能的影响

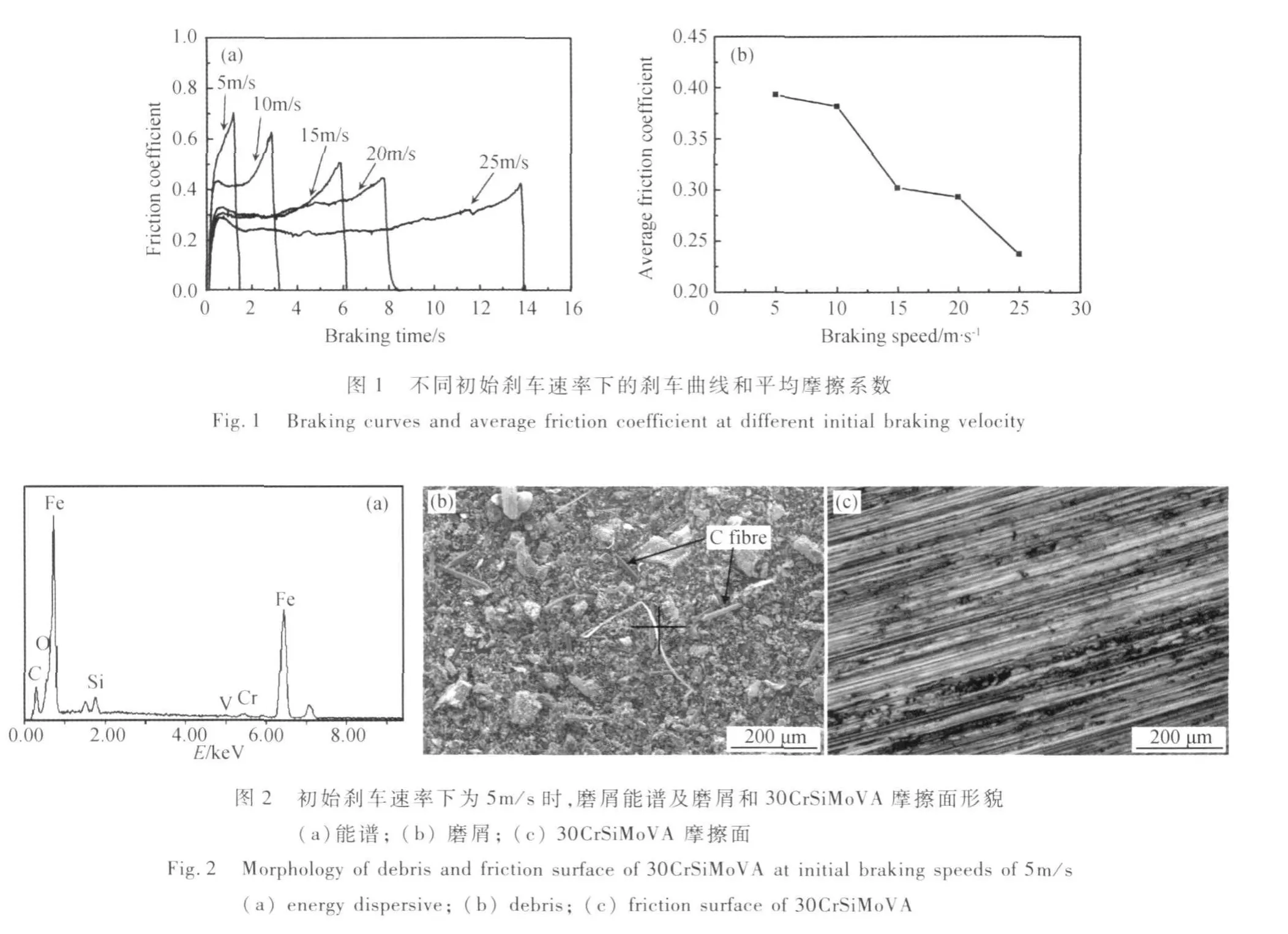

图1a是三维针刺 C/SiC与 30CrSiMoVA对偶刹车过程中的摩擦系数随时间变化的曲线。初始刹车速率为5m/s时,摩擦系数在刹车过程中逐渐增加,在刹车终了时摩擦系数达到最大(约0.7)。初始刹车速率为10m/s和15m/s时,摩擦系数前期稍高,中间平稳,后期摩擦系数不断升高,出现“翘尾”现象。随着初始刹车速率的进一步增大,摩擦曲线逐渐趋于“马鞍”状,“翘尾”现象减弱。速率增大至25m/s时,刹车盘单位面积能载增大至3022 J/cm2,摩擦曲线仍保持较好的稳定性,没有出现剧烈的波动,保证了高速下安全平稳刹车。

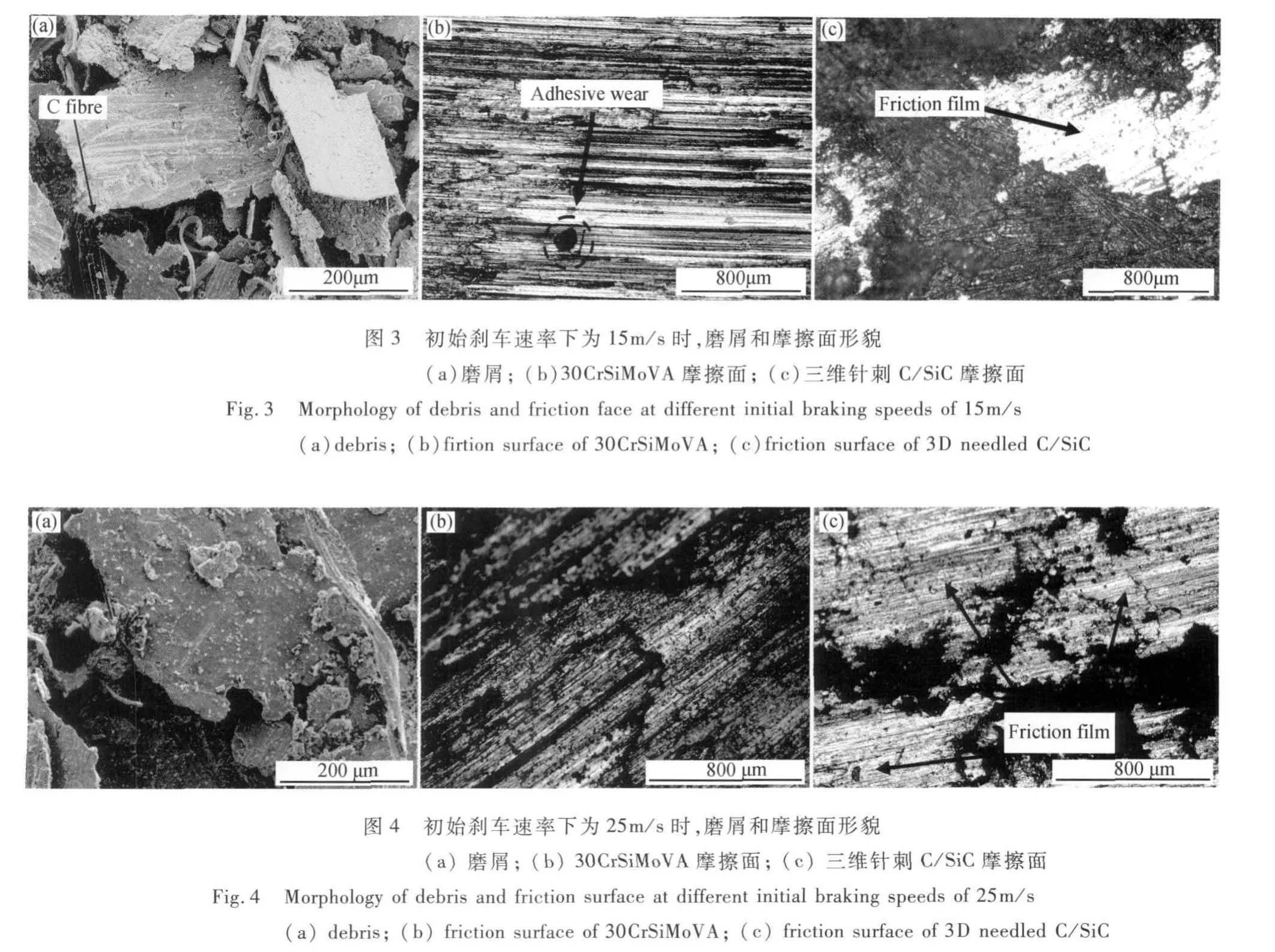

三维针刺C/SiC与30CrSiMoVA对偶刹车的平均摩擦系数随初始刹车速率变化的关系曲线如图1b。随着刹车速率的增大,平均摩擦系数降低。当初始刹车速率为5m/s刹车时,平均摩擦系数最大(约为0.39)。观察磨屑和30CrSiMoVA摩擦面形貌(如图2b,c),可见磨屑呈细小的颗粒状,其中伴有少量的单根纤维和丝带状磨屑,30CrSiMoVA摩擦面上均匀分布着大量的细小沟槽。由能谱可知(如图2a),丝带状磨屑主要成分为金属,这是由30CrSiMoVA摩擦表面发生微观切削产生。摩擦学上,任何摩擦面都不是理想的光滑表面,存在大量的微凸体。三维针刺C/SiC摩擦面上细小的微凸体硬度大于合金钢30CrSiMoVA,摩擦时在正应力的作用下压入30CrSiMoVA摩擦面,在剪切应力的作用下产生犁沟效应,摩擦系数较高。同时,微凸体为硬脆相,剪切应力的作用下会断裂,产生了细小的颗粒状磨屑。

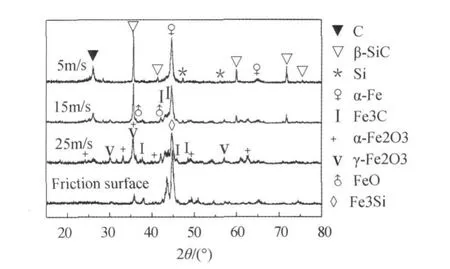

当初始刹车速率增加到15m/s时,平均摩擦系数减小至0.3。磨屑、30CrSiMoVA摩擦面及三维针刺C/SiC摩擦面形貌如图3。磨屑由簇状剥落纤维、片状磨屑以及较粗的丝带状磨屑组成,磨屑尺寸增大。30CrSiMoVA摩擦面上存在微坑和较宽的沟槽,同时三维针刺C/SiC摩擦面部分区域覆盖有片状摩擦膜。由于刹车能量较大,摩擦面温度较高,金属磨屑软化后与粉末状SiC和C混合在一起,在正应力的作用下覆盖在摩擦面上,形成少量的摩擦膜。摩擦膜的作用,降低了摩擦面上微凸体的作用,减小了摩擦助力,表现为摩擦系数降低。

当初始刹车速率增大到25m/s时,摩擦系数最小(0.23)。由图4可以看出,其磨屑以片层状磨屑为主,存在少量粗而长的条状磨屑;30CrSiMoVA摩擦面上存在宽的沟槽,表面出现分层和块状剥落;同时三维针刺C/SiC摩擦面覆盖着大量不连续的摩擦膜。初始刹车速率为25m/s时,刹车能量高达3022J/cm2,摩擦面温度较高,在较大的剪切速率和高的摩擦面温度作用下,磨屑更易变形,覆盖在摩擦面上形成较完整的摩擦膜,摩擦面上微凸体的作用进一步减弱,摩擦阻力减小。同时30CrSiMoVA摩擦面在正应力和切应力的反复作用下出现加工硬化,硬度升高,细小的微凸体难以压入钢盘表面,这也使得犁沟效应减弱,摩擦系数降低。

2.2 磨屑及摩擦面物相分析

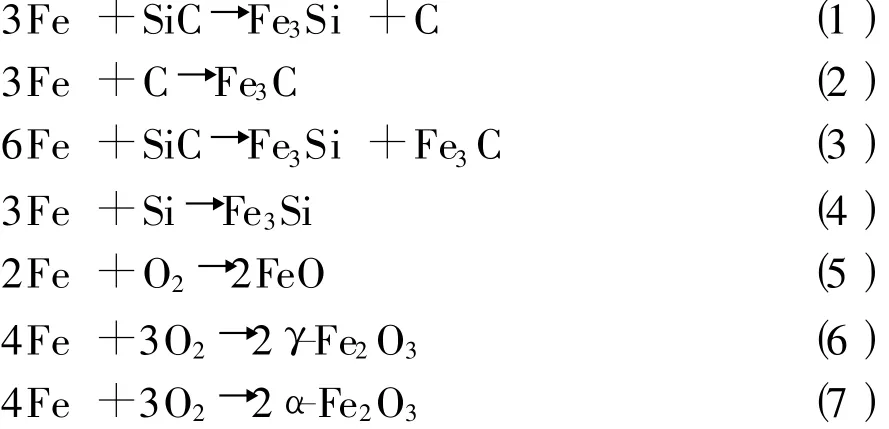

图5是初始刹车速率分别为5m/s,15m/s,25m/s时的磨屑和初始刹车速率为25m/s的钢盘摩擦面的XRD图谱。分析可知,初始刹车速率为5m/s时,磨屑主要由SiC,C,α-Fe和Si组成。初始刹车速率为15 m/s时,磨屑主要由 SiC,C,Si,α-Fe,FeO和Fe3C组成,其中FeO和Fe3C的衍射峰较低。初始刹车速率为25m/s时磨屑主要由SiC,C,Si,α-Fe,FeO,Fe3C,γ-Fe2O3和 α-Fe2O3组成,且与初始刹车速率为15m/s时的磨屑相比FeO和Fe3C的衍射峰增强。初始刹车速率为25m/s时的钢盘摩擦面主要由 γ-Fe2O3,α-Fe和Fe3C组成。由于在XRD图谱中,Fe3Si的峰值与其它相重合较为严重,仅通过图5无法确定磨屑中是否含有该相。

有限元模拟不同初始刹车速率刹车时动盘及静盘的温度场变化,计算出刹车过程中摩擦面最高温度,如图6。随着初始刹车速率的增高,刹车能量E急剧增加,摩擦面温度升高。低速(5m/s)刹车时,摩擦面温度低于180℃;初始刹车速率升高到15m/s时,摩擦面最高温度升至560℃;高速 (25m/s)刹车时,摩擦面最高温度可达700℃以上。尽管SiC是结构十分稳定的共价键晶体,然而当SiC与Fe,Cr接触时,在它们的催化作用下,可以在比较低的温度条件(<700℃)下发生分解[17]。Pelleg等[18]报道了Fe与SiC反应的产物为Fe的硅化物和铁素体。

图5 磨屑和30CrSiMoVA摩擦面的XRD图谱Fig.5 XRD pattems of debris and friction surface 30CrSiMoVA

从摩擦学的角度看,两个摩擦面互相接触时,真实的接触是由一系列不连续的微小接触点组成,真实接触面积通常只有名义接触面积的0.01%~0.1%[19]。在摩擦力作用下产生大量的热能聚集在微小接触点处,产生局部高温(高于模拟值)。同时,真实接触点处的正应力和切应力远高于名义应力值。高温高压的作用下真实接触点处很容易发生物相转变。

图6 初始刹车速率对摩擦面温度的影响Fig.6 The effect of initial braking velocity on the friction surface temperature

对于刹车过程中可能发生的反应进行热力学计算,如下:

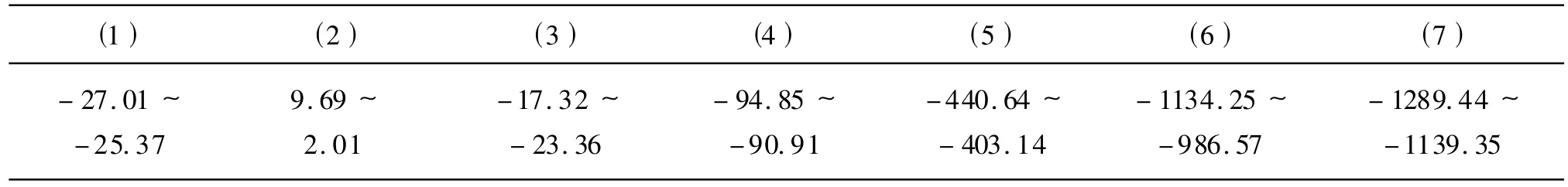

由表4可知,从热力学角度考虑,除反应(2)外以上反应均可能发生。

分析图5可知,随着初始刹车速率的增大,磨屑中Fe,C,SiC和Si的含量减少,FeO,γ-Fe2O3,和 α-Fe2O3和Fe3C的含量增加。由于反应(2)不可能发生,磨屑中的Fe3C应该为反应(3)生成;磨屑中Si的含量减少,说明发生了反应(4)。以上两个反应发生的同时将生成Fe3Si,结合图5可证明,初始刹车速率大于15m/s刹车时,磨屑中存在Fe3Si。同时随着初始刹车速率的增大,摩擦面温度升高,氧化速率加快,磨屑中 FeO,γ-Fe2O3,和 α-Fe2O3的含量增加。

表4 各反应的Table 4 of the possible reactions(kJ·mol-1)

表4 各反应的Table 4 of the possible reactions(kJ·mol-1)

(1) (2) (3) (4) (5) (6) (7)-27.01~-25.37 9.69~2.01-17.32~-23.36-94.85~-90.91-440.64~-403.14-1134.25~-986.57-1289.44~-1139.35

2.3 磨损性能与机理

2.3.1 初始刹车速率对磨损率的影响

图7 初始刹车速率对30CrSiMoVA与三维针刺C/SiC线磨损率的影响曲线Fig.7 The effect of initial braking velocity on the linear wear rate of 30CrSiMoVA and 3D needled C/SiC

由图7可以看出,随着初始刹车速率的提高,三维针刺C/SiC的磨损率逐渐增大。当初始刹车速率小于10m/s时,磨损率较小;当初始刹车速率大于10m/s时,磨损率随着初始刹车速率的提高迅速增大。在初始刹车时速率小于15m/s时,30CrSiMoVA的磨损率较小且变化不大;随着初始刹车速率的继续增大,其磨损率急剧升高。高速下(25m/s),三维针刺C/SiC和30CrSiMoVA的磨损率分别达到2.8 μ m/次和 3.2 μ m/次,大于相同条件下三维针刺 C/SiC自对偶摩擦的磨损率(1.2 μ m/次)[14]。

2.3.2 磨损机理

在初始刹车速率小于15m/s时,随着初始刹车速率的增加,单位面积能载增加,三维针刺C/SiC盘摩擦表面断裂的微凸体数量增加,线磨损率增大,磨损机制主要为磨粒磨损;由于初始刹车速率为15m/s时摩擦表面部分覆盖了摩擦膜,犁沟效应减弱,钢盘磨损率较低。

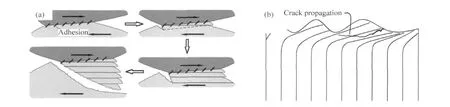

随着刹车速率的增加,单位面积能载进一步增加,初始刹车速率大于15m/s时,摩擦面最高温度高于560℃,Fe与SiC,Si及O2发生反应,磨损率增大。如图3b所示,钢盘摩擦面上出现了粘着磨损产生的粘着微坑。这是由于摩擦面出现局部过热而形成热点,热点处剧烈反应,形成固态连接,随着运动的继续,材料由一个摩擦面转移到另一个摩擦面,形成粘着磨损(如图8a)。如图4b所示,30CrSiMoVA摩擦面出现了分层和剥落现象,这是由于正应力和切应力的反复作用下30CrSiMoVA摩擦面出现加工硬化,塑性和韧性降低,疲劳裂纹产生后向周围扩展,并最终分层剥落,形成疲劳磨损(如图8b)。

图8 粘着磨损与疲劳磨损示意图 (a)粘着磨损[20];(b)疲劳磨损Fig.8 Schematic illustration of adhesion wear and fatigue wear(a)adhesion wear;(b)fatigue wear

三维针刺C/SiC与30CrSiMoVA对偶刹车过程中除了存在磨粒磨损、氧化磨损、粘着磨损和疲劳磨损之外,还存在着Fe与SiC,Si的反应,反应不仅消耗了材料本身,同时也促进了以上四种磨损机制的进行。

3 结论

(1)三维针刺C/SiC与30CrSiMoVA对偶刹车过程中,摩擦曲线平稳,波动较小,平均摩擦系数随着初始刹车速率的升高而减小。

(2)随初始刹车速率升高,三维针刺C/SiC和30CrSiMoVA的线磨损率增大,初始刹车速率增大至25m/s时,两者的磨损率分别为 2.8 μ m/cycle-1和3.2 μ m/cycle-1。

(3)随着初始刹车速率的升高,摩擦面温度急剧增加,初始刹车速率为25m/s刹车时,摩擦面最高温度高达712℃。

(4)初始刹车速率大于15m/s时,磨屑和摩擦面发生氧化生成FeO,γ-Fe2O3和 α-Fe2O3,同时Fe分别与Si,SiC发生了反应,生成Fe3Si和Fe3C,以上反应的发生促进了磨粒磨损、氧化磨损、疲劳磨损和粘着磨损的进行,加速了材料的磨损。

[1]BREUER B,DAUSEND U.Advanced Brake Technology[M].USA:SAE International,2003.37-50.

[2]KRENKEL W,HEIDENREICH B,RENZ R.C/C-SiC composite for advanced friction systems[J].Adv Eng Mater,2002,4(7):427-436.

[3]VAIDYARAMAN S,PURDY M,WALKER T,et al,C/SiC material evaluation foraircraft brake applications[C]//KRENKEL W,NASLAIN R,SCHNEIDER H.High Temperature Ceramic Matrix Composites.Weinheim:Federal Republic of Germany,2001.802-808.

[4]KRENKEL W,HENKE T.Design of high performance CMC brake disk[J].Key Eng Mat,1999,164~165:421-424.

[5]KRENKEL W.C/C-SiC compositer for hot structures and advanced firction systems[J].Ceram Eng Sci Proc,2003,24(4):583-592.

[6]PAK Z S.Cf/SiC/C composites for fritional application[C]//KRENKEL W,NASLAIN R,and SCHNEIDER H.High Temperature Ceramic Matrix Composites.Weinheim:Federal Republic of Germany,2001.820-825.

[7]KRENKEL W,BERNDT F.C/C-SiC composites for space applications and advanced friction systems[J].Mat Sci Eng(A),2005,412:177-181.

[8]肖鹏,熊翔,张红波,等.C/C-SiC陶瓷制动材料的研究现状与应用[J].中国有色金属学报,2005,15(5):668-674.

[9]FAN S,ZHANG L,XU Y,Microstructure and tribological properties of advanced carbon/silicon carbide aircraft brake materials[J].Compos Sci Technol,2008,68:3002-3009.

[10]CAI Y,FAN S,LIU H,et al.Microstructures and improved wear resistance of 3D needled C/SiC composites with graphite filler[J].Compos Sci Technol,2009,69:2447-2453.

[11]FAN S,ZHANG L,CHENG L,et al.Effect of braking pressure and braking speed on the tribological properties of C/SiC aircraft brake materials[J].Compos Sci Technol,2010.70:959-965.

[12]徐永东,张立同,成来飞,等.三维针刺碳/碳化硅陶瓷基复合材料及其摩擦磨损性能[J].航空材料学报,2007,27(1):28-32.

[13]费多尔钦科NM.现代摩擦材料[M].北京:冶金工业出版社,1983:54-57.

[14]范尚武.三维针刺C/SiC飞机刹车材料的结构/性能及其试验验证[D].西安:西北工业大学,2009:71-72.

[15]张彬.30CrSiMoVA高强度钢性能的研究[J].太钢科技,1994,2:46-49.

[16]范尚武,徐永东,楼建军,等.C/SiC刹车材料的制备及摩擦磨损性能[J].无机材料学报,2006,21(4):927-934.

[17]JACKSON M R,MEHAN R L,HALL E L.Solid State SiC/Ni Alloy Reaction[J].Metall Trans(A),1983,14:355-364.

[18]PELLEG J.Reactions in the Matrix and Interface of the Fe-SiC Metal Matrix Composite System[J].Mater Sci Eng(A),1999,269:255-261.

[19]全永昕.工程摩擦学[M].杭州:浙江大学出版社,1994:43-45.

[20]GWIDON W,ANDREW W.Engineering tribology[M].Australia:Butterworth Heinemann,2000:543-544.

Tribological Properties and Wear Mechanisms of the Couple of 3D Needled C/SiC Composite and 30CrSiMoVA

LIU He-yi, FAN Shang-wu, YIN Xiao-wei, YUAN Qi, ZHANG Li-tong, CHENG Lai-fei

(National Key Laboratory of Thermo structure Composite Materials,Northwestern Polytechnical University,Xi'an 710072,China)

The tribological properties of the couple of three-dimensional needled C/SiC composite and 30CrSiMoVA were investigated on MM-1000Ⅱfriction testing machine.The wear mechanisms and phase transformation were analysed with SEM,XRD,EDS,thermodynamics,and finite element simulation of braking temperature field.The results show that,with the increase of the initial braking speed,the average friction coefficient of the couple of three-dimensional needled C/SiC composite and 30CrSiMoVA decreases,the temperature of friction surface increases,and the linear wear rate of three-dimensional needled C/SiC composite and 30CrSiMoVA tended to increase.When the initial braking speed is greater than 15m/s,the maximum temperature on the friction surface exceeds 560℃.Besides,Fe3C,Fe3Si,FeO, γ-Fe2O3and α-Fe2O3was found,which was supposed come from the reactions of Fe,SiC,Si and O2.This reaction together with abrasive wear adhesive wear and fatigue wear,accelerate the wear of materials.

C/SiC brake materials;30CrSiMoVA;simulation of temperature field;tribological properties;wear mechanisms

10.3969/j.issn.1005-5053.2011.5.010

TB333

A

1005-5053(2011)05-0051-07

2010-10-19;

2011-03-07

凝固技术国家重点实验室自主研究项目(46-QP-2009)

刘何意(1986—),男,硕士研究生,(E-mail)heyiliu@163.com。