原始疲劳质量评定和裂纹扩展方法研究

杨谋存, 聂 宏

(1.南京工业大学机械与动力工程学院,南京 210009;2.南京航空航天大学航空宇航学院,南京 210016)

原始疲劳质量评定和裂纹扩展方法研究

杨谋存1, 聂 宏2

(1.南京工业大学机械与动力工程学院,南京 210009;2.南京航空航天大学航空宇航学院,南京 210016)

在对带有一个铆接孔的试件进行试验研究的基础上,利用性能退化失效曲线,提出了一种新的初始疲劳质量和裂纹扩展速率的确定方法。根据试验结果和理论推导,建立了裂纹扩展长度与加载循环次数的函数关系。在此基础上,估算了EIFS值,并用指数函数拟合方法估计了疲劳裂纹扩展速率。最后通过对临界裂纹尺寸的理论计算验证了新方法的可行性和有效性。

性能退化失效,当量初始缺陷尺寸,裂纹扩展速率,耐久性分析,临界裂纹尺寸

概率断裂力学为预测金属结构疲劳寿命提供了一个很好的基础。它可以用来研究裂纹分布随时间的变化规律,并可根据裂纹超越概率准则或维修/更换费用比准则确保结构耐久性的实现[1]。众所周知,材料初始缺陷尺寸在疲劳失效的早期阶段扮演一个重要的角色。30年前提出的当量初始缺陷尺寸概念(EIFS),试图确定基于断裂力学的寿命预测所需要的初始缺陷尺寸[2]。EIFS概念不仅考虑了结构细节制造过程中产生的缺陷,而且也考虑了材料特性。通常采用反推法来计算EIFS[1,2]。Yang和Manning[3]用这种反推技术获得了2024-T351铝合金的EIFS分布。White[4]等人利用概率断裂力学法提出了当量预裂纹尺寸(EPS)概念。同样,EPS也是基于反推法来计算的。Molent[5]等人将裂纹扩展试验曲线反推到时间为0的点从而得到了7050铝合金的EPS值。利用这种反推方法的最主要的问题是推导EIFS或EPS均需要大量的裂纹扩展速率试验数据,而这些试验数据通常需要构件在疲劳失效后通过测量断口的疲劳条带才能得到[6-7]。这种方法周期很长,且需要较大的财力支持。另外,并不是所有的材料都能获得很好的疲劳条带,这时就不能用EIFS或 EPS法进行结构耐久性评价。

退化失效是工程材料最常见的失效方式。退化失效过程蕴含大量失效信息。利用这些信息可对工程材料及结构进行可靠性等分析。国内外学者在这方面研究较多[8~11]。固有频率是结构的基本特性,并因结构而异。特别是,当结构产生裂纹后,固有频率将会降低[12]。因此可以利用其退化性能对结构进行性能分析与评价。本文通过性能退化试验(并不测量疲劳条带)建立当量裂纹长度与加载循环次数的关系,并提出基于固有频率退化失效的耐久性分析方法。

1 试件

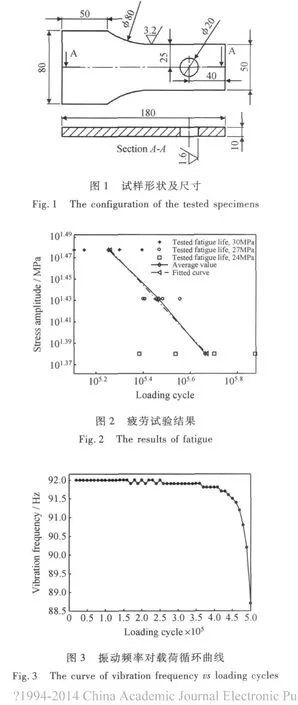

试验采用的试件带有一个铆钉孔,钉传载荷为100%。该试件主要是用来评估结构EIFS,而不是模拟真实的铆接件。选用这种比较简单的试件的原因是如果利用简单的试件都不能获得较好的EIFS的话,那么对于实际的和更复杂的构件来说就不可能得到较好的EIFS。因此宁愿利用较简单的试件来减小试验的不确定性。设计的试验件形状如图1所示。材料是6065AT6铝合金板材,其弹性模量E为68.5GPa,抗拉强度 σb为267MPa,屈服强度 σs为232MPa,伸长率 δ为10.2%。

2 疲劳试验

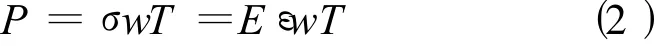

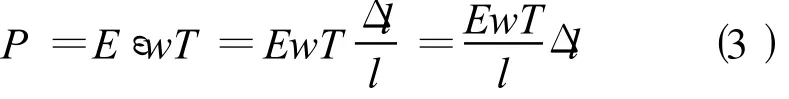

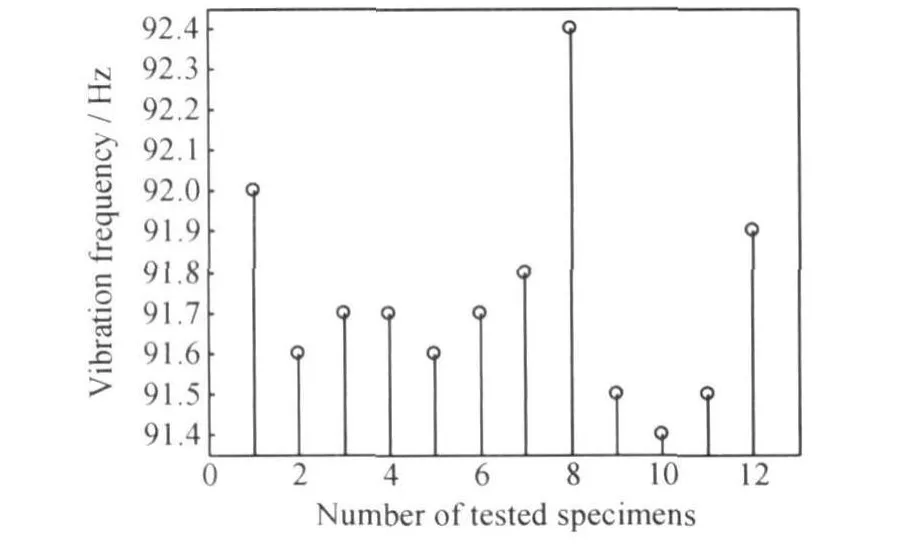

试验件总数为12个,平均应力为40MPa,分别施加三种应力幅24MPa,27MPa和30MPa。试验机动态工作精度为 ±2%,频率范围为80~250Hz,取决于试件的刚度。对于图1所示的试件,试验系统的振动频率大约为90Hz,并随着加载循环次数的增加而逐渐降低。当振动频率大幅下降后,系统认为试件已被破坏并自动停止工作。三种应力水平下的疲劳寿命试验结果分别是179237,292553和459388循环次数,图2给出了所有试验结果。图3给出了一个试件的振动频率随加载循环次数的变化曲线。

3 性能退化分析

3.1 振动频率与裂纹长度的关系

因为所施加的应力水平很低,材料处于弹性范围,所以根据材料力学特性[13],应力和应变存在如下关系:

其中 σ和 ε分别表示试件的应力与应变,E为弹性模量。

假设w和T分别表示通过孔中心的试件横截面宽度和厚度(如图4所示),则试件承受载荷为:

其中P表示试件所承受的载荷。由式 (1)和 (2),得:

其中 Δ l和l分别表示试件的变形量和长度。

对于试件而言,E,w,T和l可看做常数。因此式(3)表明载荷P与变形量 Δ l成正比。比例系数是试件的刚度k。

图4 疲劳裂纹及裂纹测量示意图Fig.4 Fatigue crack area and crack length measurements

另外,根据试验机PLG-200C的工作原理,系统的振动频率f取决于试件的刚度k和试件的质量m,因此有如下关系:

将k代入式(4),得:

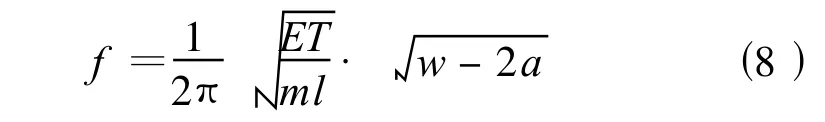

因为裂纹长度逐渐增加,试件的有效宽度逐渐变小。假设单边裂纹长度为a,则应以有效宽度w′代替宽度w。因此式(6)可写成:

3.2 确定初始缺陷尺寸和裂纹扩展速率的方法

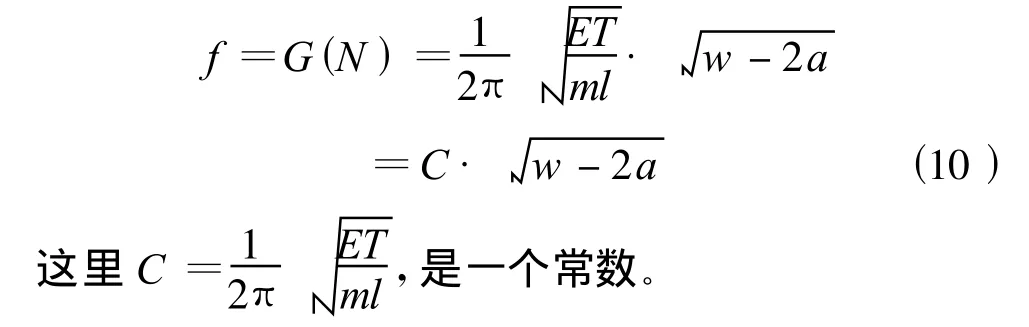

试件的振动频率在试件开始时约为90Hz,并随着加载循环系数的增加而逐渐降低,这也表明试件的损伤在逐渐累积,试件的刚度在逐渐变小。因此系统的振动频率f是加载循环系数N的函数,用G(N)表示 ,即:

根据式(8)和(9),可建立裂纹长度与加载循环次数之间的函数关系:

对于结构来说,如果已经得到性能退化曲线,裂纹长度与加载循环次数之间的关系就可确定,并可估计初始疲劳质量和分析结构耐久性。

但实际上,因为E依赖于加载频率,而l具有一定的随机性,并依赖于试件的装夹,所以E和l并不能准确地确定。也就是说,式(10)中的C很难准确确定。

若将f0定义为N =0时的振动频率,很显然,f0越大,试件的刚度越高,初始缺陷尺寸越小。假设存在一个极限f0,当系统以这种频率振动时,认为试件不存在初始缺陷,也就是说,试件是无缺陷的理想试件。

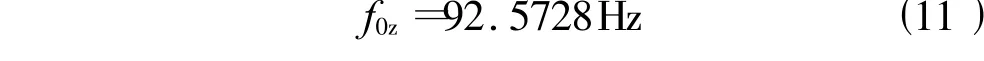

对于一组试件来说,f0是随机的,在这里认为服从正态分布。用f0z表示f0<f0z的概率是z%时的振动频率。如果z很大,例如z=99.9,那么 f0>f0z的概率仅有0.1%,这意味着当f0大于或等于f0z时试件的初始缺陷尺寸非常小。因此这里用f0z近似描述极限频率。对于所研究的试件而言,振动频率的均值为91.7333Hz,标准差是0.2708Hz(见图5),假设z=99.9,那么

将f0z=92.5728,w=30mm,a=0代入式(10),得:

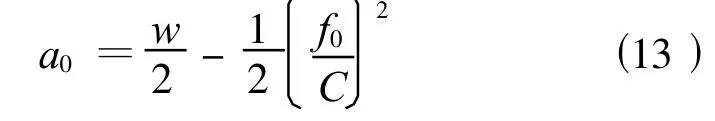

用f0代替式(10)中的f,得初始缺陷尺寸a0为:

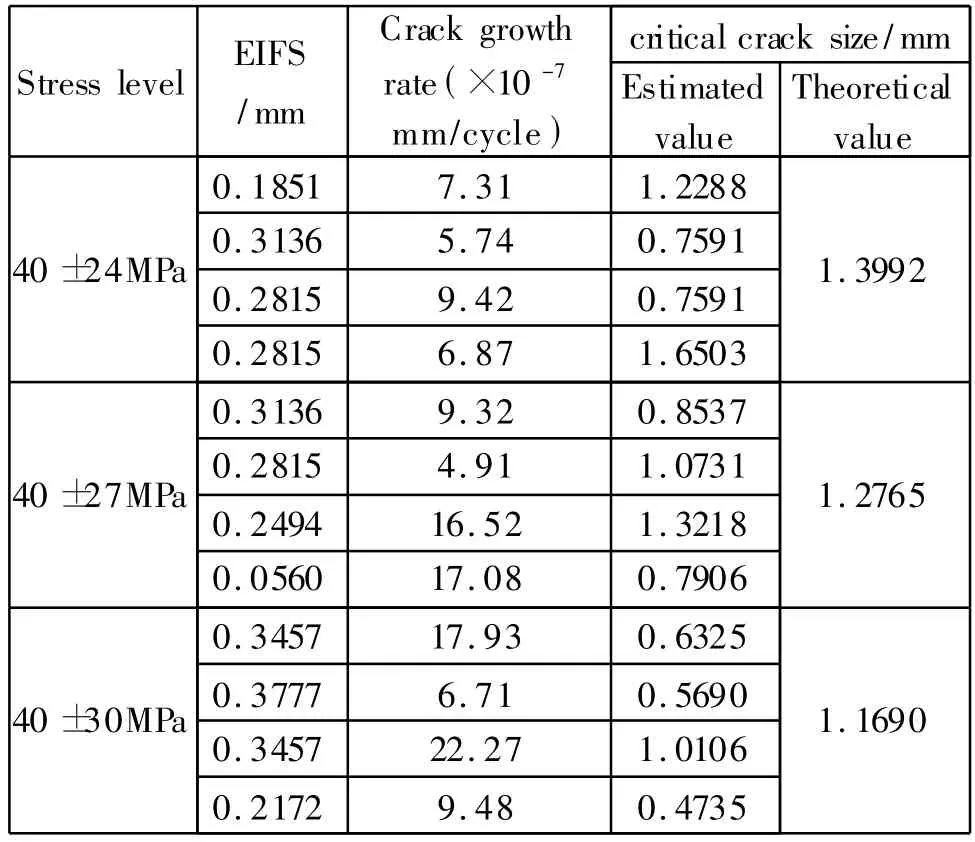

根据式(13),计算了每个试件的初始缺陷尺寸a0,如表1所示,这些a0可以用来估计EIFS的分布。

图5 试样的初始振动频率Fig.5 The initial vibration frequency of the tested specimens

表1 EIFS裂纹扩展速率和临界裂纹尺寸计算结果Table 1 The result of EIFS,crack growth rate and critical crack size

类似地,根据试验得到的振动频率与加载循环次数之间的曲线以及式(10),即可得到相应的裂纹长度与加载循环次数关系曲线,从而可以利用指数函数拟合法估计裂纹扩展速率,计算结果如表1所示。同时表1也计算了相应的临界裂纹尺寸。

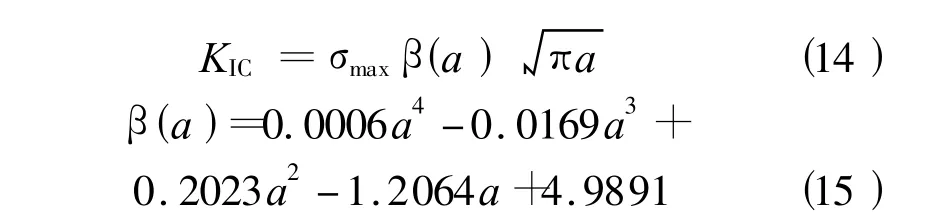

为验证新方法的可行性和有效性,下面在理论上计算临界裂纹尺寸,并与根据试验结果估算的临界裂纹尺寸进行比较。根据文献[14,15],断裂韧度KIC和裂纹长度a以及断裂韧度修正因子 β(a)之间的关系为:

对铝合金6065AT6而言,断裂韧度 KIC约为30MPa[15],这样根据式(14)和(15)可计算每种应力水平下试件的理论临界裂纹尺寸。从表1可以看出,估算的临界裂纹尺寸和理论值符合性较好,这表明性能退化分析方法是可行的和有效的。

4 结论

对带有一个铆钉孔的试件进行了疲劳试验。利用振动频率的性能退化曲线,建立了裂纹长度和加载循环次数之间的关系。根据此关系,不需要大量的试验,也不需要测量断口的疲劳条带,便可估计EIFS、裂纹扩展速率和临界裂纹尺寸。特别地,对于EIFS而言,仅需要试件的初始振动频率便可估计EIFS及其分布。对于裂纹扩展速率而言,试验不必等到试件破坏后即可停止,因此比较经济、方便。最后,计算了理论临界裂纹尺寸,并证明了新方法的可行性和有效性。

[1]JAMES W P.Probabilistic fracture mechanics and reliability(1st Ed)[M].Dordrecht:Martinus Nijhoff Publishers,1987:22-43.

[2]LIU Y M,MAHADEVAN S.Probabilistic fatigue life prediction using an equivalent initial flaw size distribution[J].International Journal of Fatigue,2009,31(3):476-487.

[3]YANG J N,MANNING S D.Distribution of equivalent initial flaw size[C]//Proceedings of the annual reliability and maintainability symposium,San Francisco,USA,Jan 22-24,1980.

[4]WHITE P,MOLENT L,Barter S.Interpreting fatigue test results using a probabilistic fracture approach[J].International Journal of Fatigue,2005,27(7):752-767.

[5]MOLENT L,SUN Q,GREEN A J.Characterisation of equivalent initial flaw sizes in 7050 aluminium alloy[J].Fatigue and Fracture of Engineering Materials and Structures,2006,29(11):916-937.

[6]MOREIRA P M G P,MATOS P F P,CASTRO P M S T.Fatigue striation spacing and equivalent initial flaw size in Al 2024-T3 riveted specimens[J].Theoretical and Applied Fracture Mechanics,2005,43(1):89-99.

[7]FAWAS S A.Equivalent initial flaw size testing and analysis of transport aircraft skin splices[J].Fatigue and Fracture of Engineering Materials and Structures,2000,26(3):279-290.

[8]周玉辉,康锐.基于退化失效模型的旋转机械寿命预测方法[J].核科学与工程,2009,29(2):146-151.

[9]张永强,刘琦,周经纶.基于性能退化数据的可靠性评定方法研究[J].飞行器测控学报,2005,24(5),54-58.

[10]邓爱民,陈循,张春华,等.基于性能退化数据的可靠性评估[J].宇航学报,2006,27(3):546-552.

[11]赵建印,刘芳.加速退化失效产品可靠性评估方法[J].哈尔滨工业大学学报,2008,40(10):1669-1671.

[12]RAMIREZ J G,GORE W L,JOHNSTON G:New Methods for Modeling Reliability Using Degradation Data[EB/OL].[2001].http://support.sas.com/rnd/app/papers/abstracts/sugi26-ramirez2.html.

[13]SALAWU O S.Detection of structural damage through changes in frequency:a review[J].Engineering Structures,1997,19(9):718-723.

[14]GANESH SUNDARA RAMAN S,RADHAKRISHNAN V M.On cyclic stress-strain behaviour and low cycle fatigue life[J].Materials and Design,2002,23(3):249-254.

[15]赵少汴,王忠保.抗疲劳设计-方法与数据[M].北京:机械工业出版社,1997.470.

New Assessment Method of Initial Fatigue Quality and Crack Growth Rate

YANG Mou-cun1, NIE Hong2

(1.School of Mechanical and Power Engineering Nanjing University of Technology,Nanjing,China,210009;2.College of Aerospace Engineering,Nanjing University of Aeronautics and Astronautics,Nanjing,China,210016)

How to assess initial fatigue quality and crack growth rate rapidly and economically is the key of durability investigation.At present,experimentation is used to assess durability,which is very costly and time-consuming.Performance degradation curve includes a lot of information about fatigue failure.Based on the tests for specimens with one rivet hole respectirely,a new method of determining initial fatigue quality and crack growth rate with performance degradation curves of specimens are presented in the paper.According to the test results and theoretical derivation,the relationship of crack length with loading cycle is established.Then,the equivalent initial flaw size(EIFS)values are calculated and fatigue crack growth rates are estimated by using exponential fitting technique.The applicability and validity of the method are verified with theoretical computation of fracture limit finally.

performance degradation failure;equivalent initial flaw size(EIFS);crack growth rate;durability analysis;critical crack size

10.3969/j.issn.1005-5053.2011.5.018

V215.5+2

A

1005-5053(2011)05-0091-04

2010-11-20;

2011-03-31

江苏省高校自然科学研究计划项目(09KJB460006),南京工业大学青年教师学术基金重点项目(39702011),江苏省自然科学基金(BK2010556)。

杨谋存(1979—),男,博士,副教授,主要从事结构抗疲劳控制技术,(E-mail)young-2004@tom.com。