烧结温度对SiO2-ZrO2体系陶瓷型芯材料性能影响研究

刘晓光, 齐长见, 贺莉丽, 唐定中, 肖程波,姚建省, 顾国红, 李 鑫

(1.北京航空材料研究院先进高温结构材料国防科技重点实验室,北京 100095;2.中航工业南方航空工业集团有限公司,湖南株洲 412002;3天津大学材料科学与工程系,天津 300072)

烧结温度对SiO2-ZrO2体系陶瓷型芯材料性能影响研究

刘晓光1, 齐长见1, 贺莉丽2, 唐定中1, 肖程波1,姚建省1, 顾国红1, 李 鑫3

(1.北京航空材料研究院先进高温结构材料国防科技重点实验室,北京 100095;2.中航工业南方航空工业集团有限公司,湖南株洲 412002;3天津大学材料科学与工程系,天津 300072)

采用传统的热压铸工艺制备可快速脱芯的定向、单晶空心涡轮叶片用SiO2-ZrO2体系陶瓷型芯材料,研究结果表明,该材料随烧结温度从1150℃增加到1200℃,收缩率变大,当烧结温度超过1200℃时,烧结收缩增加显著,1200℃烧结的陶瓷型芯晶粒发育比较完善,主要相组成为非晶SiO2、方石英、ZrO2,其综合性能最佳,室温强度可达42.9 MPa,1550℃具有较好的抗高温变形性和优异的高温强度,高温变形为0.1mm,高温强度可达27.9MPa,开气孔率可达30.4%,体积密度为1.92g/cm3,烧结收缩率仅为0.4%,方石英析出量20%左右,能够满足我国航空发动机高温合金空心涡轮叶片的浇注要求。

热压铸;空心叶片;陶瓷型芯;发动机;高温合金

航空发动机涡轮前温度不断提高,对空心叶片的使用要求苛刻,单从材料角度提高叶片使用温度有一定的局限,而采用复杂空心气冷结构可以将涡轮前进口温度提高到1650℃以上,陶瓷型芯的重要性日益突出。陶瓷型芯的性能直接影响着空心涡轮叶片的生产,而目前国内现有的陶瓷型芯在实际生产中常常由于综合性能较差而严重影响航空发动机的生产[1,2]。

陶瓷型芯在西方国家的熔模铸造中得到广泛应用,尤其在航空领域已经形成了专业化生产。如Certified alloy products合金公司下属的陶瓷公司,Cannon-Muskegon(C-M)公司下属的 Lake Erie Design陶瓷型芯公司等,这些公司专业生产陶瓷型芯可供军品和民品生产。美国Howmet公司、General Electric公司和 Cannon-Muskegon公司,英国 Rolls Royce公司、Doulton公司等都研制了各种成分的氧化硅基陶瓷型芯用于气冷空心叶片的生产。美国C-M公司已经形成一系列商品化,适用不同高温合金空心涡轮叶片的硅基陶瓷型芯。目前,欧美发达国家发动机空心涡轮叶片90%以上采用的是硅基陶瓷型芯,已经成功应用在等轴晶、定向柱晶和单晶空心涡轮叶片的生产中,其最高使用温度可以达到1650℃以上[3]。

采用SiO2-ZrO2体系为研究对象,通过调整配方和制备工艺,制备出满足高推比发动机空心涡轮叶片浇注要求的陶瓷型芯材料,并对其高温性能进行了深入研究。

1 实验材料和方法

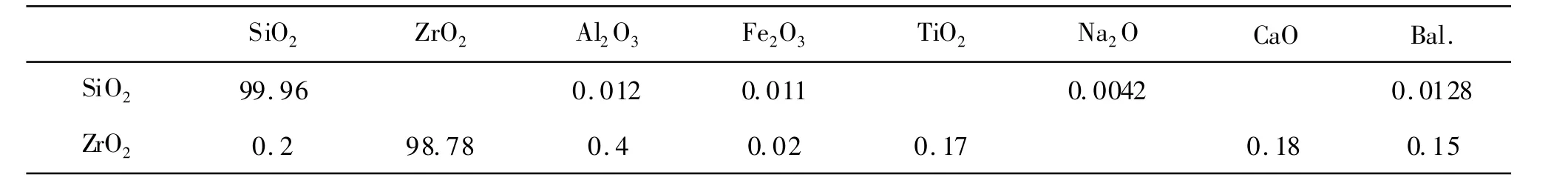

实验用陶瓷型芯T材料由透明石英玻璃粉(SiO2)和ZrO2粉组成,具体成分见表1。石英玻璃粉是江苏连云港生产,粉料粒度D50分别为和80μ m和10 μ m级配粉,ZrO2粉由天津生产,粒度 D50 为40 μ。根据HB5353.3-1986和HB5353.4-1986标准测试试样的强度和挠度,根据HB5353.2-1986标准要求外观无裂纹、气泡、变形等缺陷,试样尺寸:φ 4mm ×50mm,测量烧成收缩率。采用中科科仪公司KYKY-2800B型扫描电子显微镜观察型芯表面和断口形貌。物相分析采用DmaxIVA全自动X射线衍射仪上进行,利用CuKα,电压为35kV,电流为20mA。

陶瓷型芯T溶失性测定采用HB5353.6-1986标准,试样尺寸为4mm ×10mm ×30mm,腐蚀介质为氢氧化钠水溶液。

表1 透明石英玻璃粉和ZrO2粉化学成分组成(质量分数/%)Table 1 Chemical composition of vitreous quartz and zirconia powders(mass fraction/%)

2 实验结果与讨论

陶瓷型芯T主要由SiO2粉和ZrO2粉组成,其烧结过程主要通过SiO2粉完成,而SiO2粉的变体比较多,且在1200℃以上迅速析出方石英晶体,在方石英转变过程中伴随2.8%的体积变化,ZrO2粉是作为高温强化相弥散分布在SiO2基体中。实验中采用三种不同的烧结温度:1150℃(A),1200℃(B),1250℃(C),分别测试陶瓷型芯材料的开气孔率、体积密度、抗弯强度、高温挠度和方石英析出量,结果见表2。

由表2可以看出,在1200℃以前,随着烧结温度提高,室温强度和高温强度是增加的,这主要与SiO2粉的烧结程度有关,温度越高烧结趋动力越大,其体积密度也是最大的,室温强度最高可达42.9MPa,能够满足熔模铸造中蜡模制备的要求,高温强度可以达到27.9MPa,也能够满足1550℃高温金属液的浇注要求。当烧结温度超过1200℃时,由于方石英剧烈析出,陶瓷型芯材料体积变大,SiO2颗粒之间,SiO2颗粒与ZrO2颗粒相互挤压,产生微裂纹,直接影响材料的室温强度和高温强度,导致材料性能下降。经过半定量测量1250℃的析晶量比1150℃的析晶量提高了3倍多,1250℃析晶量达到了35%,陶瓷型芯T的烧结合格率明显下降,直接影响到制模成品率,陶瓷型芯的利用率极低,不利于熔模铸造中的大批量生产。国外文献提出高温强度大于8MPa就能满足高温合金叶片的浇注要求,但是随着高温合金叶片结构复杂程度的不断加大,最小冷却通道的厚度已经设计到0.15mm,为保证陶瓷型芯在浇注过程和金属液浸泡过程中不断裂,高温合金在凝固过程不产生裂纹的前提下,通常是尽可能提高陶瓷型芯的强度来应对高温合金叶片结构的变化[4~6]。

表2 陶瓷型芯T的主要性能Table 2 Properties of T ceramic cores

高温挠度即陶瓷型芯在高温下的抗变形能力,SiO2在高温使用过程中,发生非晶态向晶态的转变,型芯刚性增加,烧结温度增加能有效促进方石英析出量(析晶),析晶量越大,陶瓷型芯在金属液中的二次变形越小,高温合金空心叶片的包芯合格率和壁厚合格率越高,但是在低温烧结过程中要控制方石英析出量在30%左右,目的是为了保证型芯的其他使用性能和陶瓷型芯的利用率,当烧结温度低时(如1150℃),析晶只有11.4%,陶瓷型芯高温挠度就比较大,高温合金露芯和偏芯的倾向就大,这一点在陶瓷型芯使用实际使用过程中已经验证[7]。

体积密度和气孔率主要与材料体系和制备工艺有关,直接影响型芯在腐蚀液中的脱除,气孔率太大,型芯表面粗糙,高温合金铸件内腔的表面粗糙度达不到要求,气孔率太小,腐蚀液不容易渗透到型芯内部,造成型芯脱除困难,对于SiO2-ZrO2体系陶瓷型芯T而言,控制在30(质量分数)%左右脱芯性最佳,试棒10min就可以熔失干净[8,9]。

图1 不同烧结温度下陶瓷型芯断口形貌Fig.1 SEM micrographs of the fracture surfaces of ceramic with different sintering temperatures,(a)1150℃;(b)1200℃;(c)1250℃;(d)1250℃

图1为不同烧结温度下陶瓷型芯断口照片,由图1a可见1150℃烧结时,SiO2粉颗粒之间孔隙比较大,连接不够紧密,明显烧结程度不够,晶粒发育不完善。1200℃烧结后,方石英开始迅速析出,且有较大块方石英形成,如图1b,1250℃烧结后,由于析晶导致型芯材料体积发生变化,颗粒相互挤压,产生微裂纹,气孔大小不一,因此微裂纹的存在导致陶瓷型芯龟裂现象,而且晶粒开始长大,见图1c,d。ZrO2颗粒弥散分布,主要是阻碍SiO2高温下的粘滞运动,提高陶瓷型芯的高温性能。由于发动机空心叶片内腔结构越来越复杂,烧结过程中,陶瓷型芯变形和开裂的比较多,直接影响到陶瓷型芯的使用,长期试验发现,控制好陶瓷型芯收缩,能够有效的提高烧结合格率,减少陶瓷型芯变形和开裂的倾向,其中在烧结过程中,烧结温度对陶瓷型芯收缩的影响最为显著。图2是陶瓷型芯收缩率随烧结温度变化曲线,可见随着烧结温度增加,陶瓷型芯收缩率变大,在1200℃以下烧结收缩率变化并不显著,1200℃以上烧结时,随烧结温度增加,收缩率增加比较明显。当烧结温度为1250℃时,收缩率达到1.1%,这对于结构复杂、且尺寸比较大(﹥70mm)的陶瓷型芯而言,因变形和开裂而报废的就比较多,如图3所示。当烧结温度为1150℃时,陶瓷型芯零收缩,基本上消除了变形和开裂导致的型芯报废问题,但此时陶瓷型芯未烧结完全,晶粒发育不好(如图1a)方石英析出量比较少,材料在高温环境下的刚性比较差,从而导致陶瓷型芯高温(1550℃)挠度比较差(如表1),不适合于在定向和单晶合金浇注上使用。而1200℃烧结的陶瓷型芯,收缩仅为0.4%,型芯变形和开裂倾向小,与外型模具匹配比较好,同时该体系材料的综合性能最佳[10,11]。

图2 烧结收缩率与烧结温度关系曲线Fig.2 The curve of sinter shrinking and temperature

图4是SiO2-ZrO2体系陶瓷型芯的XRD物相分析,可见该体系陶瓷型芯主要由非晶SiO2、方石英,ZrO2组成,另有部分鳞石英和SiO2-ZrO2化合物组成,经实际使用表明该体系高温性能较佳,组织比较稳定[12]。

3 结论

采用合理级配的SiO2-ZrO2体系配方材料T,能够制备出快速脱芯的定向、单晶空心涡轮叶片用陶瓷型芯材料,该体系材料在1200℃下造型烧结,具有优异的综合性能,高温变形0.1mm,高温强度可达27.9MPa,开气孔率可达30.4%,体积密度为1.92g/cm3,烧结收缩率为0.4%,主要相组成为非晶 SiO2、方石英、ZrO2,该材料可以在 1550℃下使用,长时间经受高温金属液浸泡,包芯和壁厚合格率较高,能够满足航空发动机复杂结构高温合金空心涡轮叶片浇注要求。

[1]顾国红,曹腊梅.熔模铸造空心叶片用陶芯的发展[J].铸造技术,2002,23(2):80-8.

[2]廖华清.无余量熔模精密铸造[M].北京:国防工业出版社,1984.

[3]曹腊梅.国外定向和单晶空心叶片用陶芯的工艺特点[J].材料工程,1995,(5):20-31.

[4]覃业霞,张睿,杜爱兵,等.粉料粒度对氧化铝基陶瓷型芯材料性能的影响[J].稀有金属材料与工程,2007(8):711-713.

[5]HAO C H C,LU H Y.Optimal composition of zircon-fused silica ceramic cores for casting superalloys[J].J American Ceramic Society,2002,85(4):773-779.

[6]MILLER John J,EPPINK Donald L,LOXLEY Ted A,et al.Cores for Investment Casting Process[P].USP:4093017,1978.

[7]贺靠团.定向硅基陶芯生产使用中的重点问题[J].材料工程,1994,(2):44-45.

[8]航空铸造工艺手册编委会.航空铸造工艺手册[M].北京:航空工业出版社,1980.

[9]王宝生,成来飞,张立同,等.氧化铝基陶瓷型芯的脱芯工艺研究[J].铸造,2005,8:758-760.

[10]WU Haihua,LI Dichen,TANG Yiping,et al.Rapid fabrication of alumina-based ceramic cores for gas turbine blades by stereolithography and gelcasting[J].Journal of Materials Processing Technology,2009(209):5886-5891.

[11]董茵,汪文虎,海潮,等.一种解决陶瓷型芯开裂的方法[J].特种铸造及有色合金,2010,30(4):357-358。

[12]王毅强,成来飞,张立同,等.相组成与微观结构对硅基陶瓷型芯性能的影响[J].航空制造技术,2007,3:92-94.

Effect of Sintering Temperature on Ceramic Cores Performances of SiO2-ZrO2system

LIU Xiao-guang1, QI Chang-jian1, HE Li-li2, TANG Ding-zhong1,XIAO Cheng-bo1, YAO Jian-sheng1, GU Guo-hong, LI Xin3

(1.Beijing Institute of Aeronautic Materials,Beijing 100095,China;2.Avic South Aviation Industry Limitied Corporation,Zhuzhou 412002,Hunan China;3 Tianjin University,Tianjin 300072,China)

The easy leachable SiO2-ZrO2ceramic cores used in directional solidification and single crystal hollow blades were prepared by traditional hot-pressure casting.The results show that the a sintering shrinkage increased with the increasing sintering temperature from 1150℃ to 1250℃,and sintering shrinkage is increased markedly above 1200℃.Well-grown crystalline grains were shown,and main compositions are composed with non-crystal silica,cristobalite and zirconia.The material properties sintering at 1200℃are optimized,and bending strengths reach 42.9MPa,and best anti-deformation and bending strengths are also obtained at 1550℃.High temperature anti-deformation is 0.1mm,and the high temperature bending strength,pore,densiy and sintering shrinkage are 27.9MPa,30.4%,1.92g/cm3and0.4%respectively.The formations of cristobalite is about20%.It meets the pouring requirement for superallay hollow turbine blades of the aero-engine.

hot-pressure casting;hollow blades;ceramic cores;engine;superalloy

10.3969/j.issn.1005-5053.2011.5.012

TG132.3

A

1005-5053(2011)05-0062-04

2010-10-08;

2011-06-15

国防科工局基础科研项目(B0520060458)

刘晓光(1976—),男,博士,高级工程师,陶瓷材料专业研究,(E-mail)xiaogliu@sina.com。