TC11和TC4钛合金室温/400℃疲劳裂纹扩展特性研究

黄新跃, 张仕朝, 鲁 原, 于慧臣

(北京航空材料研究院,北京 100095)

TC11和TC4钛合金室温/400℃疲劳裂纹扩展特性研究

黄新跃, 张仕朝, 鲁 原, 于慧臣

(北京航空材料研究院,北京 100095)

TC11和TC4这两种变形对这两种钛合金室温和400℃的疲劳裂纹扩展试验结果及其特性进行了分析。试验结果显示,两种钛合金的室温疲劳裂纹扩展速率的数据比较集中,而400℃时的分散性比较大。通过对造成数据分散性的原因分析,认为以平均值为期望值的线性回归拟合方法会造成偏危险的估计,因此提出了以数据上边界为基础的Paris拟合方法。根据两种钛合金的室温和400℃时的数据,发现TC11的裂纹扩展速率比较低,具有较好的损伤容限性能。

钛合金;疲劳;裂纹扩展速率;数据拟合

TC11是我国开发的名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.25Si的高温钛合金[1,2],可在500℃以下长期使用,具有良好的综合性能,主要用来制作航空发动机的压气机盘、转子叶片等构件。TC4钛合金是一种在飞机结构上广泛使用的钛合金,具有优异的综合性能,长时间工作温度达到400℃,在航空发动机上也主要应用于压气机部件[3,4]。TC11和TC4都是 α+β型变形钛合金,其微观结构包括 α和 β两种组织,α相是密排六方结构,为常温组织,β相是体心立方结构,为高温组织。这两种组织的结合使得钛合金能够用于航空发动机的低压部件。压气机是航空发动机的重要组件,转子结构是压气机中的主要受力零件,在几乎每秒上万转的高速旋转状态下工作,承受着很高的离心负荷、振动负荷和热负荷,有时还面临机场沙尘环境,或者承受环境介质的腐蚀与氧化作用,工作条件十分恶劣。叶片由于高温蠕变、外物损伤、原始材料缺陷等原因产生微裂纹,在疲劳载荷的作用下,可能逐渐扩展造成叶片折断[5]。折断的叶片碎片会进而打坏发动机其他部件,造成停车等事故。经验教训使得损伤容限设计思想得到发展和应用,美国空军在2002年版航空发动机完整性大纲中,将那些可能由于断裂造成发动机严重事故的部件定义为断裂关键件,对断裂关键件要进行损伤容限设计,对材料含缺陷特性要进行疲劳断裂分析和试验测试[6,7],比如裂纹扩展试验。

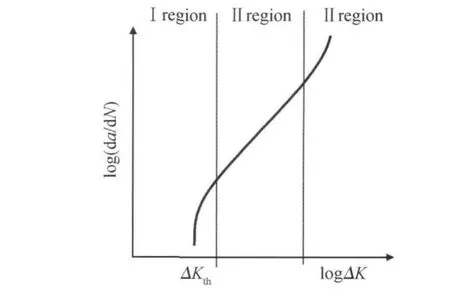

对于材料的长裂纹扩展特性,目前通用的方法是采用中心裂纹拉伸试样或单边裂纹的紧凑拉伸试样进行试验[8,9]。材料裂纹扩展速率da/dN和裂纹扩展驱动力 Δ K的双对数关系一般呈现三个典型的阶段特征,见图1的曲线所示,其中,I区是低 Δ K区段,表征了裂纹扩展门槛值特征,Ⅲ区是裂纹快速扩展至断裂的区段,中间的Ⅱ区是裂纹稳定扩展区段,Ⅱ区内da/dN和 Δ K的双对数关系可以近似地用一条直线表示[10],但是在直角坐标下,da/dN和Δ K是指数关系,其表达式为:

式中,a是裂纹长度,N是疲劳载荷循环数,Δ K是应力强度因子范围,C,n是材料常数。

图1 典型的裂纹扩展三阶段示意图Fig.1 Schematic of three regions of typical crack-growth curve

对Ⅱ区的疲劳裂纹扩展数据,一般采用线性回归(最小二乘法)的Paris公式进行直线拟合,这是一种以平均值为期望值的数据处理方法,对数据分散性很小的情况不会引起明显的误差。但是高温裂纹扩展速率试验数据经常是分散的,用基于平均值的拟合方法就会存在问题。本文研究了室温和高温下TC4和TC11钛合金裂纹扩展性能的特征,对裂纹扩展分散性的原因进行了讨论,并提出了比较安全的数据拟合方法。

1 材料和力学性能

1.1 材料

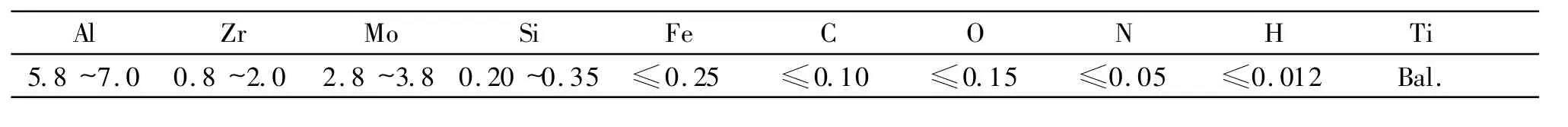

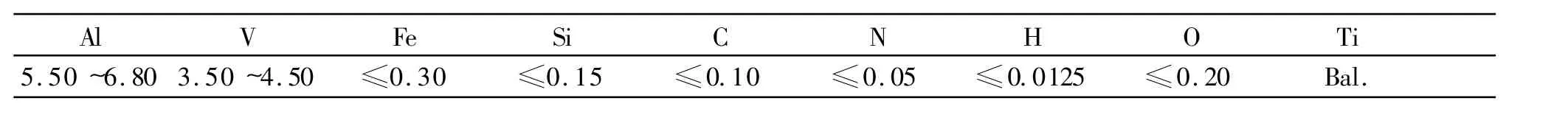

TC11和TC4合金的化学成分分别见表1和表2。

表1 TC11钛合金的化学成分(质量分数/%)Table 1 Chemical composition of TC11 alloy(mass fraction/%)

表2 TC4钛合金的化学成分(质量分数/%)Table 2 Chemical composition of TC4 alloy(mass fraction/%)

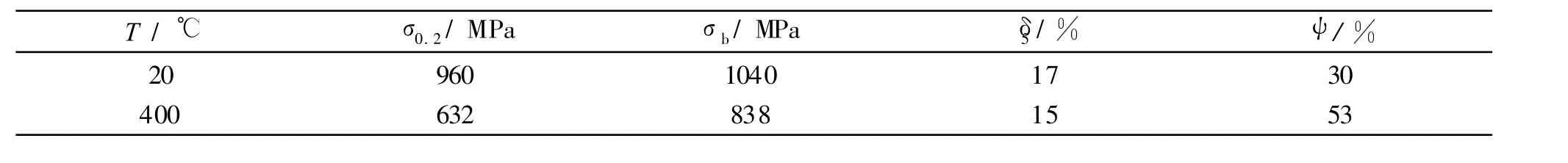

1.2 拉伸性能

TC11和TC4合金的室温(按20℃计)和400℃的拉伸性能分别见表3和表4。对比表3和表4数据,可以看出,TC11合金的室温和400℃的屈服强度、抗拉强度均比TC4合金都略高一些。

表3 TC11钛合金拉伸性能Table 3 Mechanical properties of TC11 alloy

表4 TC4钛合金拉伸性能Table 4 Mechanical properties of TC4 alloy

2 裂纹扩展试验过程和数据

2.1 试验过程

裂纹扩展速率试验室温采用国标GB/T6398—2000,高温采用航空标准HB 7680—2000。试样形状为紧凑拉伸(CT)试样,试样宽度W=40 mm,厚度B=10 mm。最小与最大载荷之比(应力比R)为0.1。裂纹扩展量室温时采用读数显微镜测量,高温时采用长距离显微镜和图像系统测量。

2.2 TC11钛合金裂纹扩展速率试验数据

图2为TC11钛合金在不同温度下的裂纹扩展曲线,其中实心三角形代表室温(RT)的裂纹扩展速率数据,空心菱形代表400℃的数据。从图2可以看出,室温时,裂纹扩展数据分散性很小,400℃时,分散性明显增加。由于数据非常分散,低速部分与室温的数据点重合,而高速部分裂纹扩展速率有所增加。数据分散的原因一方面可能是材料的高温特性本身,另一方面可能是试验中裂纹测量误差,因为高温时裂纹长度测量的准确性有所下降。

2.3 TC4钛合金裂纹扩展速率试验数据

图3为TC4合金在不同温度下的裂纹扩展曲线,其中实心三角形代表室温的裂纹扩展速率数据,空心菱形代表400℃的数据。从图3来看,与TC11钛合金合金类似,室温时TC4钛合金合金的裂纹扩展数据分散性很小,高温时分散性比较大。但是与TC11钛合金相比,TC4钛合金400℃时分散性稍微小些。另外,室温裂纹扩展速率数据有非常明显的、如图1所示的三个阶段,低速阶段比400℃的数据低很多,中速部分略低于400℃的数据,部分与其重合,而高速部分裂纹扩展速率比400℃的速率还要高,温度的提高对TC4钛合金的低速裂纹扩展速率的促进作用比较明显。

3 分析与讨论

3.1 裂纹扩展速率拟合方法讨论

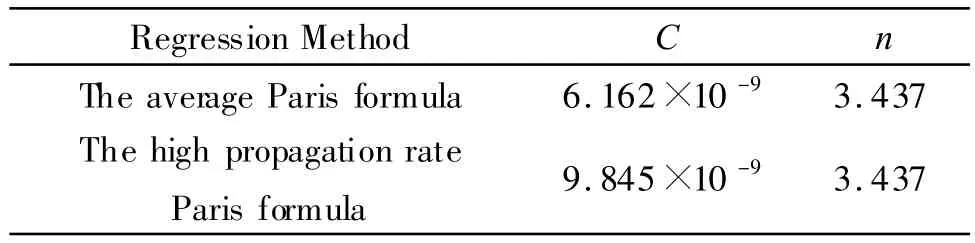

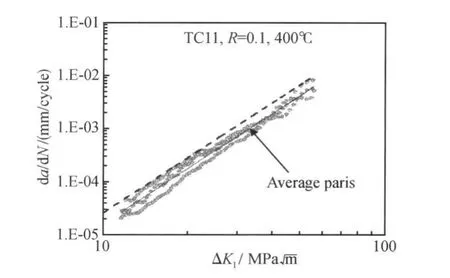

采用标准试验方法获得的室温裂纹扩展速率da/dN-Δ K数据,通常分散性很小,所以采用Paris公式拟合时,一般取以平均值为期望值的最小二乘法线性回归就可以了。但是本研究中,TC11钛合金400℃的da/dN-Δ K数据分散性比较大,如果仍然采用这种基于平均值的拟合方法,数据很可能偏危险。裂纹扩展速率曲线的解读与其他材料力学性能不同,其危险点是数据的上边界,因为裂纹扩展速率越高,材料或结构的疲劳寿命越短。以TC11钛合金400℃的da/dN-Δ K数据拟合为例,图4是图2的TC11钛合金400℃da/dN-Δ K数据,其中的细实线是平均值拟合线。为了说明分散性的影响,又做了一条与平均值平行的直线,位于da/dN-Δ K数据分散区的上边界,见图4中虚线,两条直线的Paris公式常数见表5。由于两条直线斜率相同,所以指数n是相同的,但是常数C不同。两者相比,上边界数据拟合方法的裂纹扩展速率是平均值拟合的1.6倍。根据TC11合金的CT试样的试验a-N曲线比较也发现,两个不同扩展速率的试样,其裂纹扩展寿命相差近1倍。所以,对分散性大的da/dN-Δ K数据,采用传统的线性回归处理方法是不合适的。

表5 两种拟合方法得到的Paris公式系数Table 5 The coefficients obtained by two regression methods

图4 在400℃下TC11钛合金 da/dN-Δ K曲线的两种拟合方法Fig.4 The da/dN-Δ K data of TC11 alloy at 400 ℃with two regression curves

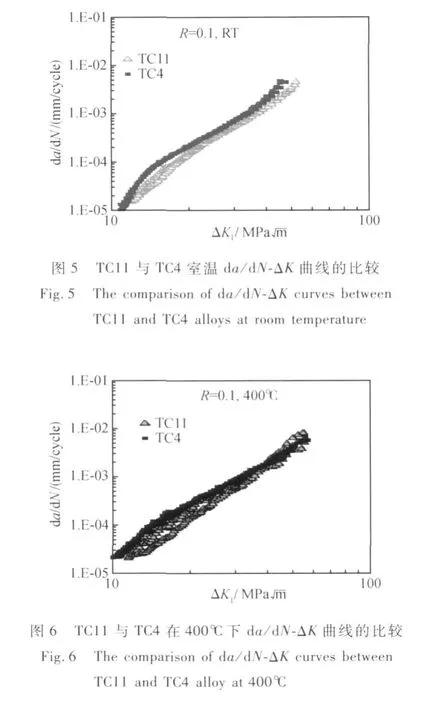

3.2 两种钛合金的裂纹扩展特性比较

TC11和TC4都是 α+β型变形钛合金,都具有优异的综合性能,较好的疲劳性能,长时间工作温度都达到了400℃。图5和图6分别给出了这两种钛合金室温和400℃时裂纹扩展速率的比较,这些数据表明,无论是室温还是在400℃,TC11钛合金的裂纹扩展速率都比TC4钛合金低,说明TC11钛合金抗裂纹扩展能力比TC4钛合金有一些提高,也就是说,TC11钛合金室温和400℃的损伤容限性能都优于TC4钛合金。

4 结论

从疲劳裂纹扩展试验的结果来看,TC11钛合金的400℃裂纹扩展速率数据比较分散,有材料本身特性的原因,也有高温测试方法的原因。在存在较大分散性的情况下,常规的以平均值为期望值的Paris公式处理就不适用了,因为会得到偏危险的预测结果。解决的方法之一是采用上边界数据拟合方法,简单的说,就是把中值Paris公式向上平移,使所有数据点都在其下,这样的拟合方法是比较合理的。通过试验数据比较还发现,TC11合金的抗疲劳裂纹扩展性能比TC4合金要高,特别是在低 Δ K范围。

[1]毕中南,张麦仓,周世杰,等.TC11合金热变形特性及变形参数对组织的影响[J].航空制造技术,2009,(10):77-81.

[2]董洁,李渭清,冯永琦,等,锻造工艺对TC11饼材显微组织的影响[J].稀有金属快报,2006,25(11):26-31.

[3]李重河,朱明,王宁,等.钛合金在飞机上的应用[J].稀有金属,2009,33(1):84-91.

[4]中国航空材料手册 第2版[M].北京:中国标准出版社,2002.

[5]Lucjan WITEK,Crack propagation analysis of mechanically damaged compressor blades subjected to high cycle fatigue[J].Engineering Failure Analysis,2011,(18):1223-1232.

[6]赵福星.以耐久性和损伤容限为中心的现役发动机寿命控制方法[J].航空动力学报,2001,16(4):305-308.

[7]许鄂俊.缺陷、损伤、微裂纹对航空发动机构件服役总寿命及可靠性的影响[J].航空发动机,2003,29(2):11-15.

[8]GB/T 6398—2000金属材料疲劳裂纹扩展速率试验方法[S].北京:中国标准出版社,2001.

[9]HB 7680—2000金属材料高温疲劳裂纹扩展速率试验方法[S].北京:中国航空工业总公司第三〇一研究所,2000.

[10]PARIS PC,ERDOGAN F.A critical analysis of crack propagation laws[J].Trans ASME Series D,1963,85:528–35.

Investigation on Fatigue Crack Propagation Behavior of TC11 and TC4 Ti Alloys at Room Temperature and 400℃

HUANG Xin-yue, ZHANG Shi-chao, LU Yuan, YU Hui-chen

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The fatigue crack propagation behaviors of two brands titanium alloys,TC11 and TC4,are studied.Fatigue crack propagation rate tests at room temperature and 400℃were carried out.Results of the tests indicate that the experimental data at 400℃seems more scatter than data at room temperature for both Ti alloys,especially for TC11.The reason of data scatter is discussed.Because of the high data scatter,the linear regression based on the average expectation is no longer suitable.Thus the prediction is non-conservative because of the large deviation of crack propagation rates on the high rate side.A new data fitting policy based on high propagation rate points is proposed.It is found that at room temperature and400℃,the crack propagation rate of TC11 is slower than TC4.Consequently TC11 is better than TC4 from the damage tolerance point of view.

titanium alloy;fatigue;crack propagation rate;data fitting.

10.3969/j.issn.1005-5053.2011.5.016

TG146.2

A

1005-5053(2011)05-0082-04

2010-09-20;

2011-02-02

黄新跃(1959—),女,博士,研究员,从事疲劳断裂研究,(E-mail)xinyuehuang@yahoo.com.hk。