DD3合金TLP扩散焊等温凝固过程研究

李晓红, 叶 雷, 钟群鹏, 曹春晓, 熊华平

(1.北京航空材料研究院,北京 100095;2.北京航空航天大学,北京 1000191)

DD3合金TLP扩散焊等温凝固过程研究

李晓红1, 叶 雷1, 钟群鹏2, 曹春晓1, 熊华平1

(1.北京航空材料研究院,北京 100095;2.北京航空航天大学,北京 1000191)

采用一种含B中间层合金在不同温度下保温不同时间TLP连接DD3高温合金。观察不同连接规范下的焊缝组织并测定了焊缝中央共晶区域的宽度。研究发现,焊缝中央共晶宽度与保温时间的1/2次方成反比。由此推算出1150℃,1200℃和1250℃连接温度下等温凝固完成所需时间分别不超过3h,2h和1h。通过建立扩散模型并利用菲克第二定律的误差函数解,分别根据Ni-B和DD3-B模拟相图,计算了不同连接温度下焊缝完成等温凝固所需要的时间。计算结果表明对于给定的连接系统,存在一个连接温度的最佳值,在该温度下,焊缝等温凝固完成所需的时间最短。结果表明,对于DD3合金的TLP扩散焊,采用1250℃的连接温度比较合适。

瞬间液相扩散焊;等温凝固;模型

高温合金由于其良好的高温性能而被广泛应用于航空发动机热端部件如涡轮工作叶片和导向叶片。随着航空科学技术的发展,发动机性能要求越来越高,对制造叶片用高温合金的耐热性等性能的要求也相应提高。单晶高温合金由于没有晶界,且通过提高合金固溶温度及去除C,B,Zr,Hf等会降低合金初熔点的元素等方法使其高温性能明显好于普通铸造高温合金,是目前最优越的涡轮叶片用材料[1]。同时在叶片的结构设计上采取了在叶片内部制造复杂内部冷却通道的空心结构,通以高压空气强制冷却以进一步提高冷却效率,从而进一步提高发动机性能。对于这种复杂空心结构,仅凭铸造技术难以实现,钎焊或过渡液相(TLP)扩散焊是制造空心汽冷叶片的关键技术之一。TLP扩散焊综合了钎焊和固相扩散焊二者的优点,其与钎焊的区别在于该方法实现了等温凝固,形成的接头组织性能与固相扩散焊类似,不像钎焊接头与基体有较大的差异。同时工艺简单,不像固相扩散焊对焊前准备及设备条件要求那么高。因此,是一种非常适合于高温合金的连接方法。目前,国外已有该方法的实际应用并取得了良好效果[2,3],在单晶合金的TLP扩散焊研究中也取得了一定进展[4~8]。

DD3合金为北京航空材料研究院研制的第一代单晶高温合金[9,10],其成分较简单,不含稀缺贵重元素,成本较低,中、高温性能良好,力学性能与国外第一代单晶合金PWA1480相当。合金还具有优越的抗热疲劳性能,组织稳定性好,适合于制作1040℃以下工作的燃气涡轮转子叶片和在1100℃以下工作的导向叶片。本研究采用自制中间层合金对DD3合金进行不同温度下的TLP扩散焊,并对其等温凝固过程进行了研究。

1 实验材料及方法

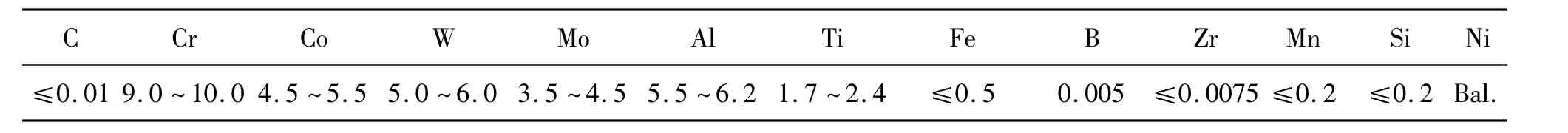

实验用母材为DD3高温合金,其主要成分见表1。TLP扩散连接用中间层合金D1F为在DD3合金成分基础上去除Al,Ti元素后再加上一定量的降熔元素B制成的箔状带材,其厚度约为20μm。

在1150℃,1200℃和1250℃分别保温 5min,10min,30min,1h和2h进行 DD3合金扩散连接等温凝固实验。装配时在试样中间夹两层中间层合金箔(厚度约20μm)后两侧氩弧点焊定位,间隙约为40μm。实验方法为首先在真空炉内相应温度下保温2min使中间层合金熔化填缝后再封装在真空石英管中加热至该温度保温一定时间后取出淬水。然后将每个试样剖开,磨平并腐蚀(腐蚀液配方为硝酸∶氢氟酸∶甘油 =1∶3∶5),在光学显微镜下观察各接头的显微组织,测量焊缝宽度、焊缝中央的共晶宽度以及由于中间层合金中的B向母材扩散而在近缝区部位形成的硼化物分布区的宽度。在测量硼化物分布区宽度时,观察到硼化物分布集中的区域受腐蚀程度较严重,在焊缝两侧有明显的两条黑带,因此以该区的宽度作为硼化物集中分布的区域。

表1 DD3合金的主要成分(质量分数/%)Table 1 Compositions of the experimental base material(mass fraction/%)

2 实验结果与分析

2.1 不同连接温度下的接头组织

不同连接温度下的接头组织见图1。从图1可以看出,在1150℃,1200℃,1250℃下保温5min时,所有的接头均已开始发生等温凝固,液固界面已向焊缝中心迁移一定距离,在焊缝中形成附生于单晶母材的先结晶固溶体和保温结束后残留在中心的液相水淬后形成的低熔点共晶相。在焊缝与母材界面处的基体中生成大量的硼化物,尺寸很小,形状多为点、块状。保温时间延长,近缝区的硼化物尺寸增大,数量减少,并且有细长的针状硼化物出现。继续延长保温时间,硼化物的数量减少,距焊缝中央的距离也越来越远。

图1 不同连接温度下保温不同时间的接头组织Fig.1 Microstructure of joint bonded at different temperature for different time (a)1150℃ /5min;(b)1150℃ /30min;(c)1150℃ /2h;(d)1200℃ /5min;(e)1200℃ /30min;(f)1200℃ /2h;(g)1250℃ /5min;(h)1250℃ /30min;(i)1250℃ /2h

2.2 等温凝固过程分析

等温凝固阶段从原理上讲是焊缝液相中的溶质原子不断向液固界面扩散,进而从液固界面继续向固体中扩散,使液相中溶质原子的浓度降低,当液固界面溶质原子的浓度降低到固相线时,等温凝固开始,液固界面向液相中推进,直到焊缝中所有液相都凝固为固相。由此可见,等温凝固过程主要是受溶质原子固相扩散控制的过程。

判定焊缝等温凝固完成时间可以根据焊缝中有无残留低熔点共晶相来实现,当焊缝中没有低熔点共晶相存在时,可以认为等温凝固阶段已经完成。对在1150℃,1200℃和1250℃连接温度下分别保温5min,10min,30min,1h 和 2h 进行水淬后的接头组织中央低熔点共晶区域宽度进行测量,结果见图2。可见在1150℃,1200℃以及在1250℃保温10min后焊缝中的共晶百分数随扩散时间平方根增加而降低,基本呈线性反比关系,且其斜率随温度的升高而增大,由图2可以确定焊缝等温凝固的完成时间最长分别不超过3h(外推),2h,1h。在1250℃保温初期,焊缝中共晶百分数有一个陡降过程,这主要是由于温度提高使B扩散速率加快的同时也使母材的溶解量增加,导致焊缝中液相总量短期快速增加,但此过程不会持续太长,因为B的快速扩散和母材的大量溶解均会导致焊缝中的B含量快速降低,从而使焊缝很快发生等温凝固,降熔元素向母材扩散的距离也相应增大,使得焊缝中共晶百分数陡降过程逐渐趋于平缓。

图2 焊缝中共晶百分数随保温时间延长的变化Fig.2 Variation of the eutectic percentage in the bonding seam with holding time

高温合金的一般凝固特性在一定程度上可用单相合金结晶体系的模式来描述[11]。W.F.Gale等[12]认为可以将固相母材和液相中间层合金看做连续介质。基于此,同时考虑到本研究所用中间层合金成分中除B元素外,其他元素与母材含量大体相当,且刚开始富集着B元素的区域尺寸(中间层合金厚度)与整个被焊试样比较来说相对要小得多,因此,可以将这一系统的扩散问题看作为扩散物质集中于宽度为2H区域内的无限系统中的扩散问题来处理[13],如图3 所示。

图3 扩散物质集中于宽度为2H区域内的无限系统中的扩散Fig.3 Diffusion of the diffusate within a 2H-width in an infinite system

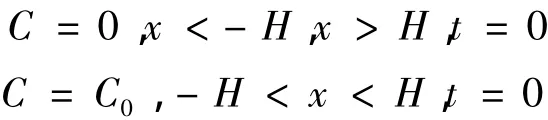

设扩散物质在初始宽度2H=W0范围内的浓度为C0,其他区域的浓度为零,坐标原点设在焊缝的中央,故其初始条件为:

由此可求得在某一温度恒温扩散一段时间后,扩散物质在该系统中的浓度分布。利用误差函数求得的解为:

其中C(x,t)是距焊缝中央距离x和时间t的函数,D是降熔元素在固相母材中的扩散系数。由式(1)可以求得等温凝固结束需要的时间tIS,即在x=0处,中间层合金中降熔元素浓度降至固相线浓度CS时的时间。

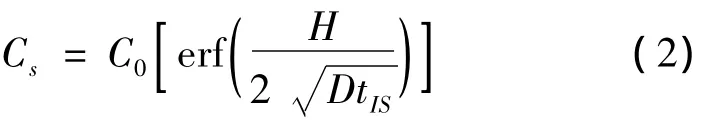

根据Ni-B相图(如图4),假设其固相线近似为直线,共晶温度时硼元素在镍中的极限溶解度为0.028%(质量分数,下同),对应原子分数为0.15%,则可知 Cs= - 6.93 × 10-5T+0.1007,1150℃,1200℃,1250℃的 CS分别为 Cs1:0.021%,Cs2:0.017%和 Cs3:0.014%。

文献[14,15]采用含 B中间层合金 TLP扩散连接单晶合金CMSX-2,CMSX-4。研究表明焊缝等温凝固的表观激活能(对应于降熔元素B的扩散激活能 Q)为248~266kJ/mol。由 D=D0exp-Q/RT可以得到在不同温度下B在镍中的扩散系数D1150℃=6.38 × 10-10m2/s,D1200℃=1.30 × 10-9m2/s,D1250℃=2.53 × 10-9m2/s,其中 Q=248kJ/mol[14,15],D0=0.81m2/s[16]。

根据式(2),C0为中间层合金原始 B浓度3.8%,H为单层中间层合金箔厚度20μm,可算出D1F中间层合金TLP连接DD3合金等温凝固结束所需时间在1150℃,1200℃,250℃三种连接温度下分别为 1.86h,1.31h,1.04h,在 1250℃时与图 3 所显示实验结果相同,但在1150℃,1200℃所需具体时间数值均小于图3的外推结果。

图4 Ni-B相图Fig.4 Phase diagram of Ni-B system

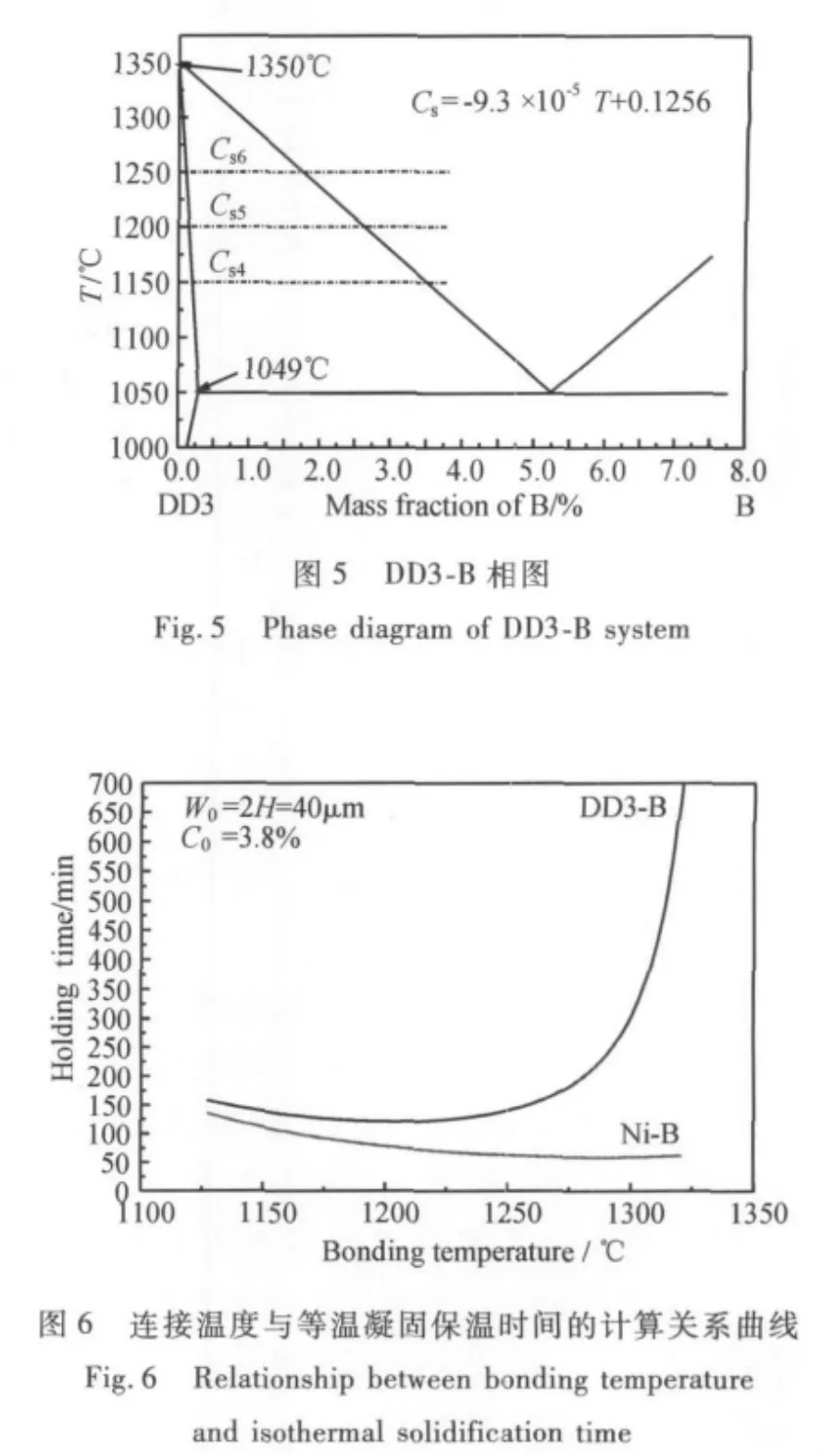

假设DD3-B的相图与Ni-B共晶相图形式类似,为图5形式,取DD3熔点为1350℃,共晶线以及B在Ni中的极限溶解度基本保持不变。由图5取1150℃,1200℃,1250℃ 下的 CS分别为 0.019%,0.014%,0.0093%,其他值不变,则由式(2)可得到等温凝固结束需要的时间在 1150℃,1200℃,1250℃三种连接温度下分别为 2.32h,2.02h,2.34h。由此可见在1150℃,1200℃与前面的实际实验结果非常接近,但在1250℃等温凝固结束需要的时间计算值不仅未降低,反而提高。基于误差函数erf(β)值较小时(小于0.1)与β值基本呈线性关系的前提,由式(2)可知,当C0,H为常数时在某一温度下等温凝固结束需要的时间tIS与该温度下溶质原子在母材中的扩散系数D以及在该温度下溶质原子在母材中的极限溶解度CS的平方成反比,即tIS=K/(DC2S)。温度的提高加速溶质原子向母材中的扩散,有利于液相的快速凝固,但同时带来CS的降低又会促进母材的溶解,因此,当温度的提高使DC2S增加时,tIS减少,反之则增加。图5中取DD3熔点1350℃,比Ni的熔点1453℃降低了103℃,而共晶线以及B在Ni中的极限溶解度基本保持不变,使固相线的斜率增加,同样温度下对应的CS值减少,这时1200℃的 DC2S值为 2.55 ×10-13,而 1250℃的DC2S值为2.19 ×10-13,总体上使 tIS增加。以上说明对某一合金系统,等温凝固完成所需的时间有一个最低值。图6是根据式(2)并分别利用Ni-B相图及DD3-B模拟相图计算的连接温度与等温凝固保温时间的关系曲线,由此可以看到:利用Ni-B相图计算时,连接温度为1289℃时对应的保温时间最短为59min,且在1270~1307℃的范围内,保温时间均不超过60min;而利用DD3-B模拟相图计算,连接温度为1204℃时对应的保温时间最短为121min,且在1194~1213℃的范围内,保温时间均不超过122min。该结果与 W.D.MacDonald和 T.W.Eager在对用Ni-B中间层TLP扩散连接Ni基高温合金时的等温凝固动力学进行研究时所取得的结果是一致的[17],即对于不同的母材与中间层合金连接系统,选择的连接温度不是越高越好,其选择应既促进接头的等温凝固和溶质原子向母材的扩散,同时不会造成液相中间层合金对母材的过分溶解。

上述分析说明,采用D1F中间层合金TLP扩散焊DD3合金也存在一个最佳连接温度。图2的实验结果表明,连接温度在1150~1250℃范围内变化时,焊缝等温凝固完成所需的时间随连接温度提高而缩短,考虑到与母材热制度的匹配性,DD3单晶的TLP扩散焊选用其固溶处理温度1250℃比较合适,在该温度下可在1h内完成焊缝的等温凝固。

3 结论

(1)利用一种含 B中间层合金在 1150℃,1200℃和1250℃三种温度下分别保温不同时间TLP连接DD3合金,发现焊缝中央共晶宽度与保温时间的平方根成反比关系,由此推断出在 1150℃,1200℃和1250℃三种温度下等温凝固所需时间最长分别不超过 3h,2h,1h。

(2)对于不同的母材与中间层合金连接系统,选择的连接温度不是越高越好,其选择应既促进接头的等温凝固和溶质原子向母材的扩散,同时不会造成液相中间层合金对母材的过分溶解。而连接温度存在一个最佳值,在该温度下,焊缝等温凝固完成所需的时间最短。

(3)对于DD3合金的扩散焊,连接温度选用母材的固溶处理温度1250℃比较合适,在该温度下,焊缝的等温凝固可在1h内完成。

[1]GELL,M,DUHL D N,GIAMEI A F.The Development of Single Crystal Superalloy Turbine Blades[C]//superalloys,1980,Warrendale,PA:TMS,1980:205 -214.

[2]GELL,M,DUHL D N,GUPTA D K.et al.Advanced superalloy airfoils[J].J of Metals,1987,(7):11 -15.

[3]ERICKSON G L.The Development and Application of CMSX-10[C]//Superalloys 1996.Warrendale,PA:TMS,1996:35-44.

[4]GIAMEI A F,SALKED R W,HAGER,C W.Energy efficient engine high-pressure turbine single crystal vane and blade fabrication technologyreport[R]. NASA-CR-164500,1981.

[5]NISHIMOTOK,SAIDA K,KIM D,et al.Transient liquid phase bonding of Ni-base single crystal superalloy CMSX-2[J].ISIJ International,1995,35(10):1298 -1306.

[6]NINSHIMOTO,K,SAIDA K,KIM D,et al.Bonding phenomena and joint properties of transient liquid phase bonding of Ni-base single crystal superalloys[J].Welding in the World,1998,41(2):121 -131.

[7]NISHIMOTO K,SAIDA K,KIM D,et al.Homogenization behavior of alloying element during transient liquid phase bonding of Ni-base single crystal superalloy(Report 8)[J].Quarterly Journal of the Japan Welding Society,1997,15(3):509-514.

[8] NAKAO Y,SAIDA K,NISHIMOTO K,et al.Oxidation and recrystallization behaviors of Ni-base single crystal superalloy,CMSX-2.Transient liquid phase bonding of Nibase single crystal superalloy(Report 1)[J].Quarterly Journal of the Japan Welding Society,1996,14(4):723 -730.

[9]吴仲棠,温仲元,陈德厚.DD3单晶合金的成分设计和实验研究[J].金属学报,1987,23(4):171-178.

[10]《中国航空材料手册》编辑委员会.中国航空材料手册(第2卷):变形高温合金 铸造高温合金[M].北京:中国标准出版社,2002:792-806.

[11]麦克莱恩M.定向凝固高温材料[M].陈石卿,陈荣章,译.北京:航空工业出版社,1989:13-57,121-160.

[12]GALE W F,WALLACH E R.Wetting of nickel alloys by nickel based brazes[J].Materials Science and Technology,1990,6(2):170 -175.

[13]夏立芳,张振信.金属中的扩散[M].哈尔滨:哈尔滨工业大学出版社,1989:20-41.

[14]NISHIMOTO K,SAIDA K,KIM D,et al.Transient liquid phase bonding of Ni-base single crystal superalloy CMSX-2[J].ISIJ International,1995,35(10):1298 -1306.

[15]NISHIMOTO K,SAIDA K,KIM D,et al.Bonding phenomena and joint properties of transient liquid phase bonding of Ni-base single crystal superalloys[J].Welding in the World,1998,41(2):121 -131.

[16]张新平,史耀武,任耀文.镍基非晶态及晶态钎料真空钎焊时母材在钎料中溶解特性的研究[J].航空材料学报,1996,16(3):50-56.

[17]MACDONALD W D,EAGAR T W.Isothermal solidification kinetics of diffusion brazing[J].Metall Trans(A),1998,29(1):315 -325.

Isothermal Solidification Process of TLP Diffusion Bonding for DD3 Superalloy

LI Xiao-hong1, YE Lei1, ZHONG Qun-peng2, CAO Chun-xiao1, XIONG Hua-ping1

(1.Beijing Institute of Aeronautical Materials,Beijing 100095,China;2.Beihang University,Beijing 100191,China)

The TLP bonding process for DD3 superalloy using a B-contain interlayer alloy with different temperature and holding-time is analyzed.Microstructures of different joints were observed and the widths of the eutectic zone of the centre of the joints were measured.It shows that the width is inversely proportional to the square root of holding time.Based on the result,the time for isothermal-solidification at 1150℃,1200℃ and 1250℃ are not more than 3h,2h and 1h respectively by the estimation.By establishing the diffusion model and using the error function solution to the second Fick's law,the time for isothermal-solidification at different temperature is calculated by Ni-B phase-diagram and DD3-B analogous phase-diagram,respectively.The calculated results show that for a certain bonding system,there exists an optimum temperature at which the time for isothermal solidification is the shortest.According to the experimental results,it is suitabk to choose 1250℃ as the bonding tamperatune for DD3 superalloy.

transient phase diffusion bonding;isothermal solidification;model

10.3969/j.issn.1005-5053.2011.6.001

V223;V215.5

A

1005-5053(2011)06-0001-06

2011-10-08;

2011-10-20

李晓红(1962—),男,博士,研究员,主要从事新型材料及结构件钎焊、扩散焊研究,(E-mail)lixiaohong621@yahoo.com。