等离子表面Cr-Si合金化改善TiAl基合金高温性能的研究

李亚非, 张平则, 许浩

(1.南京航空航天大学材料科学与技术学院,南京 211106;2.中航工业中南传动机械厂军品分厂,长沙 410200)

等离子表面Cr-Si合金化改善TiAl基合金高温性能的研究

李亚非1, 张平则1, 许浩2

(1.南京航空航天大学材料科学与技术学院,南京 211106;2.中航工业中南传动机械厂军品分厂,长沙 410200)

利用等离子表面合金化技术,在TiAl基合金表面实现了Cr-Si二元共渗。使用扫描电镜(SEM)、能谱(EDS)和X衍射仪(XRD)检测了合金渗层的形貌、合金元素含量与相组成,并研究了合金化处理对TiAl基合金高温抗氧化性能与高温耐磨性能的改善效果。结果显示,合金渗层组成相为Cr3Si及Laves相TiCr2,过渡层物相主要为Al8Cr5与Al3Ti,合金层内Cr,Si元素含量呈梯度分布。经高温氧化,合金渗层表层形成致密CrO2,内层形成连续Al2O3阻隔层,其氧化动力学曲线呈现典型的抛物线型。较之原始TiAl基合金摩擦学特性,Cr-Si合金渗层的磨粒磨损程度降低极大,氧化磨损受到抑制,其相对耐磨性能提高了17.3倍。

TiAl基合金;等离子表面合金化;高温抗氧化性能;高温耐磨性能

TiAl基合金由于具有较高的比强度,比模量及较好的抗高温蠕变能力,成为未来具有竞争力的航空发动机用金属材料之一[1]。但是,随着航空动力事业的进一步发展,发动机推力、效率的提升必将导致工作温度的相应提高,则对材料的高温性能提出更苛刻的要求。

目前,世界先进的高性能涡轮风扇发动机燃烧室,涡轮叶片等部件工作温度均超过1300℃,空气流量高达数十千克/秒[4]。服役条件决定了选材方面对材料高温抗氧化性能与耐磨性能两方面的要求。TiAl基合金高温性能方面的缺陷体现在:(1)高温耐磨性差,高温下TiAl基合金发生包括黏着、氧化、磨粒磨损等多种形式较严重的磨损[2];(2)超过600℃抗氧化能力陡降[3],表面形成疏松TiO2。

改善TiAl基合金高温抗氧化性能的研究工作起步较早,取得了大量的研究成果:对TiAl基合金进行 Cr,Nb,Si合金化[5~8],表面形成包覆涂层[9],制备扩散渗层[10]等均有效地提高了合金高温抗氧化性能。而高温摩擦磨损过程是一个受材料韧性、表面硬度及摩擦条件等多方面因素影响的过程,机理较复杂,目前针对改善TiAl基合金高温耐磨性能的研究工作尚不多见,因此,改善TiAl基合金抗氧化性能同时兼顾其耐磨性的研究显得尤为重要。

等离子表面合金化技术是一项优质、高效的表面工程技术[11],制备的合金层厚度较厚,表面合金元素含量高,与基体结合状况好,是改善TiAl基合金高温性能的理想技术。根据已有研究者在TiAl基合金表面Cr合金化的成果[12]可知,Cr原子将替代Ti,与Al原子形成高强度Al-Cr金属间化合物,对提高耐磨性有利;而由文献[8]可知,Si元素是强烈抑制TiAl基合金发生氧化的元素。基于上述考虑,本实验确定利用等离子表面合金化技术在TiAl基合金实现Cr-Si合金化,并探索合金化处理对TiAl基合金高温抗氧化性能与高温耐磨性能的改善效果。

2 实验与测试方法

2.1 合金化实验

实验用基体材料为北京钢铁研究总院高温材料研究所熔炼的TiAl基合金(TAC-2),尺寸为10mm×10mm×3mm。其名义化学成分如表1所示,组织为层状γ-TiAl夹杂α2-Ti3Al。将TiAl基合金用水砂纸打磨,抛光,丙酮超声清洗,干燥后放入自制的双辉等离子渗金属炉中作工件极。99.9%的Si粉与Cr粉球磨2h混合后,结合Al-Cr-Si相图与Ti-Si相图[5,13],确定 Cr∶Si按照摩尔比为 2∶1 的比例压制成φ70mm的圆靶,作为源极置于双辉等离子渗金属炉中。源极电压950V,工件极电压450V,极间距16mm,合金化温度960℃,保温时间3h。实验后利用JSM-6030LV型扫描电镜(SEM)观察合金渗层横截面形貌,GENESIS2000XMS60型电子能谱仪(EDS)测定合金层内元素含量,D8 Advance型X射线衍射仪(XRD)测试合金层相组成。

表1 实验用TiAl基合金元素原子分数(%)Table 1 Element atom fraction of TiAl-based alloy(%)

2.2 室温力学性能

在401-MVA型显微硬度计对合金渗层进行硬度分布测试,加载载荷100g,加载时间10s,沿合金渗层向内间隔5μm取一个测试点;划痕试验在WS-2006型声发射划痕仪进行,加载载荷100N,加载速率1N/s。

2.3 高温氧化实验

对原始以及经Cr-Si合金化处理后的TiAl基合金分别进行高温氧化实验。实验在SX-49箱式电阻炉中进行,温度900℃,时间80h,采用升温2h-保温10h-降温12h至室温的循环加热方式氧化,每次升温之前用电子天平称重以计算氧化增重。待氧化实验结束后用扫描电镜观察合金氧化层横截面形貌,电子能谱仪测定沿横截面元素含量分布,X射线衍射仪测定氧化物层相组成情况。

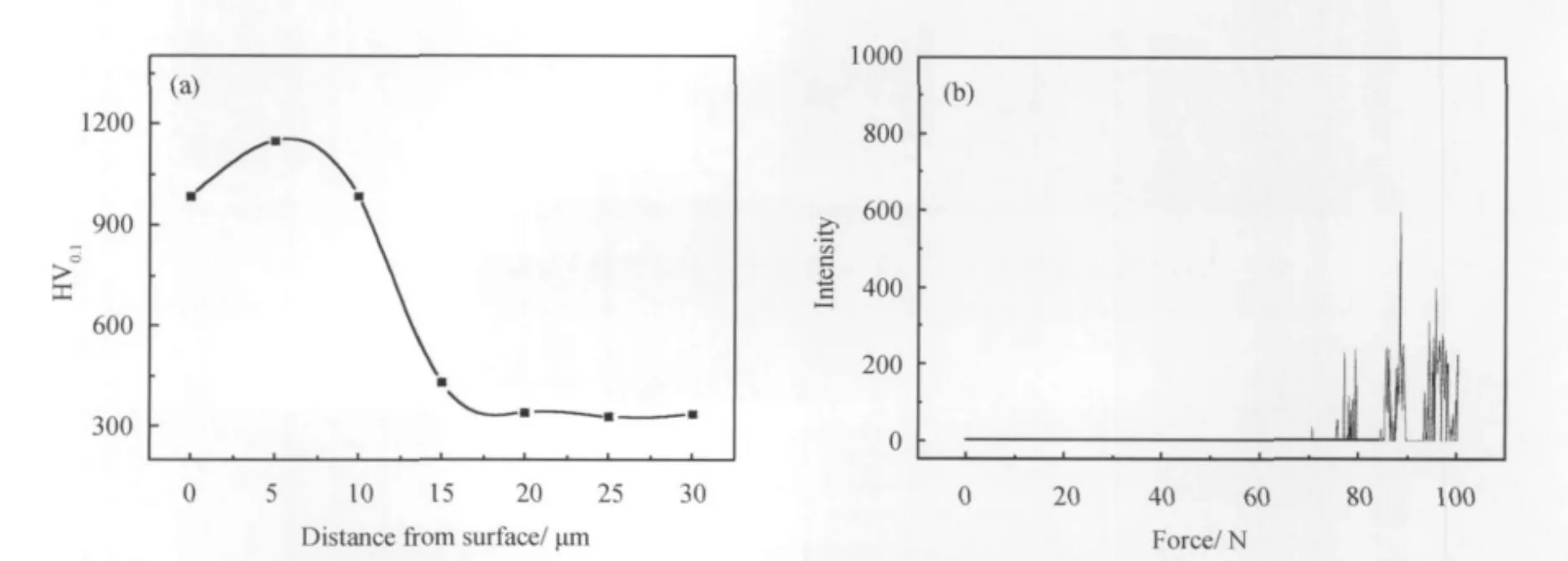

2.4 高温摩擦磨损实验

分别对原始TiAl基合金以及经合金化处理后的TiAl基合金进行高温摩擦磨损实验。实验在HT500型球-盘式高温摩擦磨损实验机上进行(该设备最高加热温度500℃),实验条件如表2所示。实验前后用电子分析天平分别称重,计算磨损失重;实验后利用扫描电镜观察磨痕表面形貌,并使用电子能谱仪测定磨痕元素含量,分析磨损机理。

表2 高温摩擦磨损实验条件Table 2 Condition for friction and wear experiment

随后,改变摩擦条件,比较经过合金化处理的TiAl基合金在不同载荷(330g,530g,730g),不同摩擦速率(0.23m/s,0.35m/s,0.46m/s)条件下的摩擦磨损情况,分析摩擦条件对磨损机理及耐磨性能的影响。

3 实验结果与讨论

3.1 合金渗层形貌、元素含量及相组成

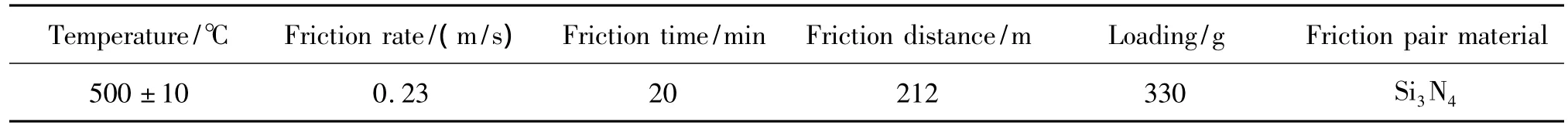

对等离子Cr-Si合金化处理的合金渗层横截面进行扫描电镜观察,其形貌如图1a所示,沿横截面向基体方向做线扫描,结果见图1b。

从横截面形貌SEM照片可见,Ti基合金等离子Cr-Si合金化形成了明显的合金渗层,渗层有效厚度达到10μm以上,合金渗层(A层)与基体(C层)之间过渡层(B层)清晰可见,且过渡区组织较为致密,厚度均匀,与基体间界面平整,仅存在少量空洞、裂纹等影响渗层与基体间结合能力的缺陷。

从横截面元素含量线扫描结果可见,Cr,Si元素原子渗入深度约为15μm,按元素成分将其分为两层:外层 10μm 区域成分特点为富 Ti,Cr,少量 Si,几乎不含Al;内层Cr,Si浓度呈梯度下降,Al,Ti含量缓慢升高至基体成分。结合横截面形貌可判断,外层为合金渗层,内层为过渡层。

图1 合金渗层横截面形貌SEM照片(a)及元素含量EDS线扫描(b)Fig.1 Cross-section morphology(a)and element content(b)for alloyed layer

在合金渗层内,Cr含量变化无几,Ti含量呈递减趋势,与之相反,Si呈递增趋势分布。对于过渡层而言,其元素浓度的梯度分布体现了典型的物理冶金结合特点,冶金结合界面对缓解组织应力、热应力,提高合金渗层韧性有利[14]。

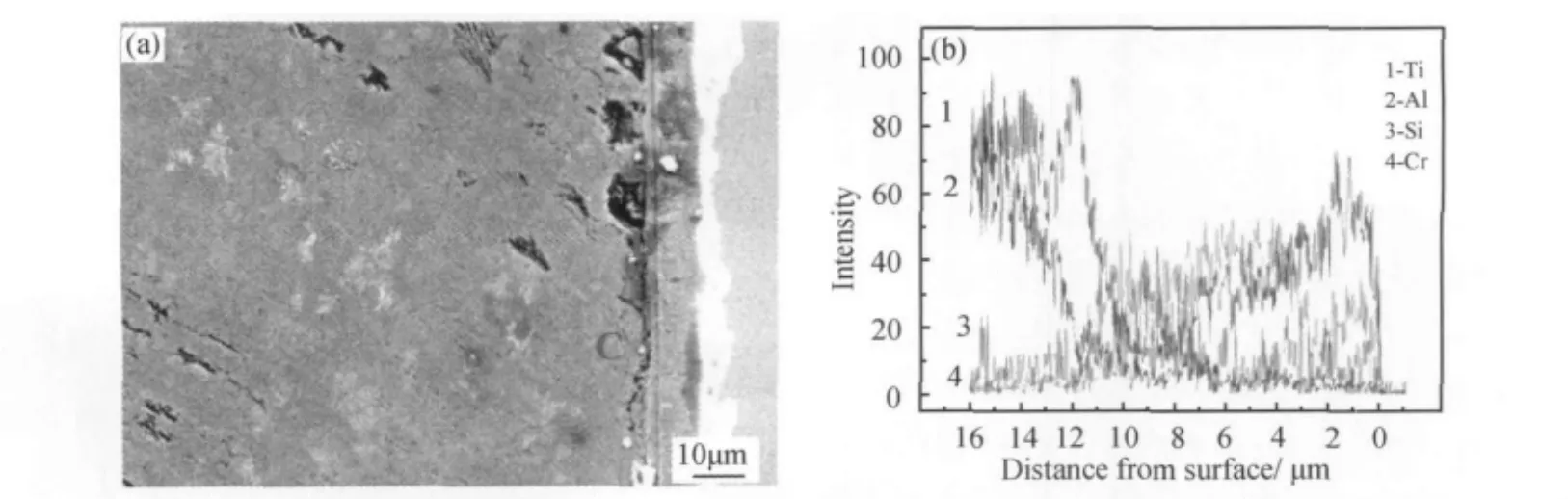

为探索合金渗层相结构,对其进行X射线衍射分析,见图2。

图2 合金渗层X射线衍射图谱Fig.2 XRD pattern for alloyed layer

由图2可见,合金渗层中主要组成相为Cr3Si,Al3Ti,另外含有少量Al8Cr5以及部分未参与冶金反应的 γ-TiAl。

结合EDS谱线各元素相对含量可知,贫Al合金渗层主要组成相为 Cr3Si与 Laves相TiCr2,且在合金层内随 Ti含量降低,Laves相TiCr2相对含量减少,Cr3Si逐渐增加;合金过渡层内主要组成相是Al8Cr5,Al3Ti及未反应的γ-TiAl。沿表面向内,γ-TiAl含量增加直至基体纯γ相。

3.2 合金渗层力学性能测试

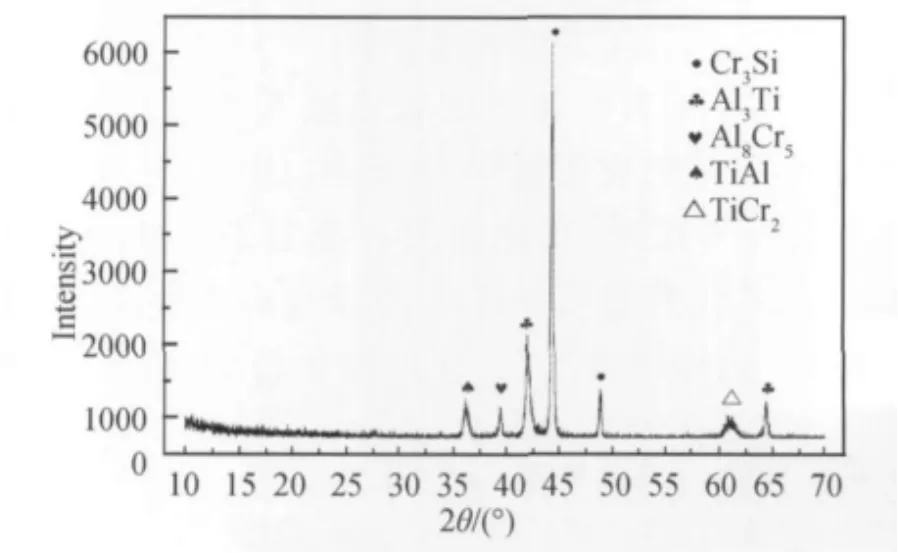

对合金渗层沿横截面方向进行硬度测试,硬度分布曲线见图3a,划痕实验结果见图3b。

从硬度分布曲线可以看出,合金渗层硬度高达900 HV0.1以上,合金渗层内硬度分布较均匀;硬度值在合金过渡层内缓慢下降至基体硬度320 HV0.1左右。

图3 合金渗层横截面硬度分布曲线(a)及划痕实验载荷-响应关系(b)Fig.3 Hardness distribution(a)and scratch response(b)for alloyed layer

合金渗层表面硬度升高得益于金属间化合物Cr3Si的高硬度,可能合金渗层中的Laves相TiCr2脆性较大,与Cr3Si热膨胀系数差别较大,降温过程的热应力弱化了合金层力学性能,因而硬度曲线呈现出沿横截面向内TiCr2含量递减而合金渗层硬度值不降反升的特点。过渡层内硬度值降低坡度较缓,这是物理冶金结合的特征,对提高渗层与基体结合能力有利。

从划痕实验结果可见,合金渗层与基体间结合良好,在载荷80N以前未出现连续型贯穿裂纹。造成结合优异的原因除冶金结合保证界面区域的应力场较均匀以外,合金过渡层包含的强韧性Al8Cr5也有效改善了界面处应力状况,有利于提高界面破坏临界载荷。

3.3 高温氧化实验结果

图4为900℃高温氧化实验的氧化动力学曲线,从图中可见,原始TiAl基合金曲线呈现抛物线(0~20h)-直线(20~50h)-二次线型(50~80h)的渐变特征。这符合 Wagner定律[15]:氧化初期 TiO2优于Al2O3生长;继续氧化则氧化层增厚并形成外层富含TiO2,内层夹杂TiO2,Al2O3的层结构;氧化后期表层疏松TiO2剥落,O扩散加剧,进入加速氧化阶段。

图4 Cr-Si合金化与原始TiAl基合金氧化动力学曲线Fig.4 Oxidation kinetic curve for rare and Cr-Si alloyed layer

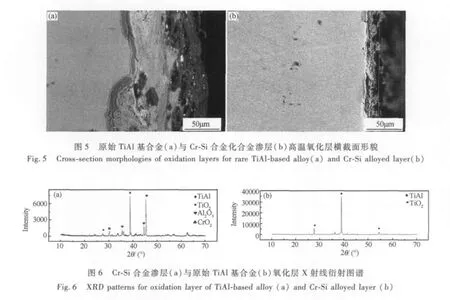

原始TiAl基合金氧化层横截面SEM形貌(图5a)也证明了这种推论:氧化层厚达50μm,夹杂有大量孔洞,氧化层已部分剥落,内层与基体界面存在裂纹。其性能不足可简单归咎于疏松,脆性TiO2的大量形成。

反观Cr-Si合金渗层氧化后表面形貌(图5b),其氧化层厚度较薄,不到20μm,层内氧化物组织致密,与基体结合牢固,无剥落迹象。另外,值得注意的是,氧化层内层明显存在一层连续、致密的黑色氧化阻隔层,该层以下无氧化迹象。

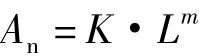

从图6的合金渗层的氧化层X射线衍射图谱分析可知,该氧化阻隔层为Al2O3,连续Al2O3阻隔层形成机理在于:氧化前的合金过渡层中组成相Al8Cr5和Al3Ti造成该区域Al浓度高于形成连续氧化物的“临界浓度”[16],促进保护性的 Al2O3膜形成。

从图6氧化层X射线衍射结果还可以看出,合金渗层的Laves相与Cr3Si在氧化过程中形成四角晶型的CrO2,CrO2较之易挥发的CrO3稳定性好,有利于降低氧的扩散系数;另外,Si以固溶原子的形式存在于CrO2中,具有提高氧化物与基体间黏结能力的效果。由于合金氧化渗层具有这些形貌与结构特点,所以其氧化增重-时间曲线呈现典型抛物线型,说明氧化动力逐步减小直至完全被抑制。

3.4 高温摩擦磨损实验结果

经Cr-Si合金化处理与原始TiAl基合金磨损失重结果见表3。比较其相对耐磨性与线磨损率,其中线磨损率计算公式:I=W/L,式中W为磨损失重,L为摩擦总路程;A相对B的相对耐磨性计算公式:ξ=B物质线磨损率/A物质线磨损率。

可见,经过等离子Cr-Si合金化处理后,TiAl基合金高温耐磨性提高了17.3倍。分别对二者磨痕形貌进行SEM观察,见图7a,b;对磨痕元素含量进行EDS测试,结果如图8a,b所示。

从原始TiAl基合金磨痕形貌来看,其磨痕呈犁沟状,伴有塑性变形痕迹,这些都是磨粒磨损的典型特征;另外,可见因剥落留下的坑洞。反观Cr-Si合金渗层磨损表面平整、光滑,仅留下少量细线状“擦 伤”和程度很浅的剥落。

表3 Cr-Si合金化渗层与原始TiAl基合金耐磨性比较Table 3 Wear resistance of rare TiAl-based alloy and Cr-Si alloyed layer

图7 原始TiAl基合金(a)与Cr-Si合金化合金渗层(b)磨痕表面形貌SEM照片Fig.7 Worn morphologies for rare TiAl-based alloy(a)and Cr-Si alloyed layer(b)

结合图8磨痕EDS图谱可解释TiAl基合金摩擦学行为:TiAl基合金表面硬度低,高硬度的对磨件Si3N4陶瓷球表面存在微凸体,易嵌入合金表面,在运动中形成铧犁效果;另一方面,TiAl基合金表面受到对磨件碾压,拉挤而出现变形,这些行为均促进磨粒磨损发生。

表4 Cr-Si合金化渗层与原始TiAl基合金磨痕元素含量比较(原子分数/%)Table 4 Element content for worn surface of rare TiAl-based alloy and Cr-Si alloyed layer(atom fraction/%)

从原始TiAl基合金磨痕EDS测试结果可见,高温下合金表面发生氧化,形成的脆性TiO2抗剥落能力差,在应力作用下易萌生垂直于表面的裂纹,并最终导致剥落发生。

对Cr-Si合金渗层而言,高温下仍能保持较高的硬度,根据磨粒磨损公式[17]V=KabcPL/H(V为总磨损体积,L为总磨损距离,P为法向载荷,H为材料表面硬度,Kabc为一个和磨粒形状有关的几何因数),可见,高温下表面硬度提高对缓解磨粒磨损效果明显。

从磨痕EDS测试结果及合金渗层高温抗氧化实验结果均可知,合金渗层具有优良的抗氧化性能,脆性TiO2形成受到一定的抑制,这对改善合金剥落磨损是有利的。

另外,合金渗层组成相TiCr2,Cr3Si键合形式为金属键、离子键,与对磨件Si3N4的共价键相容性差,有效降低了剥层、塑性流变等黏着磨损形式发生的倾向[18]。不同摩擦条件下合金化处理的TiAl基合金磨损失 重及磨损率列于表5所示,摩擦系数曲线绘于图9。

图8 原始TiAl基合金(a)与Cr-Si合金化合金渗层(b)磨痕元素含量EDS谱线Fig.8 EDS patterns for worn surface of rare TiAl-based alloy(a)and Cr-Si alloyed layer(b)

表5 不同摩擦条件下Cr-Si合金渗层耐磨性能比较Table 5 Wear resistance of Cr-Si alloyed layer on different wear condition

可见,除在730g载荷下耐磨性能下降较大以外,其他载荷,摩擦速度条件下合金均保持了较高的高温耐磨性。

从图9a可见,随载荷增加,摩擦系数上升,而在730g载荷下摩擦系数波动较大,载荷对磨损过程的影响可归结为两方面:(1)法向载荷变化引起剪切应力(及摩擦力)变化影响磨损机理与磨损程度;(2)法向载荷影响摩擦件与对磨件之间接触面积而影响磨损程度。

根据 Archard 理论[17]:

L为载荷,m为与表面接触情况有关的常数,在本实验中,摩擦件硬度Hm较对磨件硬度Ha高很多,则m值较低,说明在磨损机理未变情况下摩擦系数可变化范围较小,730g载荷条件下可能是较大的剪切应力造成表层破坏,形成的新磨粒加剧磨粒磨损。

图9 载荷及摩擦速度对合金渗层摩擦系数的影响Fig.9 Vibration of friction coefficient of Cr-Si alloyed layer with load (a)and velocity(b)

4 结论

(1)利用双层辉光等离子表面合金化技术,在TiAl基合金表面实现了Cr-Si二元合金化,形成组成相为Cr3Si,Laves相TiCr2的高强度合金渗层,渗层与基体间依靠合金过渡层实现冶金结合。

(2)高温氧化实验显示,合金渗层表面形成致密CrO2,并在合金过渡层处生成连续Al2O3阻隔层而体现出优良抗氧化性能。

(3)合金渗层的高强度表面与优良的抗氧化性能共同作用,极大地改善了TiAl基合金的高温摩擦学性能,其相对耐磨性提高了17.3倍。

(4)在不同载荷和摩擦速率条件下,Cr-Si合金化处理对TiAl基合金高温耐磨性能的改善作用均较明显,但载荷过大将加剧磨粒磨损程度。

[1]KIM Y M.Ordered intermetallic alloys Part3:Gamma Titanium Aluminides[J].JOM,1990,46(7):30.

[2]刘秀波,王华明.TiAl合金激光熔敷复合材料涂层耐磨性研究[J].材料热处理学报,2006,27(1):87 -91.

[3]CHAN K,KIM Y W.Rate and environmental efforts on fracture of two-phase TiAl alloy[J].Metallurgical Transactions(A),1993,24:113 -125.

[4]刘大响,程荣辉.世界航空动力技术的现状及发展动向[J].北京航空航天大学学报,2002,28(5):490 -496.

[5]BEADY M P,SMIALEK J L,SMITH J,et al.The role of Cr in promoting protective alumina scale formation by γbased Ti-Al-Cr alloys I compatibility with alumina and oxidation behavior in oxygen[J].Acta Mater,1997,45(6):2357-2369.

[6] ZHOU Chun-gen,YANG Ying,GONG Sheng-kai,et al.Effects of Ti-Al-Cr coatings on the high temperature oxidation behavior of TiAl alloys[J].Material Science and Engineering(A),2001,307:182-187.

[7]YU T H,KOO C H.Phase characterization of a hot-rolled Ti-40Al-10Nb alloy at 1000℃ to 1200℃[J].Scripta Materialia,1998,39(7):915 -920.

[8]董利民,崔玉友,杨锐,等.元素Si对TiAl合金抗氧化性能的影响[J].金属学报,2004,40(4):383 -387.

[9]TANG Zhao-lin,WANG Fu-hui,WU Wei-tao.Effects of MCrAlY overlay coatings on oxidation resistance of TiAl intermetallics[J].Surface and Coatings Technology,1998,99:248-252.

[10]张轲,孙超,王福会.扩散铝涂层的制备及其对γ-TiAl基体的防护[J].金属学报,2006,42(4):355 -360.

[11]XU Zhong.Method and apparatus for introducing normally solid material into substrate surface[P].US:4520268,1985-05-28.

[12]吴红艳,张平则,徐重.Ti2AlNb基合金表面渗Cr和摩擦学性能的研究[J].中国有色金属学报,2007,17(10):1656-1660.

[13]丁进军,赵刚,郝士明.Ti-Al-Cr三元系 α2(α)/γ 相平衡的研究[J].金属学报,1998,34(2):171 -175.

[14] XU Zhong.A novel plasma surface metallurgy:Xu-Tec process[J].Surface and Coatings Technology,1990,44:1065-1073.

[15]WAGNER R,APPELl F,DOGAN B,et al.Investment casting of γ-TiAl based alloys:Microstructure and date base for gas application[C]//Gamma Titanium Aluminides.Warrendale:TME.1995:387.

[16]WOOD G C.High temperature oxidation of TiAl alloys[J].Oxidation of Metals,1970,(2):11.

[17]何奖爱,王玉玮.材料磨损与耐磨材料[M].沈阳:东北大学出版社,2001.

[18]刘家浚,高彩桥.材料的粘着磨损和疲劳磨损[M].北京:机械工业出版社,1989.

Improving TiAl-Based Alloy High Temperature Properties by Plasma Surface Cr-Si Alloying

LI Ya-fei1, ZHANG Pin-ze1, XU Hao2

(1.School of Material Science and Technology,Nanjing University of Aeronautics and Astronautics,Nanjing 211106,China;2.Military Branch,Zhongnan Gearing Factory of Aviation Industry Corporation of China,Changsha 410200,China)

Plasma alloying of Cr-Si on TiAl-based alloy was achieved by using Double Glow Plasma Surface alloying technology.Morphology,content of elements and phase composition were characterized by means of SEM,EDS and XRD.High temperature oxidation resistance and wear resistance of alloyed layer were also investigated.The results show that the phase in alloyed layer is composed of Cr3Si and Laves phase TiCr2.The phases in transition layer are Al8Cr5and Al3Ti.The concentration of Cr and Si displays gradient distribution.Dense CrO2and continuous protective Al2O3film were formed in the process of oxidation.The curve of oxidation kinetics was parabolic.The extent of abrasive wear and oxidation wear decreased dramatically due to the plasma alloying process.Relative wear resistance of alloying layer had enhanced 17.3 times.

TiAl-based alloy;plasma surface alloying;high temperature oxidation resistance;high temperature wear resistance

10.3969/j.issn.1005-5053.2011.6.008

TG156.8;TG174.445

A

1005-5053(2011)06-0043-07

2011-01-05;

2011-02-23

江苏省自然科学基金资助项目(BK2005128)

李亚非(1986—),男,硕士研究生,主要研究方向为航空用钛合金及其相关领域,(E-mail)liyafei628@163.com。