高速转向架非线性稳定性及安全裕度对策

朴明伟,梁树林,孔维刚,兆文忠

(1.大连交通大学 机械工程学院,大连 116028;2.长春轨道客车股份有限公司,长春 130062)

高速转向架非线性稳定性是新一代高速动车组研制的首要问题,同时也是一个非常典型的非线性系统稳定性研究课题。因为高速轮轨接触与转向架本身都存在复杂的非线性影响,因此高速转向架稳定性分析应当以线性分析作为理论指导,以转向架构架横向加速度等不稳定安全极限指标作为综合验证,进而根据车轮踏面选用及其磨耗规律制定相应的安全稳定性裕度对策。

通常,运行稳定性分析是指包括临界速度和动态行为在内的综合评价。Polach教授指出[1],轮轨匹配的非线性特征决定了轮对极限环的稳定形态:亚临界分叉(Subcritical Bifurcation)或超临界分叉(Supercritical Bifurcation),并认为超临界分叉下小幅轮对蛇行将不可能引起安全指标的超限。同时,由于轮轨接触等效线性模型是基于轮对蛇行幅值3 mm所对应的等效锥度建立的,并未包含轮轨非线性接触的所有信息,因而直线临界速度的线性与非线性分析结果通常存在差异[2,3]。对于大(半径)曲线运行,最高通过速度则应当取决于最大欠超高限定值[4],因为与曲线临界速度相比,车轴横向力与横向蠕滑力的平衡状态已经成为一个更为重要的制约因素[5]。因为高速转向架可能存在诸多的非线性影响(如牵引电机弹性架悬、抗蛇行减振器和抗侧滚扭杆装置等),将使轮对蛇行表现出多样化的稳态振荡形式,同时,拖车转向架蛇行振荡频率增大及抗蛇行减振器卸荷,也将“打破”超临界分叉的动态行为安全规律,因而极限环(庞卡莱)稳定理论的适用性值得商榷[6]。车速越高,转向架蛇行振荡能量越强,因此构架横向加速度应当依照有关的标准规范进行监测或限制[4,8-9]。为了保障高速转向架的安全稳定性裕度,文献[10]提出了宽吸能频带抗蛇行减振器假设模型,其动态仿真结果得到了京津高铁测试数据的验证,其曲线踏面磨耗分析结论也与京津高铁应用情况相吻合。综上所述,高速转向架的稳定性评价是以轮轨低动力作用作为首要原则[10]的综合评价体系,而安全稳定性裕度是一项确保高铁安全运营的重要技术指标。

为此,本文以某高速动车组作为研究对象,首先简要讨论新一代高速转向架研制所面临的3大课题;然后,从临界速度和动态行为综合评价角度,阐述安全稳定性裕度内涵;最后,根据宽吸能频带抗蛇行减振器假设模型,提出新一代高速转向架的安全稳定性裕度技术对策。

1 新一代高速转向架3大课题

对于新一代高速转向架研制来讲,有如下3大动力学研究课题:非线性稳定性、拖车构架垂向结构振动响应水平控制和大曲线通过最大欠超高限定值。

1.1 某动车组转向架构造特征

从表1所给出的典型动车组转向架主要参数对比可见,某动车组转向架具有如下主要特征:① 踏面选用S1002CN,名义等效锥度趋高,同时每架4个抗蛇行减振器;② 轮对定位属于迫导向类型,纵向定位刚度高达120 MN/m;③ 电机弹性架悬,不仅在构架簧上质量上存在差异(约2 T),而动车转向架蛇行模态的稳定性态也将发生变化(详见第3.2节);④横向悬挂具有低阻抗小迟滞的悬挂特性,且横档间隙减小了一半;⑤抗侧滚扭杆简支于摇枕之上,其可调连杆与构架为弹性橡胶节联接。

表1 典型动车组转向架主要参数对比Tab.1 The main bogie parameter contrast of typical trainsets

由此可见,某动车组转向架是在新的高速轮轨关系规律基础上努力寻求提高安全稳定性裕度的技术对策,即轮轨接触锥度趋高与抗蛇行减振器冗余设计之间的权衡。

1.2 非线性稳定性

对于高速转向架来讲,非线性稳定性是确定最高商业运营速度的主要依据之一,目前有如下5种临界速度或动态行为评价方式:① 在所有的应用车速-轮轨接触空间内,以最小模态阻尼5%所对应的线性临界速度作为最高车速的保守预期[7];② 以新的轮轨关系确定其非线性临界速度,并以(10~20)%作为最高车速的安全余量,这是轨道车辆横向稳定性仿真分析的通常做法;③ 在(0.4~20)Hz频带滤波后,以车轴横向力采样均方差小于其限定值的50%来确保安全稳定性行为[4];④ 在(0.5 ~10)Hz频带滤波后,构架横向加速度采样均方差RMS在2s峰值周期内不得大于0.4 g[8];⑤ 以转向架蛇行振荡频率(亦称为不稳定频率,instability frequency)f0±2 Hz频带滤波后,在100 m(±10%)运行距离内,增量为10 m(±10%),构架横向加速度采样均方差不得大于6-Ms/10,Ms为包括轮对的转向架质量(T)[9]。

Polach教授[1]在轨道车辆非线性稳定性分析研究中发现:轮轨匹配的非线性特征(如等效锥度在轮对蛇行幅值3 mm处的正/负斜率变化)将决定轮对蛇行极限环的稳定性态:亚临界分叉和超临界分叉。亚临界分叉可以使转向架的动态行为达到安全极限(如构架横向加速度达到限定值);在超临界分叉下,轮对蛇行形成一系列稳定极限环,其幅值随车速不断增大。并认为在超临界分叉下轮对小幅值蛇行振荡不足以使转向架的动态安全行为超限。在Polach教授的研究工作中,我们认为,转向架本身的非线性,特别是抗蛇行减振器高频卸荷机制可能被“低估”了(详见第3.2节)。

1.3 拖车构架垂向结构振动响应水平控制

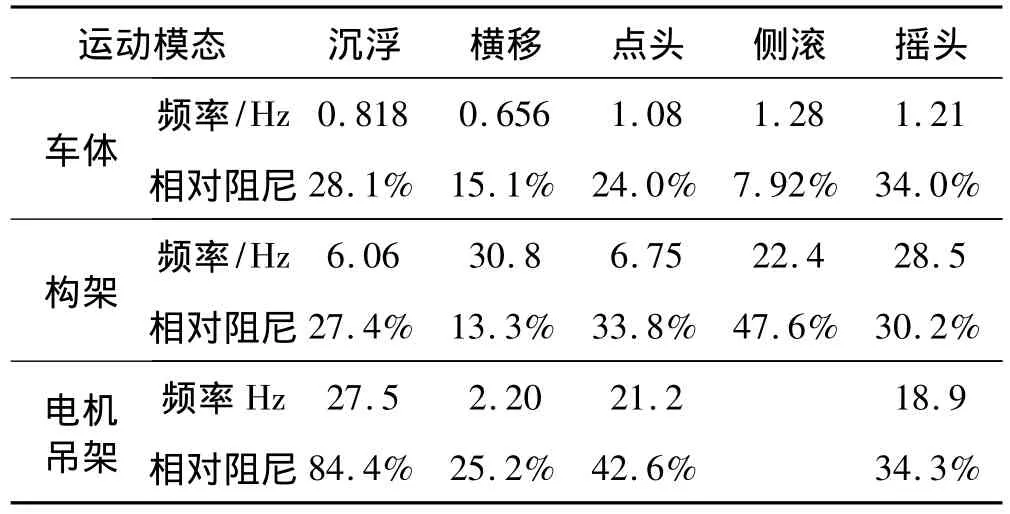

由于牵引电机采用了弹性架悬方式,从表2和表3的动车和拖车整车模态分析可以看到:拖车构架的沉浮与点头模态振动将被“湮灭”。

由于变电车(拖车TC02/07)的车载设备重量比较大,其抗侧滚扭杆刚度增大约38.6%。因为在直线运行时,转向架对车体侧滚刚度的贡献主要取决于一系钢簧和可调连接杆与构架的橡胶节点,抗侧滚扭杆刚度的增大对车体/构架侧滚模态频率的影响很小。

表2 时速330km/h动车MC01/08整车模态Tab.2 The full veh.modal analysis of motor veh.MC01/08 at 330km/h

表3 时速330km/h拖车TC02/07整车模态Tab.3 The full veh.modal analysis of trailer veh.TC02/07 at 330km/h

非常值得注意的是动车与拖车构架沉浮和点头模态频率与阻尼的差异。在抗侧滚扭杆刚度为正常值时,动车与拖车构架垂向与横向加速度频响特征对比见图1和2。由此可见,拖车构架垂向加速度形成(10~30)Hz宽带频响特征,但并未对横向造成明显的影响。

拖车构架垂向加速度的上述频响特征将有可能带来以下有害影响:① 容易诱发构架侧滚模态振动(详见2.2节);② 激发构架及其附件(如挂梁等)的共振,进而导致疲劳安全问题;③ 根据空簧动态刚度随激扰频率而增大的规律,构架垂向高频振动有进一步诱发车底设备舱结构高频振动的可能性。

1.4 大曲线通过最大欠超高限定值

大曲线通过可以看做线性稳态曲线通过问题[12]。根据左右车轮接触角差εe和轮对侧滚角Φe,也能够建立准静态的等效线性轮轨接触模型,进而确定所谓的曲线临界速度[11]。

从车轴横向力与横向蠕滑力稳定平衡角度,UIC518提出了最大允许欠超高限制[4]。同时,随着横向橡胶止挡接触,轮对产生非对称的蛇行振荡变化,车体也出现比较明显的侧滚振动。我国高铁建设采用无砟轨道系统,其博格板是由钢筋混凝土制成的承轨台,具有高平顺等优点,但抗剪强度比较低。如果不以最大欠超高形式来控制车轴横向力,博格板的裂纹产生或损坏是不可避免的。因此,对于最高曲线通过速度来讲,最大允许欠超高已经成为更为重要的制约因素。

最大允许欠超高的确定具有非常现实的工程意义。从适度轮轨磨耗角度讲,在大曲线通过时,外轨侧的轮轨接触角增大,因而磨耗指数也应当控制在合适的水平之内,以达到高速轮对的使用寿命要求。图3(a)所示的京津高铁应用轮缘磨耗特征是与文献[10]的曲线踏面磨耗分析结论相吻合的。但是在武广高铁应用中过早地出现了踏面磨耗特征,见图3(b),其中变电车(TC02/07)的踏面磨耗最为严重(达到了相邻车的2倍)。

图3 高速车轮磨耗特征对比Fig.3 The worn tread characteristics of high-speed wheels

由于抗蛇行吸能频带的拓宽或上移[10],转向架蛇行振荡能量得到控制,造成踏面接触点分布范围缩小,并形成了上述的踏面磨耗特征。但这种踏面磨耗将带来一个比较棘手的密贴接触问题,见图4。

图4 接触曲率与接触点“跳动”Fig.4 Contact curatures vs.contact point‘jump’

在轮轨接触点附近,接触曲率形成了两个典型情况:圆锥接触(图4a)或密贴接触[图4(b)]。在相同的轮对横移或滚动圆半径变化下,两者接触点移动情况迥然不同,即当接触曲率趋于密贴接触时将出现接触点“跳动”。这就是在超临界分叉下小幅轮对蛇行的接触点“跳动”特征。

由于拖车转向架蛇行振荡频率的加快(详见第3.2节),因而接触点的快速“跳动”激扰将使抗蛇行减振器进入卸荷(详见第2.2节),这就“打破”了Polach教授所谈到的超临界分叉下动态行为安全规律。

通过最大允许欠超高来控制适度的曲线踏面磨耗,将给车轮磨耗带来非常有利的影响。上述武广高铁应用的踏面磨耗特征表明:踏面接触点远离轮缘或轮缘跟部。因此,在保证安全运行的条件下,合理确定最大允许欠超高,使磨耗指数适度提高到(80~120)N·m/m,这将有利于防止踏面磨耗的过早出现,进而提高高铁运营的安全性与经济性。

综上所述,对于新一代高速转向架研制来讲,非线性稳定性是一个确保高铁安全运营的首要问题,同时,也是开展其它课题研究的重要前提条件。

2 安全稳定性裕度内涵

安全稳定性裕度是指轨道车辆稳定运营所具有的安全余量。通过下面的临界速度和构架横向加速度对比,讨论高速转向架安全稳定性裕度内涵。

为了模拟轮轨接触的极端情况,图5给出了两种轮轨接触极端情况的等效锥度曲线。

图5 两种极端的轮轨接触情况Fig.5 The two extreme situations of W/R contacts

在车轮踏面磨合、稳定磨耗以及镟修之前,有可能存在许多不确定因素,这里不必追究具体的轮轨接触非线性影响方式。首先,排除因滚动接触疲劳(RCF)而形成的最为不利的下凹型磨耗踏面。其次,利用缩小轨距的方式将名义等效锥度提高至λeN=0.43,以模拟镟修之前可能出现的轮轨高锥度接触情况。这样就构成了所谓的新轮轨与磨耗轮轨两种接触状态。

2.1 线性与非线性临界速度对比

表4给出了动车与拖车的临界速度对比。线性临界速度是按照λeN=0.15/0.40建立单一曲率的等效线性轮轨接触模型,进行一系列的整车模态分析,并利用根轨迹方法确定以最小模态阻尼为5%所对应的线性临界速度。非线性临界速度是按照如图5所示的轮轨接触状态建立非线性轮轨接触模型,并以动态仿真形式得到的非线性临界速度。

表4 临界速度对比Tab.4 Critical velocity contrast

由于两种轮轨接触所形成的非线性影响性质不同,新轮轨接触时,非线性临界速度小于线性临界速度,而磨耗轮轨接触的情况刚好相反,其主要原因在于轮轨接触的高锥度是利用轨距缩小所形成的,而且有助于轮轨对中能力的提高。

2.2 构架横向加速度评价

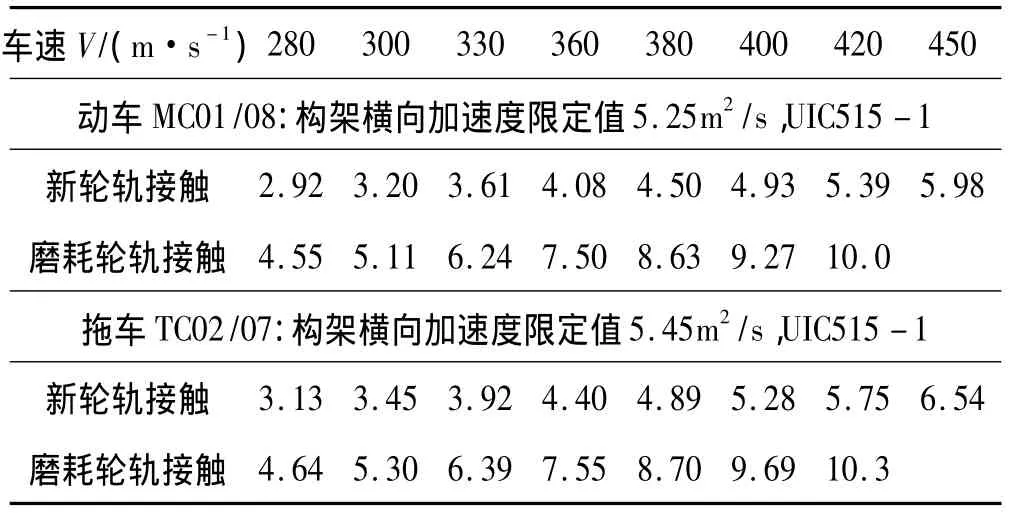

对于各速度等级的直线运行,表5给出了构架横向加速度的行为评价。在新轮轨接触条件下,拖车构架横向加速度评价指标相对较高。

表5 构架横向加速度采样均方差Sy/(m·s-2)2Tab.5 Lateral accel.Sampling RMS Sy/(m·s-2)2

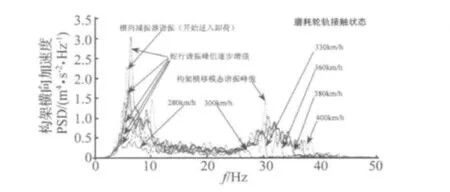

图6进一步给出了在新轮轨接触状态下变电车构架横向加速度的频响特征对比:转向架蛇行振荡是构架横向加速度频响的主要谐振。由上述频响特征对比可见:① 当车速小于400 km/h时,拖车构架横向加速度频响是以转向架蛇行振荡为主要谐振,其谐振峰值随着车速的提高逐步增强;② 当车速达到400 km/h时,构架横向加速度采样均方差接近其限定值,加速度频响出现3个明显的谐振峰值,这充分表明随着转向架蛇行振荡能量增强,抗侧滚扭杆扭振和构架侧滚模态振动也被激发出来;③ 可以想象,在磨耗轮轨接触状态下拖车构架横向加速度频响特征(文中未示)将会很不乐观。

图6 拖车构架横向加速度频响特征对比Fig.6 Lateral accel.freq.response contrast of trailer frame

对于变电车转向架来讲,抗侧滚扭杆谐振将使其轮轨垂向力产生附加的交变载荷,进而导致车轮滚动接触疲劳问题(RCF),这就是变电车车轮踏面磨耗严重的主要原因(见图3)。

振动报警路段的钢轨材质差异将使轮轨密贴接触更加明显,这样,在超临界分叉下接触点“跳动”所引起的激扰作用增快。根据弹簧-阻尼串联的频响特性(见图13),变电车转向架的抗蛇行减振器将引入卸荷状态,见图7。

图7 动车/拖车构架横向加速度测试对比Fig.7 The tested lateral accel.contrast of motor/trailer frame

多种工况动态仿真也表明:一旦“卸荷”发生,拖车转向架构架将出现横向“颤振”现象。这与上述武广高铁线路测试结果基本吻合。由此可见,2010年春运期间转向架构架振动报警的偶然性在于其钢轨材质的差异;而必然性则在于尽管在超临界分叉下小幅轮对值蛇行,但是由于抗蛇行减振器具有高频卸荷机制,拖车转向架动态行为也有可能达到或超过安全限制。

概括地讲,高速转向架的安全稳定性裕度内涵应当包括如下3个方面:① 稳定性分析是一项包括临界速度和动态行为的综合性评价体系;② 在这一综合评价过程中,必须将高速转向架的具体构造特征纳入其中(如轮对定位方式、抗蛇行减振器和抗侧滚扭杆等);③ 针对车轮踏面选用及其磨耗规律,非线性动态行为(如构架横向加速度、车轴横向力等)的安全性评价应当满足相关标准规范要求。

3 安全稳定性裕度技术对策

为了保证新一代高速转向架的安全稳定性裕度,通过本节的改进方案对比,提出抗蛇行软约束技术方案及相应的技术实施步骤。

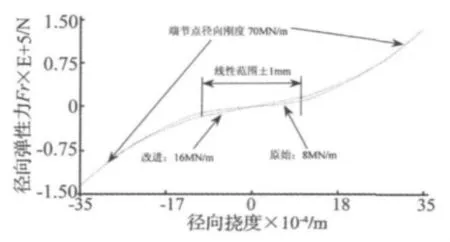

3.1 端节点径向刚度改进方案

某高速动车组采用ZF Sachs AG制造的抗蛇行减振器,其工作原理与同步油缸类同。双作用活塞杆和节流/溢流阀的独特设计使抗蛇行减振器的阻尼特性和系统刚度呈现对称变化形式。

考虑到抗蛇行减振器液压系统动态刚度,将其端节点径向刚度假设为如图8所示的非线性曲线。由于高速客运专线的小位移不平顺激扰作用,在±1 mm范围内认为液压系统动态刚度是接近线性的。

图8 端节点径向刚度假设曲线Fig.8 Hyperthetical curve of the end joins’radial stiffness

为了保障新一代高速转向架的安全稳定性裕度,首先,将这一端节点径向刚度进行改进,即提高线性段刚度至16 MN/m;然后,经过综合评价后提出抗蛇行减振器软约束技术对策及相应的技术实施步骤。

3.2 改进方案的综合评价

(1)临界速度

根据改进方案,新轮轨接触与磨耗轮轨接触的临界速度对比见表6。动车在磨耗轮轨接触时的线性临界速度为468 km/h;而拖车在新轮轨接触时的非线性临界速度为690 km/h。在磨耗轮轨接触时,造成动车线性与非线性临界速度产生很大差异的主要原因是电机吊架的非线性边界条件(如电机吊架对角减振器和横向橡胶止挡),其对电机吊架横移模态的稳定性起到了有益的非线性作用。

表6 基于改进方案的临界速度对比Tab.6 Critical velocity contrast based on improved scheme

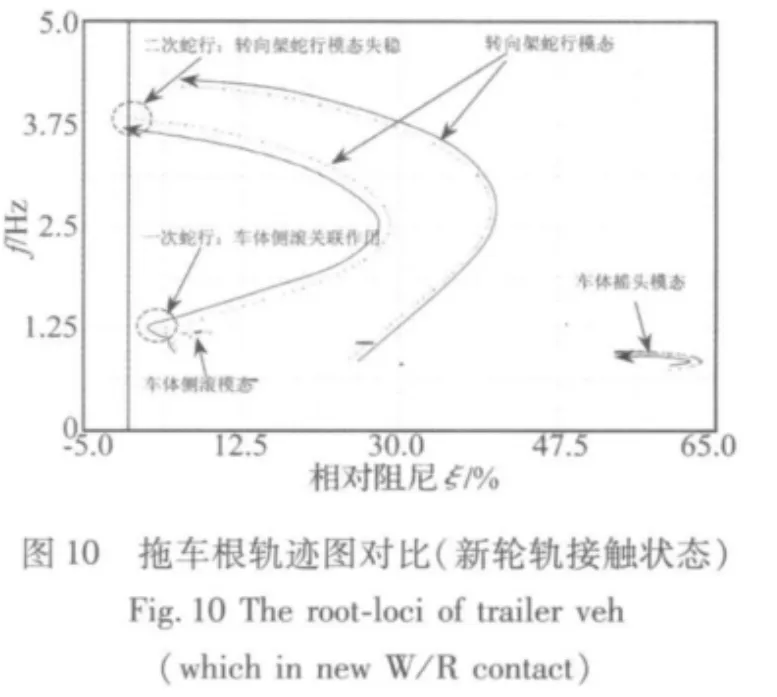

由图9和图10的根轨迹图可见:①在新轮轨接触条件下,动车与拖车都存在“二次蛇行”的可能性,因而高速动车组应尽可能避免在(90~230)km/h速度段过长停留;②但是,随着轮轨接触锥度的增大,动车转向架的稳定形态将有所转变,即电机吊架横移模态失稳,而转向架蛇行模态则趋于“自稳定”;③与动车转向架不同,拖车转向架的稳定形态始终不变,即转向架蛇行模态失稳,而且转向架蛇行振荡频率的变化范围将随着轮轨接触锥度的提高而有所增大(文中未示)。

由于抗蛇行减振器的非线性,临界状态下轮对将出现多样化的稳态蛇行振荡形式(如轮对蛇行的拍振现象或其蛇行幅值逐步增大至轮缘到轮缘),见图11。按照庞卡莱的极限环稳定定义,这些轮对蛇行极限环是否稳定呢?如果不属于稳定极限环范畴,则亚临界分叉所得到的非线性临界速度就存在很大的误差。由此可见,考虑到上述超临界分叉的动态行为安全规律问题,极限环(庞卡莱)稳定性理论在高速轮对蛇行稳定性分析上的适用性是非常值得商榷的。

图11 轮对蛇行的稳态振荡形式Fig.11 The oscillation steady states of wheelset hunting

(2)动态行为

从表7所示的构架横向加速度采样均方差对比可见,新一代高速转向架完全可以满足车速(380~400)km/h的安全稳定性裕度要求。

表7 基于改进方案的构架横向加速度采样均方差Sy/(m·s-2)2Tab.7 Lateral accel.Sampling RMS based on improved scheme Sy/(m·s-2)2

图12 改进后拖车构架横向加速度频响特征对比Fig.12 Lateral accel.freq.response contrast of trailer frame after improving

如图12所示,在磨耗轮轨接触状态下拖车构架横向加速度频响特征对比表明,① 当车速小于400 km/h时,频响特征属于正常:以转向架蛇行振荡作为主要谐振;② 但是车速接近或超过400 km/h,构架横向振动则有可能表现为横向减振器谐振,并开始进入其卸荷状态,这将对横向减振器造成损害。这一点与原始方案的情况是不同的(见图6)。

4 抗蛇行减振器软约束技术对策

通过如下弹簧-阻尼串联单元频响特性对比来讨论抗蛇行减振器的串联刚度问题。抗蛇行减振器系统具有比较复杂的流变特性,这里根据高速客运专线的小位移摄动的具体情况,将其简化为一线性弹簧-阻尼串联单元。

以不同的串联刚度,可以得到如图13所示的频响特征对比。这一频响对比说明了:① 随着串联刚度的增强,串联单元对高频扰动“抑制”能力越高,即这一串联单元在高频激扰作用下动态刚度越来越强;② 随着激扰频率的增加,其对应的相位响应也趋于零,即串联单元正在逐步丧失其应有的“吸能”作用,或称其为高频卸荷机制;③ 在低频段相位响应接近-90°,随着激扰频率的提高,其增益呈现线性递减趋势,这说明这一串联单元对于低速激扰呈现“大阻尼系统”特征,即无振荡过渡,滞后响应;④ 从这一串联单元“吸能”功能角度来看,对应于相位变化斜率最大的频段为吸能频带;⑤ 对于转向架蛇行振荡的变化频带来讲,应当存在一个最佳的串联刚度,以使其吸能频带与之对应。

图13 弹簧-阻尼串联单元频响特性对比Fig.13 Freq.feature contrast of spring-damping in-series uint

针对抗蛇行减振器,ZF Sachs AG推荐两种端节点径向刚度(17 MN/m或70 MN/m)以供选用。从形式来看,这就形成了抗蛇行减振器的硬/软约束。对于高铁车辆来讲,为了保证对小位移摄动的稳定性,抗蛇行减振器希望采用软约束,而不是硬约束,因为其实际的等效串联刚度是比较低的。

为此,本文提出抗蛇行减振器软约束技术对策,其具有如下3个技术实施步骤:

① 通过动态仿真分析与线路测试对比,确认对应于车轮踏面选用的磨耗规律及转向架蛇行振荡频率变化范围;

② 以抗蛇行减振器台架试验方式获得其频响特性,并根据松弛系数τ=K/C来识别抗蛇行减振器系统的液压刚度[10];

③ 以端节点径向刚度形式增大其串联刚度(约8 MN/m),使频响特性的相位变化斜率最大段与转向架蛇行振荡频段相互对应,见图13(c)。

5 结论

(1)非线性稳定性是新一代高速转向架研制所面临的首要问题。在京津高铁测试对比以及武广高铁构架振动报警原因分析基础上,根据宽吸能频带抗蛇行减振器假设模型,本文提出了保障新一代高速转向架安全稳定性裕度的技术对策。

(2)高速转向架稳定性分析是指包括临界速度和动态行为在内的综合性评价。高速轮轨接触与转向架都存在复杂的非线性影响,因而动态行为的安全稳定性评价应满足有关标准规范要求。

(3)随着车速的提高,构架横向振动行为逐渐形成以转向架蛇行振荡谐振为主要成份的频响特性。针对电机弹性架悬的具体构造特征,本文提出了抗蛇行减振器软约束技术对策及相应的技术实施步骤。动态仿真表明:该技术对策可以满足新一代(380~400)km/h高速转向架性能要求。

[1]Polach O.Application of nonlinear stability analysis in railway vehicle industry[C]//Proc.of the Euromech 500 Colloquium:Non-smooth Problems in Vehicle Systems Dynamics,2008,Part 1,15 - 27,Springer-Verlag(ISBN 978-3-642-01355-3),2010.

[2]梁树林,朴明伟,张祥杰,等.高速车辆横向稳定性的非线性影响因素研究[J],铁道学报,2009,31(5):23-30.

[3]朴明伟,樊令举,梁树林,等.基于轮轨匹配的车辆横向稳定性分析[J],机械工程学报,2008,44(3):22 -28.

[4]UIC Code 518 OR,Testing and approval of railway vehicles from the point of view of their dynamic behaviour-safety-track fatigue-ride quality,2nd edition[S].International Union of Railways,Paris,2003.

[5]Messouci M. Steady state motion of rail vehicle with controlled creep forces on curved track[J],ARPN Journal of Engineering and Applied Sciences,2009,4(2):10-18.

[6]曾 京,邬平波.减振器橡胶节点刚度对铁道客车系统临界速度的影响[J].中国铁道科学,2008,29(2):94-98.

[7]Polach O.Comparability of the non-linear and linearized stability assessmentduring railway vehicle design[J].Journal of Vehicle System Dynamics,2006,44(S1):129 -138.

[8]49CFR238,FRA Regulations,Title 49.Transportation,part 238-passenger equipment safety standards[S].Revised October 1,2003.Federal Railroad Administration,2003,Website of CFR(Code of Federal Regulations),available from http://www.gpoaccess.gov/cfr.

[9]UIC CODE 515-1 OR,Passenger rolling stack-trailer bogierolling gear-general prosions applicable to the components of trailer bogie[S],2nd Edition,International Union of Railways,Paris,2003.

[10]梁树林,朴明伟,郝剑华,等.基于3种典型踏面的高速转向架稳定性研究[J].中国铁道科学,2010,31(3):57-63.

[11]翟婉明.车辆 -轨道耦合动力学[M].北京:科学出版社,第2 版,2007.

[12]陈泽深,王成国.铁道车辆动力学与控制[M].北京:中国铁道出版社,2004.