锂离子单体电池与电池组的差异

徐克成,桂长清

(浙江昌盛电气有限公司,浙江湖州 313100)

在小型移动式家电市场上,锂离子电池应用优势明显。近年来,一些媒体和刊物广泛认为动力型锂离子电池组的比能量可达140 Wh/kg,是铅酸电池的4倍;循环寿命可达1 000次以上,甚至有的厂家宣称达到2 000次,使用寿命达5 a。约5~6年前,在电动自行车展览会上就开始展出锂离子电池电动自行车,但现在马路上行驶的电动自行车和电动摩托车,还普遍使用阀控密封铅酸电池。近两年在北京、深圳和上海举办的国际新能源汽车展览会上,虽然有使用锂离子电池的汽车展出,但在市场上没有这种汽车出售。

锂离子电池在不同场合有如此大相径庭的境遇,关键是单体电池与电池组的性能差异很大。本文作者根据锂离子电池的实际性能数据,从技术角度探讨了这个问题。导致比能量下降。

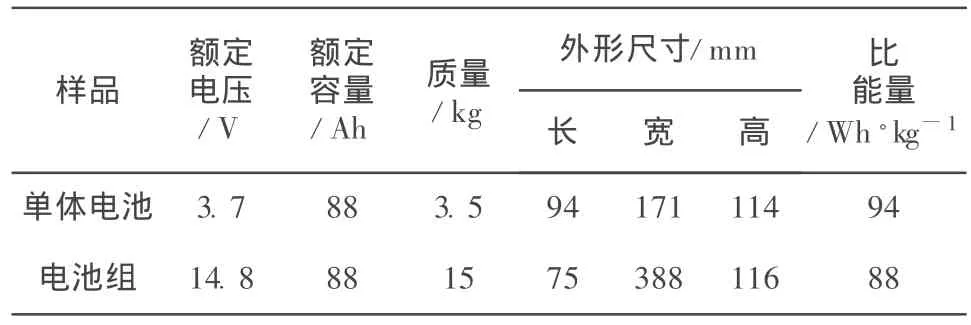

日本GS公司开发的电动车用锂离子电池[1],正极活性材料是LiMn2O4,负极为炭素材料,使用LiPF6配成电解液,组装成LEL80MP型单体电池,并由4只单体电池串联组成LEL80MP-4型电池组,它们的性能见表1。

表1 单体电池和电池组性能Table 1 Performance of single battery and battery group

1 电池比能量

软包装单体锂离子电池的比能量可达140 Wh/kg,原因是不包括电池间的连接件、电压控制部件、风冷或水冷部件等,但这些部件对动力型锂离子电池组是必不可少的,从而

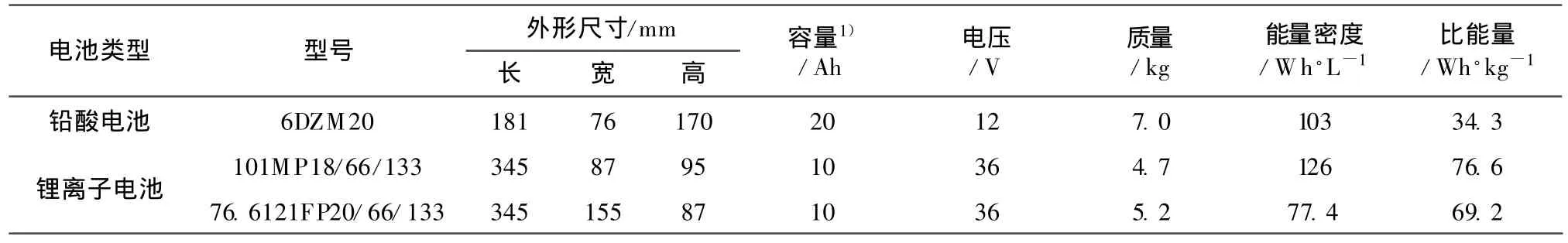

从表1可知,由4只单体电池串联组成电池组,比能量比单体电池低;电池串联数更多时,比能量可能会进一步下降。我国电动自行车用的密封铅酸电池和相应的锂离子动力电池的性能见表2[2]。

表2 电动自行车用动力电池性能Table 2 Performance of power battery groups for electric bike

从表2可知,电动自行车用锂离子动力电池组的比能量约为动力型铅酸电池的2.0~2.3倍;但两种电池的能量密度接近。这意味着在电动车给定的空间内,不论是装锂离子电池还是铅酸电池,虽然电池组质量不同,但所提供的能量是相近的,那么车辆的行程差距就不会很大。

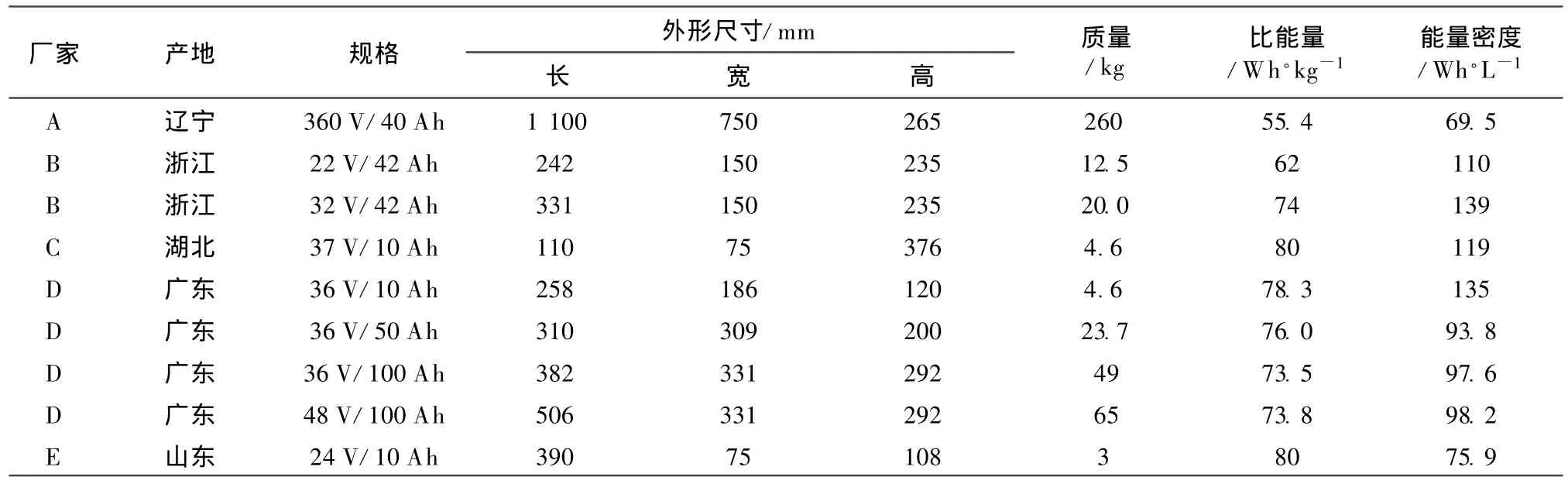

国内一些电池厂家开发了电动汽车(EV)用锂离子动力电池组(产品说明书中的性能数据列于表3),虽然性能有差别,但都表明电池组的比能量与单体电池相比有差距。

表3 锂离子动力电池组的比能量Table 3 Specific energy of power Li-ion battery groups

从表3可知,当前动力型锂离子电池组的比能量只有70~80 Wh/kg。若将EV用电池组冷却系统的质量和消耗的能量算进去,实际上动力型锂离子电池组的比能量还要下降;能量密度也会下降,都远低于单体电池。

2 电池组循环寿命

标准QC/T 743-2006《电动汽车用锂离子蓄电池》[3]规定:以1 I3(A)恒流充电至4.20 V,转恒压充电至电流降至0.1 I3(A),再以1.5 I3(A)恒流放电至电池额定容量的80%,即放电深度(DOD)为80%,如此循环至电池容量降到额定容量的80%,总计循环次数就是电池的循环寿命。标准QC/T 743-2006中要求:EV用锂离子电池组的DOD 80%循环寿命不低于500次;标准GB/Z 18333.1-2001《电动道路车辆用锂离子电池》[4]要求:电动道路车辆用锂离子电池组的DOD 80%循环寿命不低于300次。

上述标准未规定100%DOD情况下的循环寿命,也未规定电池组的循环寿命。电池组的额定电压越高(即串联的单体电池数越多),循环寿命就越短;DOD越深,循环寿命也就越短。动力型锂离子电池组在100%DOD放电条件下的循环寿命低于单体电池。

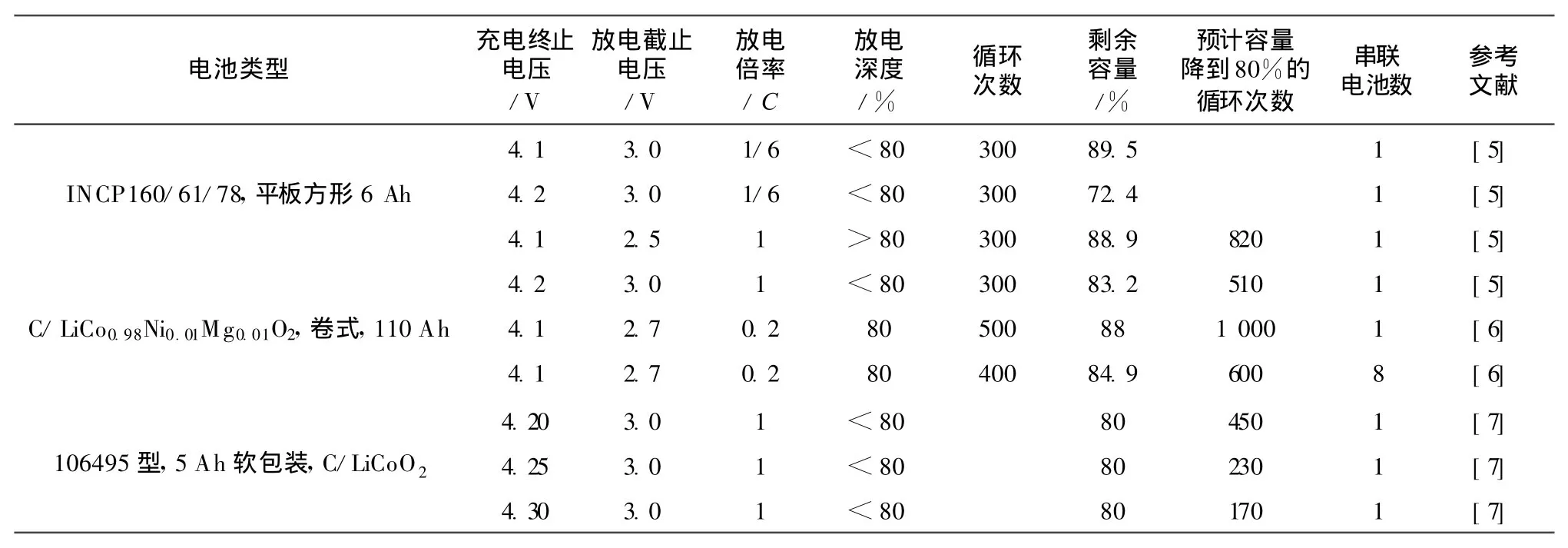

表4列出了充电终止电压和放电截止电压对锂离子单体电池和电池组循环寿命的影响。

表4 充放电电压对锂离子电池循环寿命的影响Table 4 Effect of charge-discharge voltage on cycle life of Li-ion battery

从表4可知,充电终止电压对锂离子电池循环寿命的影响很大:综合而言,充电终止电压为4.1 V时,电池的循环寿命比充电终止电压为4.2 V时要长很多,外推法预测的循环寿命最长可以达到1 000次;将充电终止电压由4.1 V上调0.1 V(即相差2.4%),电池的循环寿命会缩短约38%。充电终止电压升高,电池的安全性将受到更大的冲击。此外,在同样的充放电条件下,由8只锂离子单体电池构成的电池组的循环寿命仅约单体电池的60%。

对于阀控式密封铅酸电池而言,48 V电池组(由6只单体电池串联,组成一组电池模块,再串联4组电池模块,构成电池组)的循环寿命与12 V电池组的差别很小。用在EV上的动力型锂离子电池组,由上百只单体电池串联而成,循环寿命会更短。

由此可见,单体锂离子电池与锂离子动力电池组的循环寿命差别很大。某些广告上所宣称的锂离子动力电池组使用寿命达5 a,目前看来是不切合实际的。装载锂离子电池组的EV试运行结果表明:电池组在EV中使用的平均运行寿命很短[8]。

3 充电终止电压与输出能量

锂离子电池的充电模式是限压限流充电:先以设定的电流进行恒流充电到设定的电压值(充电终止电压),接着保持该电压值不变,继续充电,直到充电电流下降到规定的数值(截止电流)就停止充电。

标准QC/T 743-2006中规定:在25±5℃的条件下以1 I3(A)的电流充电至4.2 V,保持电压不变,继续充电至电流下降到0.1 I3(A)时停止充电。

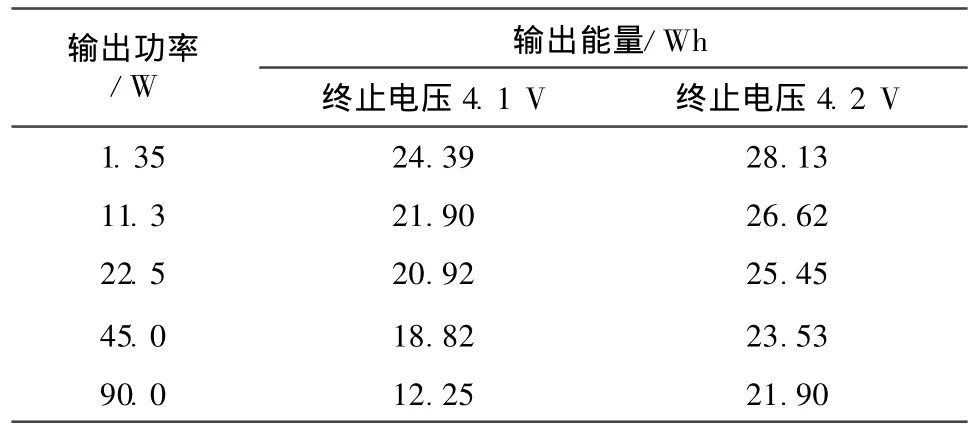

充电电压不仅对电池的循环寿命影响很大,而且对电池的输出能量(或放电容量)也有一定的影响。表5列出了充电终止电压对7 Ah方形INCP160/61/78锂离子电池恒功率放电时输出能量的影响[5]。

表5 充电终止电压对锂离子电池输出能量的影响Table 5 Effect of charge terminal voltage on energy output of Li-ion battery

从表5可知,充电终止电压由4.2 V降到4.1 V,电池的输出能量会有所下降。放电速率或输出功率越大,电池输出能量下降得越明显。该电池在1.35 W小功率放电时,充电终止电压为4.1 V时的输出能量为4.2 V时的86.7%;90.0 W大功率放电时仅为55.9%。

充电终止电压对电池输出能量有如此大的影响,在其他电池上是没有的。

4 探讨原因

锂离子单体电池与电池组的差异很大,是大部分新能源汽车开发者的共识[8]。究其原因,有人说“单体电池行,但组合到汽车上不行”是因为电池组的组合技术不过关;还有人说是因为电池的均匀性不好。这些说法只是表面现象,需进行深入的分析。

统计数学指出:若影响某一随机变量的随机因素很多,且其中每个因素的影响独自都不能起决定性作用,这些因素的影响又可叠加,则该随机变量服从正态分布。决定这一分布特性的参数有两个:标准差σ和均值μ。电池充放电过程中的电压值是该电池热力学和动力学状态的综合反映,既受电池生产过程中各工序工艺条件的影响,又受电池充放电过程中电流、温度、时间和使用过程中偶然因素的影响(如在充放电条件完全相同的情况下,相邻两次的放电时间也不完全相同),因而在充放电过程中,电池组内各个单体电池的电压不可能完全一样,它们服从正态分布规律。实践证明,严格控制电池生产过程中每一步的工艺条件,只能缩小批量产品的标准差σ,而不能消除。

在电池组的充放电过程中,各单体电池的充放电电压不可能完全一致,这是各类电池的共性。如果各单体电池之间的充放电电压差异给电池组的性能带来的影响不大,那么单体电池与电池组之间的性能差异就比较小,如铅酸电池;如果各单体电池之间的充放电电压差别会给电池组的性能带来很大的影响,那么单体电池与电池组之间的性能差异就很大,如锂离子电池。从上述例子来看,锂离子电池充电终止电压相差 2.4%,就会使电池组放出的能量相差 13%~44%,使电池组的循环寿命相差近1倍。锂离子电池的容量和寿命对充电终止电压如此敏感,是其他电池没有的。引起如此大的差异,可能与锂离子电池的充放电机理有关[9]:锂离子电池充放电是靠Li+在正、负极材料之间的运动来实现的,一般情况下,它在电极上没有发生电化学反应;其他电池的充放电是靠电子的运动来实现的,在电极上发生了电化学反应。

当初把锂离子电池的充电终止电压定在4.2 V,只是从锂离子单体电池的角度考虑的,因为可增加电池的放电容量,循环寿命也很长[10]。如果把充电终止电压定在4.1 V,有利于延长电池的循环寿命,但会减少放电容量;如果把充电终止电压定在4.3 V,能够增加电池的放电容量,但是会缩短循环寿命。充电到4.2 V,可以认为是锂离子电池的“临界状态”。现在看来,对于动力型锂离子电池组而言,如果把单体电池的充电终止电压定在4.1 V,虽然电池组的比能量会下降,但电池组的寿命就会得到延长,安全性能也会得到相应的改善。

为了改善锂离子电池组的性能,应加强锂离子电池的基础研究,开发新的电极材料和电解液材料。各种电池发展历史都表明:新电极材料的诞生将促成电池性能的飞跃,从而改变电池市场的格局。当今世界各国对锂离子电池的研究重点是电池材料,而不是组装电池。

5 小结

小容量锂离子单体电池的比能量可达140 Wh/kg,在充电终止电压为4.1 V的条件下,循环寿命可达1 000次;大容量动力型锂离子电池组与之相比差很多,串联的电池数越多,电池组的循环寿命越短。

锂离子电池的比能量和循环寿命对充电终止电压很敏感;但电池组内各单体电池充放电电压的不一致,就导致了锂离子单体电池与电池组之间出现了很大差异。

将锂离子电池充电终止电压改为4.1 V,虽然会降低电池放电容量(或比能量),但可使循环寿命显著延长,安全性能得到改善。

[1]Takao F,Hideyaki S,Daisuke K,et al.Development of lithium-ion battery for electric vehicle[J].GS News Technical Report,2002,(2):23-28.

[2]GUI Chang-qing(桂长清),LIU Rui-hua(柳瑞华).目前动力电池的市场格局[J].Chinese LABAT Man(蓄电池),2010,47(3):107-112.

[3]QC/T 743-2006,电动汽车用锂离子蓄电池[S].

[4]GB/Z 18333.1-2001,电动道路车辆用锂离子电池[S].

[5]David L,Thomas B R.电池手册[M].第3版.WANG Ji-qiang(汪继强),BI Dao-zhi(毕道治),HU Shu-qing(胡树清),et al译.Beijing(北京):Chemical Industry Press(化学工业出版社),2007.762-765.

[6]Shiusuke Y,Yoshinori N,Takao F,et al.Development of 3kWh class lithium-ion battery for electric vehicle[J].GS News Technical Report,1999,(2):27-32.

[7]WU Yun(吴?),JIAN Xin-hua(蒋新华),XIE Jing-ying(解晶莹).锂离子电池循环寿命快速衰减的原因[J].Battery Bimonthly(电池),2009,39(4):206-207.

[8]Li Wei(李蔚).2011年汽车动力电池研讨会[J].Dianyuan Jishu(电源技术),2011,35(4):365-368.

[9]Neeraj S,Vanessa K P,Margaret M E,et al.Structural changes in a commercial lithium-ion battery during electrochemical cycling:an in situ neutron diffraction study[J].J Power Sources,2010,195(22):8 258-8 266.

[10]Bruno S,Garche J.Lithium batteries:status and future[J].J Power Sources,2010,195(8):2 419-2 430.