麻花钻几何参数对不锈钢钻削性能影响的研究*

高兴军,邹 平,闫鹏飞,李 萍

(1.东北大学机械工程与自动化学院,沈阳 110004;2.辽宁石油化工大学机械工程学院,辽宁 抚顺 113001)

0 引言

随着航空、航天、石油、化工、冶金、食品、环保、汽车等工业的蓬勃发展,不锈钢材料已得到广泛地应用,生产实践中,钻削是十分常见的不锈钢加工方法[1]。不锈钢属于难加工材料,其特殊的材料性能使其加工效率比较低下,加工成本较大。因此研究不锈钢的钻削性能,提高不锈钢钻削加工效率具有重要的意义,同时也为其它难加工材料的研究提供借鉴。随着高速加工技术的发展,切削加工效率不断提高,对麻花钻的性能,特别是钻削稳定性和可靠性,提出了更高的要求。除钻头材料性质外,钻头结构及几何参数尺寸是影响麻花钻性能的关键因素[2]。目前,关于钻头研究主要集中于钻头制造工艺、钻削过程控制、钻削磨损机理等方面[3-4],而对于钻头几何结构参数与钻削性能关系的研究则较少。本文采用ProE和Deform-3D软件分析了影响麻花钻钻削性能关键的几何参数,主要研究麻花钻横刃和顶角2φ对不锈钢钻削过程中切削力、扭矩、刀具磨损的影响。

1 横刃对钻削性能的影响

研究横刃主要是研究横刃长短和横刃形状对钻削性能的影响。钻削中的轴向力大约有50%是由横刃处产生的[5],为减少横刃引起轴向力增大这个不良的影响,对加工不锈钢用钻头,其横刃应该经过修磨。

1.1 缩短横刃长度

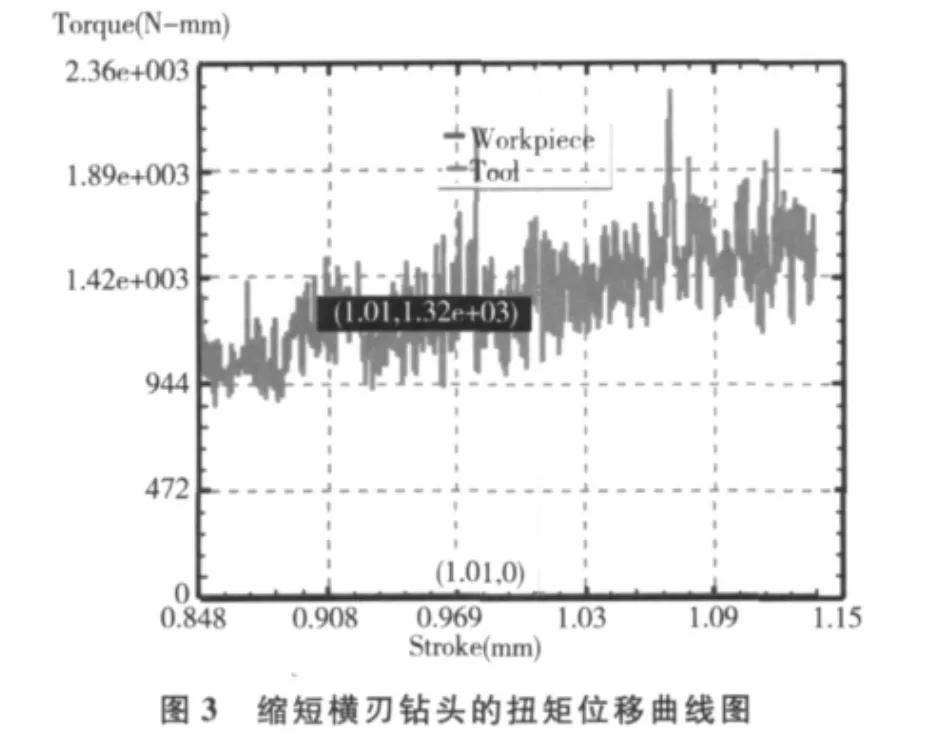

将横刃的长度缩短,用Pro/E的麻花钻模型,如图1所示。将其导入到Deform-3D软件,进行有限元分析,切削参数选择 d=6mm,n=500rpm,f=0.06mm/rev,得到轴向力和扭矩曲线图,其中纵坐标分别为轴向力(Z Load)和扭矩(Torque),单位是N和N·mm;横坐标是位移(Stroke),单位是mm,如图2和图3所示。

将得到缩短横刃与标准麻花钻的轴向力数据进行对比,缩短横刃的轴向力明显小于标准麻花钻的轴向力。因此,可以采用在横刃两端开切屑槽的方法,将横刃缩短,以减小钻削过程的轴向力。

1.2 “S”形横刃

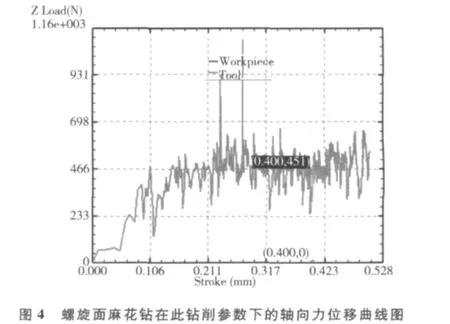

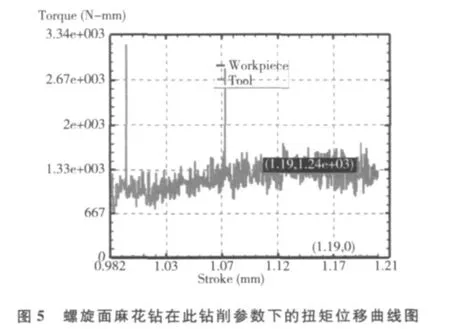

普通麻花钻横刃长、负前角很大、定心不好,基于此人们设计了一种新型钻尖即螺旋面钻尖[6-7],其横刃为“S”形,利用ProE建立的螺旋面钻尖并导入到Deform-3D软件,以此研究横刃为“S”刃的螺旋面麻花钻切削力、扭矩以及后刀面的磨损情况,选择钻削用量d=6mm,n=500rpm,f=0.06mm/rev,经过仿真得到轴向力、扭矩的曲线图,如图4和图5所示。

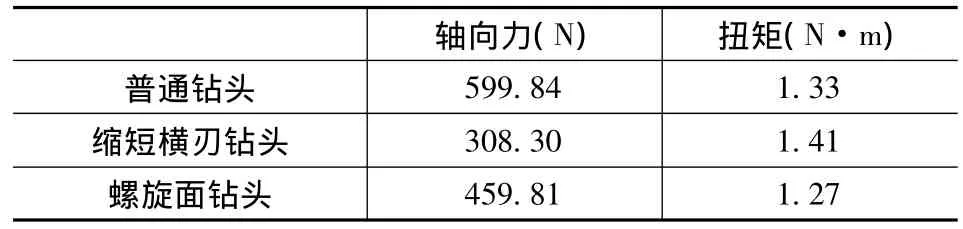

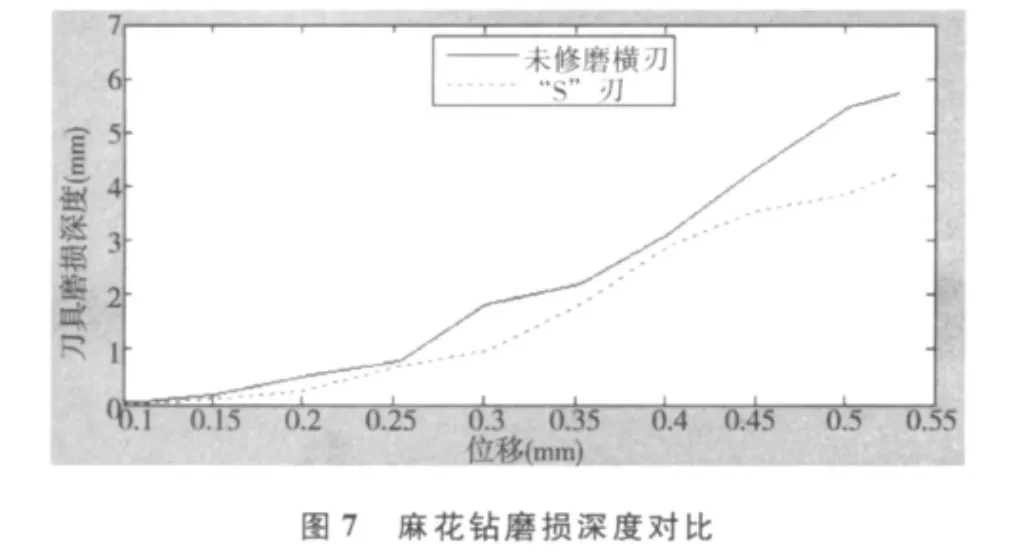

将所得到的轴向力、扭矩数据与标准麻花钻进行对比,如表1所示,可知轴向力和扭矩都减小。通过螺旋面钻尖后刀面磨损深度等值线图可以看到钻头的磨损情况,如图6所示,将螺旋面钻尖后刀面磨损深度与普通麻花的磨损深度进行对比,如图7,由图可知,螺旋面麻花钻钻尖磨损深度明显减小。

表1 轴向力与扭矩对比

2 顶角对不锈钢钻削性能的影响

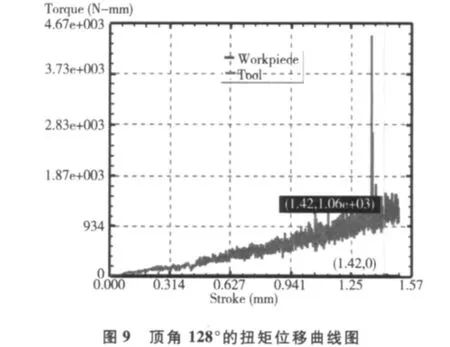

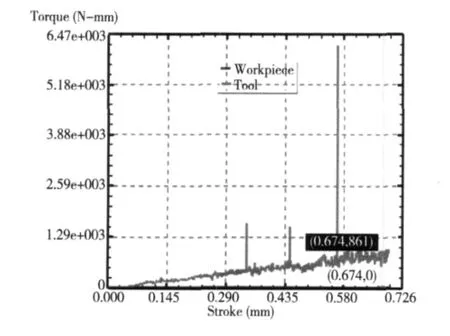

顶角2φ影响到主切削刃的长度、单位刃长的切削负荷、切削层中切削宽度与切削厚度的比例、切削力中轴向力与扭矩的比例、切屑形成与排屑情况。由此可见,顶角是一个十分重要而且变化范围很大的角度。通常情况,一般选用钻尖顶角2φ=118°的钻头,但实际加工时,需根据工件材料、排屑情况及工件的几何形状来正确选择[8]。基于 Pro/E 分别建立顶角2φ 为118°、128°及138°麻花钻,将不同顶角的麻花钻三维模型导入Deform-3D软件进行有限元分析,选择钻削参数为d=6mm,n=500rpm,f=0.06mm/rev,顶角2φ为128°和138°麻花钻轴向力和扭矩曲线图如图8、9、10和11所示。

将顶角2φ为118°、128°及138°的麻花钻轴向力和扭矩的仿真,数据进行比较,如表2所示。由表可知,随着顶角的增加,轴向力增加,而扭矩减小。从刚性角度来考虑,普通标准麻花钻顶角2φ=118°时,扭矩大,钻头比较容易折断。尤其是对于小直径钻头来说,减小扭矩要比减小轴向力更有重要的作用。

表2 不同顶角的轴向力与扭矩对比

不锈钢材料的塑性大、韧性高,切屑不易折断,常缠绕在钻头上,排屑、断屑是不锈钢钻削的主要问题之一。钻削加工中,随着顶角的增大,切削厚度增大,切削过程中的带状切屑有向节状切屑过度的趋势,有利于减少缠卷现象。而切屑沿着钻头的中心方向排出,切屑的流向与切削刃呈90°,切削的流向vc在钻头中心线方向的分速度vn=vcsinφ,随着半顶角φ的增大,vn增大。当2φ=118°时,分速度vn小,切屑相对来说容易阻塞;当2φ=138°时,vn更大,切屑更容易沿着螺旋槽方向滑移,并迅速排出空外[9],因此选择较大的钻尖顶角比较有利。在钻削不锈钢时,可以适当增大顶角,以提高钻头的寿命和强度。

图11 顶角138°的扭矩位移曲线图

3 结束语

通过改变普通麻花钻的横刃和顶角,得到麻花钻的几何参数对不锈钢钻削性能的影响关系。研究表明,当缩短横刃时其轴向力明显小于标准麻花钻的轴向力;在采用“S”形螺旋面钻尖时其轴向力和扭矩都将减小,且螺旋面麻花钻钻尖磨损深度明显减小;在钻削不锈钢时,随着顶角的增加,轴向力增加,扭矩减小,而切屑也更容易沿着螺旋槽方向滑移并迅速排出空外,在钻削过程中就能够可以适当增大顶角,以提高钻头的寿命和强度。

[1]周雪峰,方峰,蒋建清.基于数理统计的麻花钻几何参数优化研究[J]. 工具技术,2008,42(11):29-31.

[2]王西彬,雷红.麻花钻磨损特性的研究[J].工具技术,1999,33(8):11-14.

[3]熊良山,师汉民,陈永洁.钻头与钻削研究的历史、现状与发展趋势[J]. 工具技术,2005,39(8):11-14.

[4]Chyan H C,Ehmann K F.Curved helical drill-points for microhole drilling.Proc.Instn.Mech.Engrs.Part B:Journal of Engi-neering Manufacture,2002(216):61-75.

[5]蔡运飞.图解普通麻花钻与倪志福钻头[M].北京:机械工业出版社,2008.

[6]吕彦明,陈五一.复杂螺旋面钻尖刃磨原理及实现[J].中国机械工程,2000,11(3):292-294.

[7]陈友东,江洪道.一种新型螺旋面钻尖数学模型[J].机械设计,2000,17(8):25-28.

[8]张朋.麻花钻头几何角度的选用及对切削的影响[J].机械工程师,2007(12):147-147.

[9]马国亮,曹秋霞.麻花钻尖顶角对钻削加工的影响[J].河南机电高等专科学校学报,2002,10(2):39-40.