VHT800立式车铣加工中心立柱结构静动态优化及轻量化设计*

马 超,马雅丽,赵宏安,王德伦

(1.大连理工大学机械工程学院,辽宁 大连 116024;2.大连机床(数控)股份有限公司数控机床研究所,辽宁 大连 116620)

0 引言

机床大型基础结构件的静动态刚度对机床整机性能有很大影响。目前机床大型基础结构件的设计往往采用经验设计以及相似结构类比的方法,缺少必要的设计依据。然而,由于实际中各类机床的切削加工条件及每台机床的设计需求定位不同,传统的经验设计方法最终可能导致精密机床结构刚度不足,而高速机床结构过于笨重。因此需要将理论结构优化方法引入机床部件的结构设计。近年来以计算机技术、结构有限元分析方法和数学规划理论为基础的结构优化方法发展迅速,其优化算法从早期的优化准则法发展到后来的数学规划法,以及到后来两者的统一[1],使得结构优化方法在基础理论和实际应用上日趋完善。从研究层次上看,结构优化可以解决尺寸优化、形状优化及材料选择、拓扑优化等问题[2]。在结构的初期概念设计阶段,在给定的设计目标和约束下获得结构的最优拓扑形式对设计者具有重要的指导意义[3],结构拓扑优化在结构设计中的高效使其成为了近年来的研究热点。在机床结构设计领域,饶柳生[4]等人运用拓扑优化方法对立柱的筋板结构进行了改进,提高了立柱结构的静、动态性能。

在运用理论结构优化方法进行机床结构设计时,面临机床实际加工工况多而导致的机床结构设计载荷与边界条件难以确定、如何将理论优化结果有效地设计成实际的机床结构以及优化结果与制造工艺相冲突等问题。本文以VHT800立式车铣加工中心立柱结构为例,充分考虑机床实际工况对立柱载荷边界条件的影响,并以拓扑优化概念模型为指导,在保证制造工艺的前提下,进行立柱结构静动态优化及轻量化设计。

1 典型载荷工况分析

1.1 VHT800立式车铣加工中心

车铣加工中心是指一种以车削功能为主,集成了铣削和镗削等功能,并配有自动换刀系统的机床统称。目前市场上的车铣中心有日式和欧式两种风格,日式风格以高速、小切深、大进给为基础进行设计,机床加工效率高;欧式风格以机床重切削条件为基础进行设计,机床刚性好[5]。

如图1所示为VHT800是多功能五轴联动立式车铣复合加工中心,其典型切削工况以车、铣加工为主体,A轴可以实现动力刀头立、卧之间任意角度的转换,C轴配置实现工作台的回转运动;三个坐标方向运动均通过直线导轨和滚珠丝杠副实现。其中,移动立柱是机床最重要的基础件,其静、动态性能对机床的加工精度有很大的影响。

1.2 立柱设计工况分析

VHT800车铣加工中心加工工艺范围广泛,其切削加工方式的多样性决定了立柱设计工况的多样性,因此需要充分考虑如下因素,以保证设计的立柱能够满足机床实际使用条件:①切削条件、切削参数的选取对切削载荷大小的影响;②切削方式对切削载荷的影响,如立式车削、铣削,卧式车削、铣削等;③动力刀架与滑板部件在立柱上的工作位置不同对立柱受力的影响;④动力铣头以及回转工作台转向和进给方向对切削载荷方向的影响。

图1 VHT800立式车铣加工中心结构组成

本文提出如下设计原则,分别解决上述四个因素影响下的立柱设计工况的选择处理问题。

(1)“极限工况设计”原则:为了达到高刚性、高精度的设计目标,采用欧式设计理念,在机床重切削条件下进行切削力计算;或者以发挥电机最大能力为前提估算极限切削力,并乘以适当的工况系数,车削和铣削分别按回转工作台驱动电机满扭矩输出和动力主轴驱动电机满功率输出为极限切削条件。

(2)“危险工况设计”原则:比较各种切削方式下的切削载荷,取载荷较大的切削方式作为设计工况。

(3)“典型切削位置加权设计”原则:取动力刀架与滑板部件分别处于中间常用切削位置以及上、下行程极限位置三种切削工况,并配以不同的加权系数进行结构设计。

(4)“X向载荷对称设计”原则:在各类机床典型工况下,Y、Z向切削载荷方向能够获得统一;由统计学原理可知,X向切削载荷在机床实际运行过程中关于YZ平面对称,实际加载时兼顾X向载荷正、负向大小相等、方向相反两种情形。

根据上述设计原则,提取立柱典型设计工况如下:将机床分别在立式车、铣,卧式车、铣重切削条件下较大的切削力作为外部载荷;在X向载荷正、负向载荷兼顾的情况下,同时考虑动力刀架与滑板部件处于中间常用切削位置以及上、下行程极限位置的多种工况。

1.3 立柱载荷及边界条件

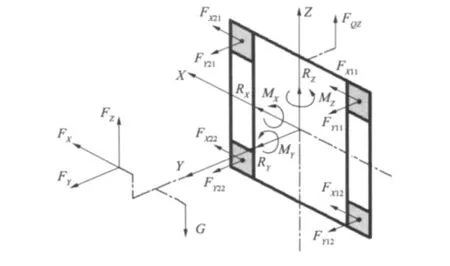

根据立柱的装配关系获得其载荷及边界条件,作为有限元分析的前提。立柱载荷来自机床刀具端的切削载荷FX、FY、FZ以及动力刀架和滑板部件的自重G,通过双导轨 -四滑块直线导轨副和滚珠丝杠副传递到立柱上。立柱底部与底座通过直线导轨、丝杠副连接,有限元分析时将立柱底部作为约束处理,其中丝杠副限制移动方向自由度,导轨副限制另外两个方向自由度。

由于滑板与立柱之间的直线导轨副连接形成过约束,为了求解滑板对立柱的约束反力,需要遵循如下简化准则:

(1)忽略导轨副摩擦,移动方向载荷均由丝杠副承受(FQZ),每个滑块处载荷等效成沿着导轨副横向和垂向的集中力FXij、FYij,实际加载时将各个集中力分别均布到每个滑块与导轨的装配面上;

(2)两条导轨副的横向刚度及垂向刚度分析相等;

(3)连接件与被连接件的刚度足够大,滑块载荷分配时忽略连接件与被连接件变形协调产生的影响。

如图2所示为立柱载荷求解力学模型,求解时首先根据受力平衡和力矩平衡方程,求出传递到整个导轨副上的力与力矩 RX、RY、MX、MY、MZ(RZ=0);当单个力作用时,四个滑块平均分配该向力,当单个力矩作用时,每对滑块按照大小相等、方向相反的力偶进行分配。根据刚体载荷叠加原理,当所有力与力矩同时作用时,每个滑块上的等效集中载荷为:

式中,i、j=1,2,FXij(k)表示单个力或力矩作用下的滑块集中力。

图2 立柱力学模型

2 立柱结构概念模型

结构拓扑优化的思想是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布的问题,为设计人员提供全新的设计和最优的材料分布方案,在初期设计阶段提供结构概念模型。本文借助HyperWorks中的OptiStruct模块进行立柱概念模型设计。

2.1 立柱结构多目标拓扑优化数学模型

为了实现VHT800立式车铣加工中心立柱结构的静动态优化及轻量化设计,在OptiStruct优化平台下,以立柱结构多工况加权静态应变能最小、结构低阶加权固有频率最大为优化目标,以设计域优化后占初始设计域的体积分数为设计约束,其多目标拓扑优化数学模型如下[6]:

其中:

S(X)为目标函数,Vi(X)为优化后设计域有效体积,V0为优化前初始设计域体积,Δ为体积约束分数,处于0~1之间,X为设计变量,表示单元密度,N为单元总数;

Ci(X)为第i个工况静态应变能,其中Ci(X)=,式中 ui(X)为节点位移矢量,Fi为节点载荷矢量,K为结构总体刚度矩阵;

λj(X)对应为j阶模态特征值,与固有频率fj的关系为,模态特征值由公式[K-λjM]Uj=0求得,式中K为结构总体刚度矩阵,M为质量矩阵,Uj为特征向量;

NORM值用于校正应变能和特征值的贡献,NORM=Cmaxλmin,其中Cmax为所有工况最大应变能,λmin为指标中最小的特征值;wi、wj分别为各工况和各阶固有频率的加权系数。

2.2 立柱拓扑优化概念模型设计

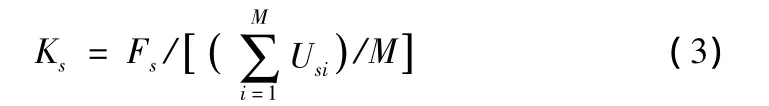

(1)基于实体单元的立柱概念模型

采用三维实体单元建立立柱有限元初始模型,进行立柱结构拓扑优化。首先由机床整机方案设计,提取立柱初始优化模型的外轮廓空间尺寸约束;由导轨、丝杠轴承座的装配位置确定非设计域;以设计域优化前后体积比作为约束,结构一阶固有频率最大以及动力刀架部件分别处于立柱上、下极限以及中间常用切削位置的多工况加权静态应变能最小为优化目标,工况加权系数之比为1:1:2;引入关于YZ平面的对称约束,将载荷对称问题转化为材料对称分布问题,同时引入单元最大、最小成员尺寸制造工艺约束,优化获得基于实体单元的立柱结构拓扑优化概念模型。

图3所示的立柱实体单元概念模型表明:立柱的材料主要分布于外轮廓上,且外轮廓上的材料分布并不均匀,需要进一步建立优化模型以获得立柱外轮廓的详细材料分布。

(2)基于板壳单元的立柱概念模型

采用板壳单元建立初始优化模型,进行立柱结构拓扑优化。根据图3所示的优化结果,建立立柱外轮廓板壳模型,仅将外轮廓作为优化设计域,采用实体单元优化时相同的载荷工况及优化设置,获得如图4所示的立柱外轮廓板壳单元拓扑优化概念模型。

3 立柱结构刚度设计

结构刚度设计的主要任务是完成从概念模型到结构实体模型的设计,从理论上使结构满足实际使用性能要求,这个过程分为基于概念模型的结构造型设计以及主要筋板尺寸设计。首先用立柱导轨滑块处的横向刚度与垂直刚度评价立柱刚度,计算表达式为[7]:

式中:F——载荷;

K—— 刚度;

s=p或s=v,代表横向或垂向;

Usi——第i节点在相应方向位移;

M——滑块上节点总数。

为了能够评价立柱的性价比,继续引入刚度与结构质量m之比作为评价指标:

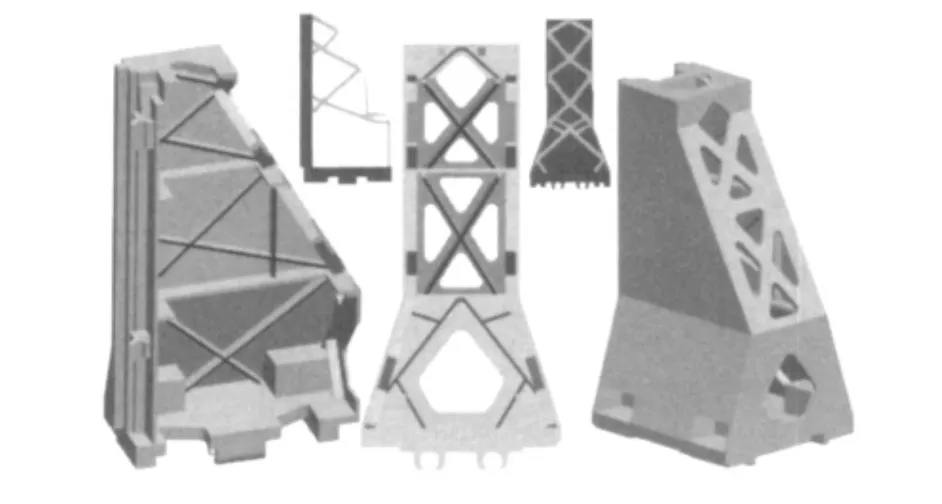

3.1 基于概念模型的立柱轮廓及筋板构型设计

基于立柱拓扑优化概念模型,进行立柱结构构型设计。由板壳模型进行立柱外轮廓设计,由板壳模型优化结果进行内部筋板布置。设计时板厚及筋板宽度等暂时采用经验设计尺寸;忽略铸造圆角、螺栓孔、吊装孔等小结构的设计;保留或填补完整优化迭代过程中去除的具有功能约束的部分,如需要安装轴承座、导轨副等部分;概念模型中筋板过于稀疏的地方适当添加筋板,提高铸造工艺性。

图5 立柱轮廓与筋板构型

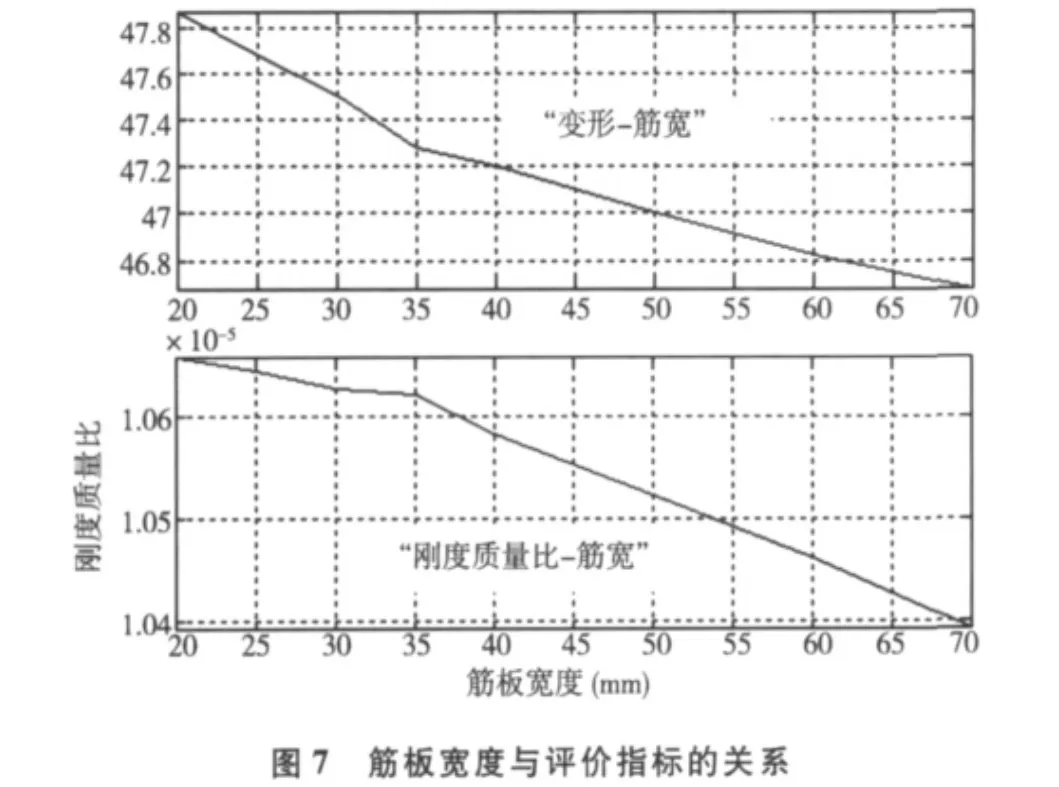

3.2 立柱筋板尺寸设计

立柱的板厚和筋板宽度对其力学性能有很大的影响。考察刚度及刚度质量比两项指标与立柱板厚及筋板宽度的关系,来寻求立柱设计中最优的结构尺寸。运用有限元静力学分析方法,分别计算获得不同板厚及筋板宽度下评价指标值,绘制评价指标值与立柱尺寸之间的关系曲线,从而进行尺寸优选;同时根据立柱外轮廓尺寸,壁厚与筋板宽度的尺寸优选时需要满足铸造工艺要求。

将动力刀架部件位于立柱上极限位置切削作为评价工况,使用刚度及刚度质量比两项性能指标对立柱轮廓板厚及筋板宽度的设计进行评估,为了使评估更加直观、简便,对性能指标作如下修改:①由于立柱载荷一定,刚度指标直接转化为变形指标;②为了使实际变形数值更加明显,不单独考虑横向与垂向的变形,而是考虑综合变形,且只考虑滑块上最大的节点位移。因此最终评价指标为 δmax及1/(δmax·m),其中 δmax为滑块上节点最大静态位移,m为结构质量。

(1)立柱轮廓板厚设计

去掉内部筋板影响,使立柱轮廓板厚从10mm~30mm递增,幅度为2mm,绘制评价指标值与立柱板厚关系曲线。图6曲线表明:轮廓板厚达到20mm后刚度质量比指标增长缓慢,板厚达到22mm后变形指标已经能够满足设计要求,综合考虑刚度质量比、静态变形指标、材料体积以及铸造工艺性,立柱轮廓板厚设计为22mm。

(2)立柱筋板宽度设计

固定轮廓壁厚和筋板厚度,使筋板宽度从20mm~70mm递增,幅度5mm,绘制评价指标值与筋板宽度关系曲线。根据图7所示的评价指标曲线,综合考虑各项指标,筋板宽度设计为35mm。

4 立柱结构工艺设计及方案性能对比

4.1 立柱结构工艺设计

在结构刚度设计的基础上,对立柱筋板进行制造工艺上的修改、完善。为防止铸造时的收缩不均现象,尽量对称、均匀布置筋板;筋板布置尽量简洁,使用尽量少的筋板数目;筋板交叉的部位需要进行处理[8],采用图8所示的辐射状“太阳筋”结构。

由于修改后的筋板形式与概念模型的筋板构型略有差异,导致其力学性能略有降低,重量增加1.3%,变形增加0.5%,刚度质量比下降1.7%。然而立柱结构工艺改进后筋板布置更加匀称、美观,易于制造,因此企业最终采纳该工艺改进后的立柱结构方案。

4.2 立柱方案性能对比

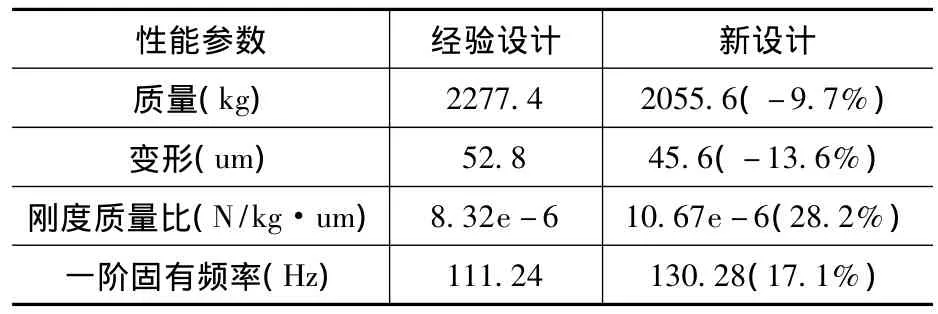

分别计算比较图8、图9所示的立柱新设计结构和工厂经验设计结构的质量、变形、刚度质量比和一阶固有频率多项指标,整理见表1。立柱新设计结构与经验设计结构相比刚性高、质量轻、动态性能好,达到了预期的设计目标。

图9 立柱经验设计结构

表1 立柱方案性能对比

5 结束语

(1)本文以VHT800立式车铣加工中心立柱结构为例,提出了基于机床典型工况分析、立柱载荷边界条件求解、立柱结构拓扑优化概念模型设计、立柱结构刚度设计和结构工艺修改设计思路的立柱结构设计方法。

(2)立柱新设计结构刚度和一阶固有频率分别提高13.6%和17.1%,质量减轻9.7%,该结果表明此设计方法能够比较显著地提高立柱静、动态性能并实现结构的轻量化设计。

[1]程耿东.结构优化新方法及其计算机实现[J].力学与实践,1992,14(1):1-6.

[2]许素强,夏人伟.结构优化方法研究综述[J].航空学报,1995,16(4):385-396.

[3]Hans A Eschenauer,Niels Olhoff.Topology optimization of continuum structures:A review[J].American Society of Mechanical Engineers,2001,54(4):331-390.

[4]饶柳生,侯亮,潘勇军.基于拓扑优化的机床立柱筋板改进[J]. 机械设计与研究,2010,26(1):87-92.

[5]李德珍,李宪凯.五轴车铣复合加工技术的现状与发展趋势[J]. 航空制造技术,2009,12:47-50.

[6]张胜兰,等.基于HyperWorks的结构优化设计技术[M].北京:机械工业出版社,2007.

[7]汤文成,易红,唐寅.机床大件结构的拓扑优化设计[J].东南大学学报,1996,26(5):22-26.

[8]曲卫涛,等.铸造工艺学[M].西安:西北工业大学出版社,1996.