卡板可重构系统设计及其控制研究*

杨建国,邹焕富,陈晓川,高月山

(东华大学机械工程学院,上海 201620)

0 引言

1996年,美国密歇根大学工程研究中心在美国国家科学基金会和25家公司资助下开展了有关可重构制造系统(RMS)的研究。1997年,Y Koren教授等首次正式提出RMS的概念。1998年,美国国家研究委员会明确地将RMS列入6大挑战与10大关键技术中,RMS名列10大关键技术之首。

在国内,RMS的研究已为学术界所重视。在相关基础研究的支持下,1998年我国国家自然科学基金委员会资助开展RMS的重点项目研究。国家自然科学基金将RMS的研究列入“十五”计划[5]。根据重构内容的不同,重构可以分为组织重构、过程重构与优化、零件重构、设计重构、加工制造系统重构,信息集成平台重构[1]。

整流罩在火箭发射时主要起保护卫星及其有效载荷的作用,在装配过程中,作为整流罩骨架的环框需要很好的定位支撑才能满足装配要求,然而环框的型号是随着整流罩的变化而变化的,不同型号规格整流罩的环框数量和直径都不相同,因此需要设计一套可重构的装配型架来满足不同环框圆弧面的定位支撑。

1 系统结构设计

卡板可重构系统在整流罩装配过程中,主要对整流罩中的环框起定位支撑作用,环框为半圆形钣金件结构,不同的整流罩环框的数量和形状不一样。环框要满足装配过程中支撑定位功能,要求卡板可重构系统有很好的圆度,同时在整流罩装配过程中,蒙皮需要和环框进行铆接,因此要求卡板可重构系统能承受一定的冲击力以及承载力。

卡板可重构系统由柔性圆弧定位器、步进电机、齿轮齿条、弹簧和旋紧螺母组成,其结构图如图1所示,这里由于电机运动不需要很大的力矩且负载本身的尺寸规格较小,因此选择体积比较小的电机。

图1 卡板可重构系统结构图

卡板可重构系统具体的重构过程如下:首先根据目标装配型架和初始装配型架确定需要增加还是减少卡板的数量,然后确定每个卡板各自的定位位置并将其准确定位,最后调整卡板的柔性圆弧定位器使其满足卡板圆度要求,将旋拧螺母拧紧支撑定位,至此卡板重构新装配型架过程结束。

假设齿轮的模数为m(单位为mm),齿轮齿数为z,两相步进电机的细分数为n,则卡板可重构系统的定位精度为

在设计中,齿轮的模数为1.25mm,齿轮齿数为17,当两相步进电机的细分数为1时,卡板可重构系统的定位精度为e=1.25*17/200=0.1mm,满足卡板可重构系统的定位要求。

当两相步进电机的细分数大于1时,理论上卡板可重构系统有更高的精度,但是细分数越高,细分后电机运转时对每一个脉冲的分辨率提高了,但运转精度能否达到或接近脉冲分辨率还取决于细分驱动器的细分电流控制精度等其它因素。

步进电机细分技术主要是针对其低速运行时较大振动而出现的技术,对其精度也有一定的提高。不同厂家的细分驱动器精度可能差别很大,细分数越大精度越难控制。真正的细分对驱动器要有相当高的技术要求和工艺要求,成本亦会较高。

2 控制策略研究

步进电机控制策略研究主要目的是为了提高卡板可重构系统的精度和可靠性,而卡板可重构系统的精度和可靠性主要依赖于步进电机的性能。

随着对步进电机控制系统的精度要求越来越高,早期的控制策略已经不能满足当前系统的需求。步进电机控制系统中常用的有PID控制、智能控制、模糊控制、自适应模糊控制等控制策略,本小节分析了各种控制策略的优缺点及其在步进电机控制系统中的应用。

PID控制作为一种简单而实用的控制方法,在步进电机驱动中获得了广泛的应用,其控制原理图如图2所示。它根据给定值R(t)与实际输出值C(t)构成控制偏差E(t),将偏差的比例、积分和微分通过线性组合构成控制量,对被控对象进行控制。控制原理框图如图2所示。

图2 PID控制原理图

采用PID控制器具有结构简单、鲁棒性强和可靠性高等优点,但是它无法有效应对系统中的不确定信息。目前,PID控制更多的是与其他控制策略相结合,形成带有智能的新型复合控制。这种复合型智能控制具有自学习、自适应和自组织的能力,能够自动辨识被控过程参数,自动整定控制参数,适应被控过程参数的变化,同时又具有常规PID控制器的特点。

智能控制不依赖或不完全依赖控制对象的数学模型,只按实际效果进行控制,在控制过程中能够考虑系统的不确定性和精确性,突破了传统控制手段必须基于数学模型的框架[4]。目前智能控制在步进电机系统中应用较为成熟的是模糊控制。模糊控制就是在被控制对象的模糊模型的基础上,运用模糊控制器的近似推理等手段,实现系统控制的方法。

作为一种直接模拟人类思维方式的控制方法,模糊控制已广泛应用于工业控制领域。与常规控制相比,模糊控制无须精确的数学模型,具有较强的鲁棒性和自适应性,因此适用于非线性、时变和时滞系统的控制。模糊控制器结构如图3所示。

模糊控制在步进电机系统中的应用简化了控制器结构,但其自身也有弊端,如学习能力不强,设计的控制规则过于依赖经验和专家知识,组成的系统对电机非线性不敏感等,因此,目前更多的模糊控制应用是与其他控制策略复合使用[2]。

图3 模糊控制原理图

自适应控制是在20世纪50年代发展起来的自动控制领域的一个分支。它是随着控制对象的复杂化,当动态特性不可知或发生不可预测的变化时,为得到高性能的控制而产生的。其主要优点是容易实现和自适应速度快,能有效地克服电机模型参数的缓慢变化所引起的影响,输出信号为跟踪参考信号[4]。研究者根据步进电机的线性或近似线性模型推导出了全局稳定的自适应控制算法,这些控制算法都严重依赖于电机模型参数。

目前很多学者将自适应控制与其他控制方法相结合,以解决单纯自适应控制的不足[3]。自适应模糊PID控制可以根据输入误差和误差变化率的变化,通过模糊推理在线调整PID参数,实现对步进电机的自适应控制,从而有效地提高系统的响应时间、计算精度和抗干扰性。自适应模糊PID控制原理如图4所示。

图4 自适应模糊PID控制原理图

通过以上对步进电机控制策略的研究,我们可以看到自适应模糊PID控制器可以实现对步进电机控制系统的自适应控制,能有效地提高系统的响应时间、计算精度和抗干扰性,因此,卡板可重构系统采用自适应模糊PID控制。

3 电机速度控制

在保证系统稳定性的前提下,为了使卡板可重构系统的重构时间最短,必须对步进电机的速度进行控制。目前常用的步进电机升降速曲线有以下几种:①步进电机直线升降速;②步进电机抛物线升降速;③步进电机指数曲线升降速;④步进电机S形升降速曲线。下面分别介绍各种升降速的特点。

(1)步进电机直线升降速。如图5所示。这种方法是以恒定的加速度进行升降速,平稳性好,适用于速度变化较大的快速定位方式。加速时间虽然长,但实现起来比较简单。

图5 步进电机直线升降速曲线

(2)步进电机指数曲线升降速。如图6所示,这种方法是从步进电机的矩频特性出发,根据转矩随频率的变化规律推导出来的。它符合步进电机加减速过程的运动规律,能充分利用步进电机的有效转矩,快速响应性能较好,升降时间短。指数升降控制具有较强的跟踪能力,但当速度变化较大时平衡性较差,一般适用于跟踪响应要求较高的切削加工中。

图6 步进电机指数升降速曲线

(3)步进电机抛物线升降速。如图7所示,抛物线升降速将直线升降速和指数曲线升降速融为一体,充分利用步进电机低速时的有效转矩,使升降速的时间大大缩短,同时又具有较强的跟踪能力,这是一种比较好的方法。

图7 步进电机抛物线升降速曲线

(4)步进电机S形升降速曲线。步进电机的转动速度与输入脉冲频率严格成正比,因此对电机的速度控制就相当于对电机的输入脉冲的频率进行控制。理论上驱动脉冲的频率f是随着时间呈指数规律上升即可以实现电机转动速度在较短的时间内达到要求,且能实现电机不失步和快速起停。

在电机带负载的实际过程中,在步进电机开始启动时的静态惯性较大,这种情况下步进电机应以较小的加速度进行加减速,当步进电机转速慢慢升上来后,输出转矩会慢慢降低,这时候相应的加速度和减速度也应该慢慢降低。在步进电机运行要停止时,为了防止电机发生过冲和失步,这时候也应该以比较小的加速度降速,步进电机S形升降速曲线图8所示。

图8 步进电机S形升降速曲线

从以上步进电机升降速控制曲线来看,为了使步卡板可重构系统有更好的稳定性和精度,采用S形升降速控制是最优的选择。

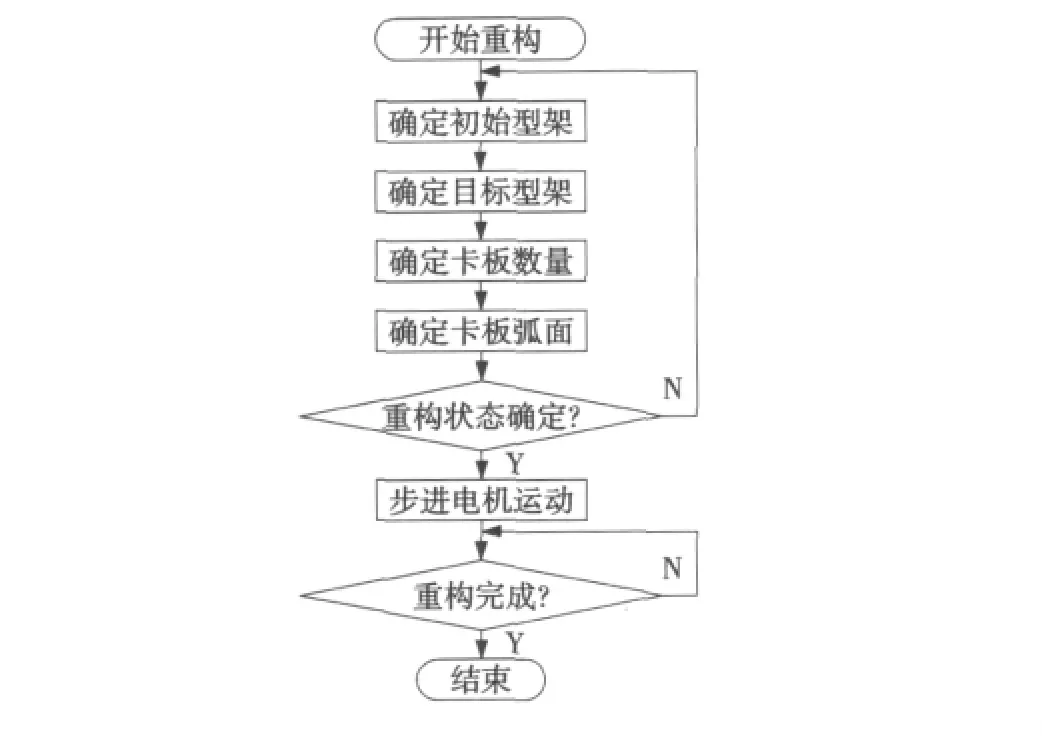

4 流程图及界面

在卡板可重构系统重构过程中,在确定当前装配型架型号规格的基础上,根据装配的整流罩型号规格确定要重构的目标装配型架,在此基础上将会得出可重构卡板的数量和各自的定位位置以及卡板圆弧定位面,然后选择合适的步进电机速度控制策略控制电机运动,使卡板可重构系统能快速准确地完成重构功能,并能达到整流罩的装配要求。卡板可重构系统流程如下图9所示。

根据卡板可重构系统的定位要求,以及需要调整的目标装配型架型号规格,设计的软件界面如下图10所示,图中的卡板可重构系统规格为从型号2900mm调整到型号3350mm,故当前实际位置为2900mm,从第一个下拉选择框中选择当前型号规格,理论位置为3350mm,从第二个下拉选择框中选择目标型号规格,根据其差值实现补偿控制,完成卡板可重构系统的定位功能,最后根据调整定位的结果,显示卡板的圆度误差,如满足要求,重构定位过程完成,否则需要继续调整直到满足要求为止。

5 结束语

图9 卡板可重构流程图

图10 可重构系统卡板圆度调整界面

可重构系统是一种能够在现有系统基础上,通过系统构件的重构达到改变系统结构,从而调整系统功能,以适应新的市场需求,且具有动态调整功能的系统。模块化技术是可重构系统实现重构的主要技术。模块化设计在综合分析系统预期功能的基础上,用较少的功能模块的重构以实现尽可能多的系统功能,提高系统的适应性和多变性。通过对卡板可重构系统的研究,利用最少数量的卡板和柔性定位结构实现了整流罩装配型架装配多种型号规格整流罩产品的目的。在分析其他夹具和装配型架特征后,可知可重构系统也能发挥很好的优势。

[1]王成恩.制造系统的可重构性[J].计算机集成制造系统,2000,6(4):1 -5.

[2]王晓丹,周国荣.模糊PID控制的步进电机细分驱动器设计[J].自动化与仪表,2008,23(4):35-38.

[3]翟旭升,谢寿生,蔡开龙,等.基于自适应模糊PID控制的恒压供气系统[J].液压与气动,2008(2):21-23.

[4]潘健,刘梦薇.步进电机控制策略研究[J].现代电子技术,2009,15(302):143 -145.

[5]王志明.可重构数字式机电测控试验平台的研制[D].华中科技大学,2004.