铅坑矿提升绞车变频改造与应用

林清超

铅坑矿提升绞车变频改造与应用

林清超

天湖山能源公司铅坑矿机电车间

介绍了绕线式电机串电阻调速度提升绞车,利用变频技术进行变频改造,实现变频无极调速,达到安全操作、节能降耗。在改造时,保留原来的工频系统作为备用,并保持原有的操作装置和操作习惯。

提升绞车 变频器 安全 节能

1 前言

提升绞车是煤矿生产过程中的重要设备。提升绞车的安全、可靠运行,直接关系到矿井的生产状况和经济效益。天湖山铅坑矿+750水平提升绞车(JTP-1.6×1.2 型)采用传统的绕线式电机转子串电阻调速,使用185kW绕线式6极电机,通过转子串电阻方式进行5档位切换进行调速。由于电气控制系统存在缺陷,经常出现故障,严重影响生产的正常进行。其次,提升绞车在减速和提升阶段的速度控制性能较差,经常会造成停车位置不准确。另外,提升绞车频繁的起动、调速和制动,在转子所串电阻上产生相当大的能耗。为提高设备的安全可靠性、降低能耗,对提升绞车进行变频改造显得十分重要。

2 提升绞车变频改造

2.1 改造方案

通过调研与论证,结合铅坑矿+750水平提升绞车的现场实际情况,公司决定对提升绞车进行变频调速改造。利用自整角机来作为控制变频器的速度给定,自整角机是通过角位移变送器输出模拟量信号,绞车司机搬动操纵杆,角位移变送器输出相应大小的模拟量信号,由此控制变频器运行频率,进而控制绞车的运行速度。操作起来十分方便,且与原操作习惯相似,绞车司机容易掌握。

本例变频器选用成都佳灵电气制造有限公司生产的JP6C-T9C系列矿用提升机专用变频器,该型号变频器主要特点是:性能稳定,可靠性高,启动力矩及低频运行力矩大,过载能力强,内置PID调节器,各项参数可灵活设置,能很好满足控制要求。提升绞车变频调速方案方框图如图1所示。

图1

2.2 方案实施

2.2.1铅坑矿+750水平提升绞车使用185kW电机,平时工作电流在280~380A,为保证安全,绞车上提或下放起动时都要加制动,起动完成后再松开,最大起动电流达到400多安。采用变频调速后,上提或下放起动时,仍是要加制动,但由于起动时输出频率低,输出电压也低,起动电流只有几十安,因此电机不会过流。考虑到有时可能会超载,且重载加速时间短,选型时变频器容量需要加大,本例改造选用JP6C-T9C-220型变频器,额定容量316kVA,额定电流415A,这样有利于电机在过载时变频器有足够的过载能力。

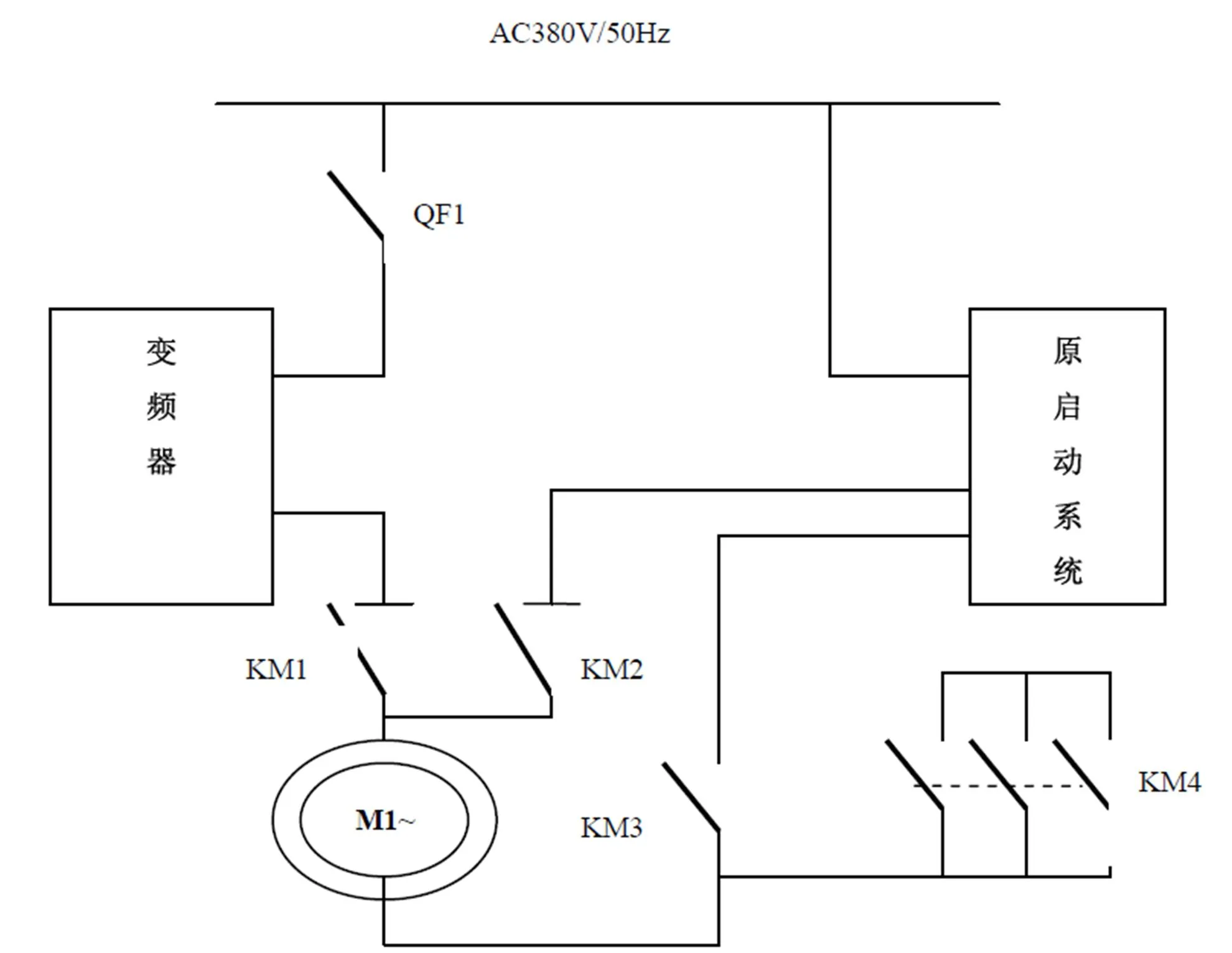

2.2.2根据井下绞车环境粉尘大、湿度高等不利情况,配置JP6C-T9C系列提升绞车变频调速装置,工、变频旁路控制方式,保留原启动系统,作为工频运行时的启动方式。由于提升绞车的电机为绕线式电机,因此变频运行时需将转子短接。具体方案如图2所示。

图2

图2中,(1)QF1是变频器的电源开关, KM1和KM2、KM3和KM4是接触器,具有电气互锁功能。

(2)变频运行时,首先闭合QF1、KM1和KM4,同时KM2和KM3是断开的,启动变频器,提升机变频运行。闭合KM4的目的是在变频运行时将电机M1的转子绕组短接。

(3)当变频器检修或维护时,首先将变频器的电源开关QF1、KM1和KM4断开,闭合KM2和KM3,此时,电机使用原来的装置启动运行。将开关QF1和KM1断开,变频器处于无电状态,便于检修和维护,且不影响生产。当要转入工频运行时,必须断开KM4,闭合KM3接入原电机转子串联电阻才能启动电机。

2.2.3利用原来在提升绞车控制台上的凸轮控制器,在凸轮控制器的后方轴上安装自整角机,与凸轮控制器的中心轴同心,这样就利用原来的提升和下放的操作方式。油路制动系统仍使用原来的操作手柄控制。

3 提升绞车变频调速工作原理

提升绞车变频调速系统主要由变频器,行程控制、操作控制、能耗制动和抱闸制动等组成。变频器实现对绞车升降的变频调速。提升绞车变频调速系统的原理如图3所示。

图3 提升机变频调速系统原理图

系统的运行过程主要分为两个过程:

(1)提升绞车电机作为电动机的过程。该过程主要由整流、滤波和逆变三大部分组成。其中逆变过程是其核心部分,它改变电机定子的供电频率,从而改变输出电压,起到调速作用。

(2)提升绞车电机作为发电机的过程,即能量回馈过程。当绞车下放货物时,电机处于发电状态,此时采用增加制动单元和制动电阻将回馈的能量消耗掉,以达到能耗制动的目的。

采用变频调速实现软启动、软停车,减少了机械冲击,使运行更加平稳可靠。起动及加速换挡时冲击电流很小,减轻了对电网的冲击。运行速度曲线成S形,低速(或零速)力矩可达200%,使加、减速平滑、无撞击感,绞车运行更安全、可靠。

4 节能效果与综合效益分析

4.1 提升绞车节能效果明显

绕线式电机转子串电阻调速,电阻上消耗大量转差功率,速度越低,消耗转差功率越大。使用变频调速,是一种不耗能高效调速方式,且能够带来较好的经济效益。铅坑矿+750水平提升绞车变频调速于2009年8月份正式投入使用,经过统计计算,使用串电阻调速提升一部矿车平均电耗1.7kWh,使用变频调速后平均电耗1.28kWh,节能率在25%左右。铅坑矿每月平均提升车数14000部,每月可节约用电5880kWh,每年可节约7万多kWh,三年就可收回投资成本。

4.2 负力下放方便易行

用电力制动方式实现负力下放,不再通过施闸手段来实现,负力下放更加安全、易操作。

4.3 功率因数显著增加

功率因数将从转子串电阻调速的0.9提高到0.95以上,大大提高了设备对电网容量资源的利用率,减少了因无功电流引起的线路损耗。

4.4 电机发热大幅减轻

采用变频调速,电机在加速、减速阶段电流较低,因此电机发热也降低了。与转子串电阻调速相比电机定子温度平均下降了10°C,转子温度平均下降了15°C,电机运行的故障率大幅度减少。

4.5 系统维修量大幅度减少

4.5.1由于实现了提升全过程的电力牵引与电力制动,机械闸只有在停车和安全回路保护动作时才起作用,因此闸瓦的磨耗大幅度减少。

4.5.2由于电压和频率均连续可调,电动机的起动电流可得到有效控制,转矩冲击不再存在,明显地减少了转子串电阻调速出现的齿轮箱和钢丝绳等设备的机械故障,减少了设备的维修量和维修费用。

4.5.3由于电机转子的绕组可全部短接,因此拆除了原来的碳刷,转子电阻也无需使用,减少了碳刷、电阻的维修量和维修费用

4.6 工作条件得到改善

4.6.1由于拆除了转子碳刷,解决了碳刷与滑环摩擦产生的发热,也消除了碳刷磨损造成的碳粉。

4.6.2由于变频调速电阻无需使用,彻底解决了工作现场环境温度过高的问题。铅坑矿绞车房的温度由原来最高37度下降到28度。

5 结束语

绕线式电机转子串电阻调速方式,在矿井提升绞车上使用较多,转子所串电阻消耗了大量的电能。实践证明,变频调速技术应用于矿井提升绞车,节能效果非常明显,既提高了功率因数,又实现了绞车的软启动、软停车、无冲击、平滑调速等功能,延长了设备的使用寿命,大大降低了系统的能耗及设备的维护费用,直接和间接经济效益十分明显。

[1] 成都佳灵电气制造有限公司. JP6C-T9 变频器使用手册.

[2] 中(高)压大功率变频器应用手册[M]. 北京: 机械工业出版社,2003.