合成氨压缩机中的平衡段

东南电化股份有限公司 范建军

合成氨压缩机中的平衡段

东南电化股份有限公司 范建军

简要阐述合成氨压缩机中平衡段的由来、作用和优缺点,及其内在泄漏对压缩机整体效率的影响。

合成氨压缩机 平衡段 泄漏 处理

1 概述

随着多种4万吨/年合成氨压缩机的面市,6列布置的6M50机型越来越多,但大多数现行的尿素流程压缩机都采用7级设计,由于对称平衡式压缩机结构只能安排偶数列气缸,于是围绕着如何在6列机身中布置出7个气缸的要求,串联式和倒级差式的气缸结构被多家压缩机厂家所采用。本文仅从各种气缸结构泄漏量的分析来比较其合理性。

2 气缸的泄漏系数

压缩机带上平衡段就会增加泄漏量,这几乎已形成了一种思维的定势。其实,压缩机气缸内的密封件都存在着一定的泄漏,它包括活塞环、填料和气阀。而平衡段的泄漏实质上就是活塞环的泄漏。本文将对各种气缸形式中活塞环和填料的泄漏量进行比较,而对不受气缸形式影响的气阀不作讨论。

在一个标准的双作用气缸中,除气阀以外,泄漏量最大的是活塞环:

活塞环的泄漏量=0.003×(1+log∆P)×100%

填料的泄漏量=0.0005×logPd×100%

式中,∆P=Pd–Ps,Pd——排气压力,Ps——吸气压力。

以一个吸气压力Ps=26Bar,排气压力Pd=54Bar的双作用气缸为例,其活塞环的泄漏量为0.734%,填料的泄漏量为0.087%。

若该级的轴功率为530kW,则

活塞环的泄漏功耗=530×0.734%=3.890kW

填料的泄漏功耗=530×0.087%=0.461kW

活塞环的泄漏量取决于其两端的压差。

2.1 平衡段泄漏问题的由来

早期的合成氨压缩机,如H223,由于受制造能力的限制,只能在4列的往复式结构中布置出6个气缸,因此不得不采用图1所示的级差式结构。将高压侧的两列气缸布置成4个单作用的气缸组合,3级和5级组成3-5级差气缸,4级和6级则组成4-6级差气缸。由于一组气缸盖侧和轴侧的直径不同,中间必定形成环形台阶,利用这一环形面积又可以巧妙地通过接入不同的压力来做成平衡段调整活塞力。但遗憾的是H223各段级间压力接入平衡段后都会使活塞力大大超标,只有接入一级入口压力时才能将活塞杆受力平衡在22吨以下。这使级差式结构的泄漏量达到了最大。

图1 级差式气缸

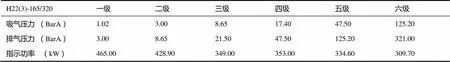

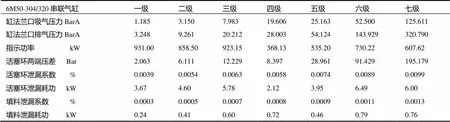

表1 H223各级吸排气压力和指示功率

在4~6级差气缸的平衡段处接入1级的入口压力后,6级活塞环两侧的压差等同于6级的排气压力,气体便直接通过该活塞环漏向平衡段而回流一级,泄漏量达到最大。其中

6级活塞环泄漏量=0.003×(1+log319.98)×100%=1.05%

气源从大气压经1至6级压缩到321Bar,压缩机共做功2248kW,故6级活塞环泄漏所消耗功=0.0105×2248=23.56 kW。

4级活塞环泄漏量=0.003×(1+log46.48)×100%=0.8%。

气源从大气压经1至4级压缩到47.5Bar,压缩机共做功1585kW,故4级活塞环泄漏所消耗功=0.008×1585=12.77kW。

同样,3~5级气缸也将平衡段接入了1级入口,气源从大气压经1至5级压缩到130Bar,压缩机共做功1922kW,经1至3级压缩到22Bar,压缩机做功1247kW,故得:

5级活塞环泄漏所消耗功=17.92kW;

3级活塞环泄漏所消耗功=8.62kW。

两个平衡段合计因活塞环泄漏而耗功62.87kW,占整机指示功率的2.8%。若将3至6级全改成双作用气缸而取消平衡段,不但可以提高H223压缩机的输气量,还可减少活塞环的泄漏近50kW。

2.2 串联式双作用气缸(葫芦串型)

随着压缩机技术的发展,6列机身的压缩机6M25、6M32在制造工艺上已不存在问题,普遍以双作用气缸来取代H223的级差式气缸,产量也由H223的2万吨/年发展到6M25的2.5万吨/年合成氨。

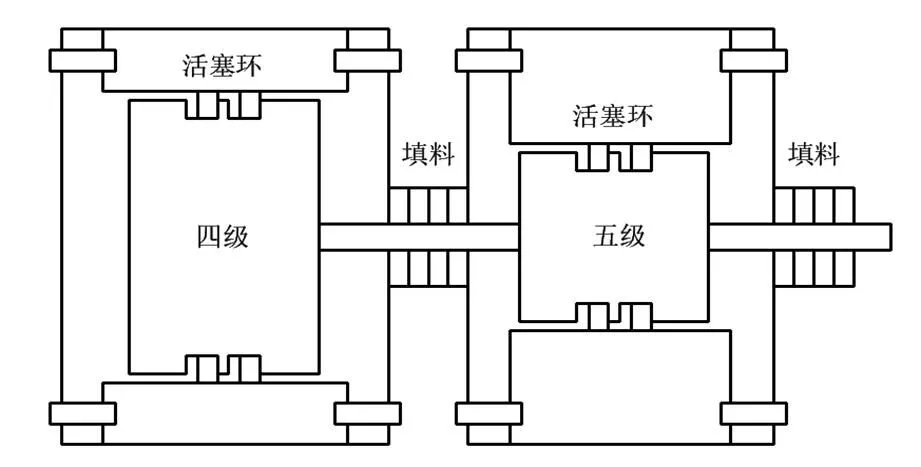

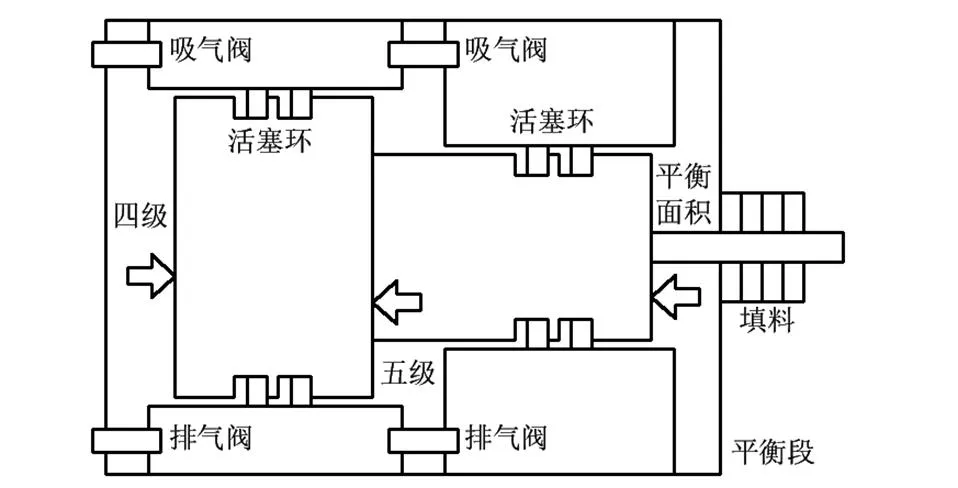

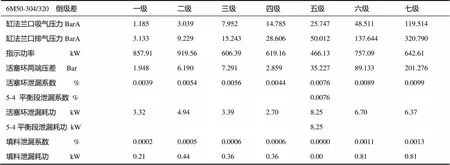

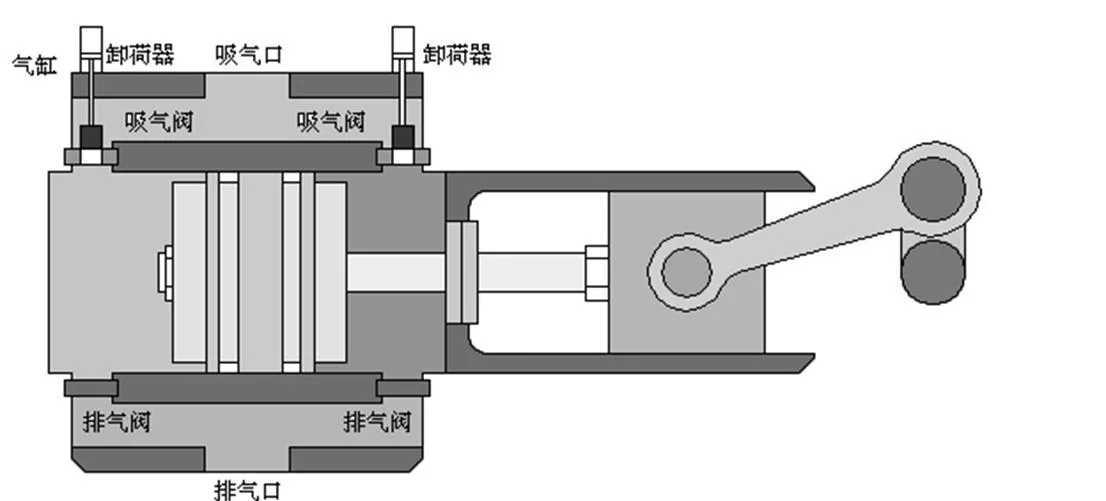

但在双加压尿素流程中,压缩机被要求设计成7级压缩,这样原来的6列机身又不够用了,做成7列则势必会提高压缩机的成本,且第4、第5级的功率只占其余各级的一半,单独设计成一列显得不够经济,若将其合并在一列中则是最理想的方案。可供选择的方案有两个,其一是将两个双作用的4、5级气缸串联组成一列(如图2所示),其二是将两个单作用4、5级气缸进行倒级差组合(如图3所示),盖侧设置一个4级单作用气缸,轴侧设置一个5级单作用气缸,最内侧5级缸径与活塞杆直径表面间的环形面积设置一个平衡段,接到4级入口压力。

图2 串联式双作用气缸

图3 倒级差式气缸

2.3 倒级差结构的泄漏量

尽管倒级差结构存在平衡段,但其泄漏量较之H223平衡段的泄漏量已大幅降低,图3结构中五级排气压力在50Bar左右,其外侧活塞环漏向四级气缸的吸气压力,内侧活塞环也漏向平衡段的四级吸气压力,其中

5-4级差活塞环泄漏量=0.003×(1+ log 35.23)×100%=0.76%

平衡段活塞环泄漏量=0.003×(1+ log 35.23)×100%=0.76%

其4-5级倒级差的泄漏功率:

5-4级差活塞环泄漏功耗=0.0076×(619.16+466.13)=8.25kW

平衡段活塞环泄漏功耗=0.0076×(619.16+466.13)=8.25kW

泄漏功耗总量=16.5 kW

相比串联式双作用气缸4级和5级的泄漏量:

4级活塞环泄漏量=0.58,4级活塞环泄漏功耗=2.12kW;

5级活塞环泄漏量=0.74,5级活塞环泄漏功耗=3.95kW;

4级、5级活塞环泄漏功耗总量=6.07 kW。

扣除串联式双作用结构中4、5级间多出的一套填料的泄漏量,4-5级间填料的泄漏量=0.08%;4-5级间填料的泄漏功耗=0.72kW。

倒级差结构比串联式双作用结构多耗功:16.5-6.07-0.72= 9.71kW;占总指示功率比重=9.71÷4868.85×100%=0.2%。

显然,因为倒级差结构将4-5级气缸的平衡段压力提高到了4级入口,使平衡段活塞环两端的压差比H223平衡段接1级入口时减小了近90%,故其0.2%的泄漏功耗较H223的2.8%也有明显减少。

2.4 两种气缸结构的泄漏量比较

较之串联式双作用气缸,倒级差结构泄漏量高出9.71kW,但只占总功率的0.2%,且倒级差气缸的结构要比串联式双作用结构简单,日常维护时拆卸安装方便,因此,倒级差式气缸也具有很大的市场。

表2 4、5级采用双作用气缸串联结构的泄漏量

表3 4、5级采用单作用气缸倒级差布局的泄漏量

2.5 为高压平衡式结构正名

合成氨压缩机最后一级的排气压力通常要压到320Bar,此时的体积流量已经很小,由于活塞杆面积相对气缸面积已经大到不容忽视了,因此气缸盖轴两侧的面积差变大,活塞力很难平衡,采用盖侧单作用的高压平衡式结构作高压气缸已是非常多见。所谓的高压平衡式结构,那只是一种气缸的50%卸荷方式,只是因为其名称中带有平衡二字而给人以泄漏量大的印象。其实,高压平衡式结构的活塞环泄漏量比普通的双作用气缸还低。

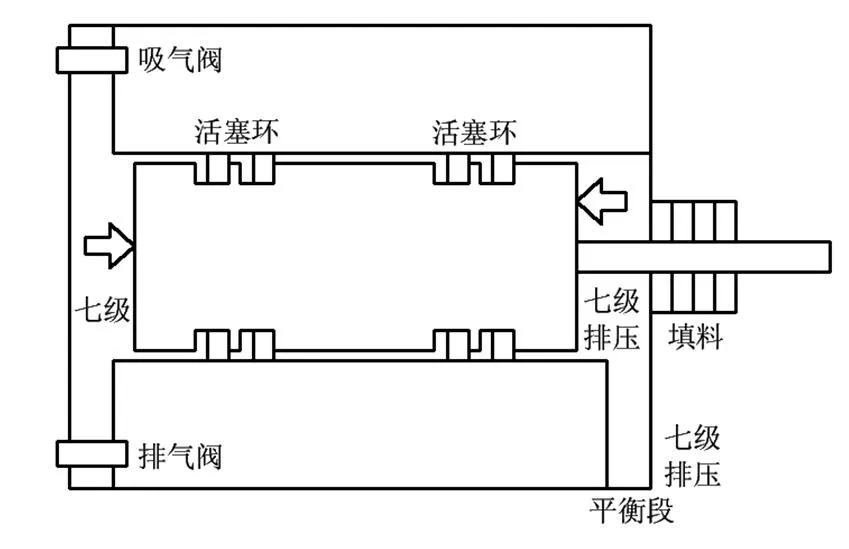

高压平衡式结构来源于往复压缩机的排气阀卸荷方式,一般认为,往复式压缩机的流量控制比较困难,在功能配置较完整的控制系统中,压缩机可以通过打通吸气阀(如图4所示)或排气阀的方法,使气缸内的压力始终等同于气缸吸气口或排气口的压力,以致气阀无法建立前后压差而自动开闭阀片,气缸因排气口无气体流出而卸荷。通过单独控制一侧的气阀通道使双作用气缸仅完成单作用气缸的排气能力,或短时不作用。

图4 吸气阀卸荷式流量控制

早在上世纪80年代后期,在设计开发MH型6列6级12500吨合成氨压缩机时,第一次遇到了单列高压小气缸的活塞力平衡问题,由于第6级(最后一级)气缸直径较小,盖、轴侧活塞面积因活塞杆的存在而产生较大的面积差,这样在工作压力较高时会使活塞力的推拉值差变大,反向角变小。为此,设计者借鉴了气缸的排气阀卸荷原理,使轴侧的气缸容积与排气口连通,气缸由双作用转变成了单作用形式(如图5所示),因此加大了气缸直径,改善了推拉活塞力的平衡,反向角也明显增大。又由于轴侧的活塞杆占去了部分面积,即便轴侧接入本级的排气压力也能使活塞力得到平衡。

图5 高压平衡式气缸

由于将其命名为“排气阀卸荷式气缸”不如“高压平衡式气缸”容易,使其一直背上了泄漏量大的罪名。其泄漏量可按下式计算:

活塞环的泄漏量=0.003×(1+log∆P)×100%

∆P为本级吸排气压差,它显然和普通双作用气缸的活塞环泄漏量计算相同。由于其排气行程的最终压力和活塞环另一侧的压力相等,故实际泄漏量会比双作用气缸更小。

3 结论

平衡段起源于早期苏联引进的G型和P型压缩机,随着机加工能力的不断提高,现代多列平衡式压缩机已经成为主流,但中国特殊的合成氨流程还是需要用到级差式气缸和平衡段结构。不断研究开发泄漏量小、活塞力均衡且安装方便的级差式气缸,有利于提高压缩机的可靠性和性价比,各种优秀的级差式气缸结构将成为中国合成氨压缩机的特色。