基于CFD技术的旋流泵优化设计与试验研究

王秀礼, 朱荣生, 俞志君, 苏保稳

(1.江苏大学 流体机械工程技术研究中心,镇江 212013;2.江苏振华泵业制造有限公司,泰州 225500)

旋流泵属于无堵塞泵,其在开发出来较长的一段时间内并未引起人们的广泛关注,但随着工农业的快速发展,出现大量需要输送固液两相介质的场所,在输送一些温度变化大、含固量高的介质时,普通结构的渣浆泵容易堵塞,而旋流泵在输送带有较大颗粒和较长纤维流体时所表现出的过流能力与运行稳定性日益受到人们的重视.

旋流泵的主要结构特征是叶轮退缩在压水室后面的泵腔内,叶轮旋转时,在叶轮前面的无叶腔内形成贯通流和循环流.贯通流通过叶轮叶片间流道进入泵室而流出,循环流则在无叶腔内循环.因此在输送含有固态颗粒的介质时,由于水流在进入旋流泵叶轮之前已在环形蜗壳中将大部分颗粒从主流分离出去,因而叶轮磨损程度低、使用寿命长,但由于存在循环流,产生很大的水力损失,导致泵的效率较低,绝大多数泵的效率低于60%,造成很大的能源浪费[1-2].

近20年来,国内外学者对旋流泵进行了一系列的研究.夏朋辉、赵万勇、施卫东等[3-6]通过数值计算的方法模拟了旋流泵内部流场;郑铭、沙毅等[7-8]通过试验研究了结构参数对旋流泵性能的影响.虽然通过这些研究得出了一些宝贵的结论,但是没有说明提高效率的具体措施.笔者在数值模拟与试验的基础上,研究了高低叶片对旋流泵水力性能的影响.

1 旋流泵内部流场的数值模拟

1.1 旋流泵参数

WQX 50-8-2.2型潜水旋流泵的基本参数为:流量Q=50 m3/h,扬程 H=8 m,转速 n=1 470 r/min,叶片数Z=4,工作介质为水.叶轮有3种:叶轮1,叶片等高;叶轮 2,叶片高度相差 8%;叶轮 3,叶片高度相差15%.叶轮的高低叶片相间排列.

1.2 数值模拟设置

数值计算采用三维定常雷诺时均Navier-Stokes方程和RNG k-ε两方程模型,计算方法为Segregated隐式方法;泵进口采用速度进口条件;采用动静双参考系处理叶轮和蜗壳中的水流运动问题,叶轮流道区域采用旋转坐标系,转速为1 470 r/min,蜗壳流道区域采用静止坐标系;采用Simp lec算法和二阶迎风格式离散差分方程进行计算;设定各个速度分量及k、ε的收敛精度为10-5[9-10].

1.3 计算域及网格

采用Pro/E软件进行三维造型,如图1(a)所示.用Gam bit软件划分网格,由于模型复杂,将其划分为混合网格,计算模型共有约100万个网格单元,计算域网格见图1(b).笔者将旋流泵无叶腔和叶轮作为一个整体.

图1 计算区域及网格Fig.1 Computational domain and unstru ctured mesh

2 结果与分析

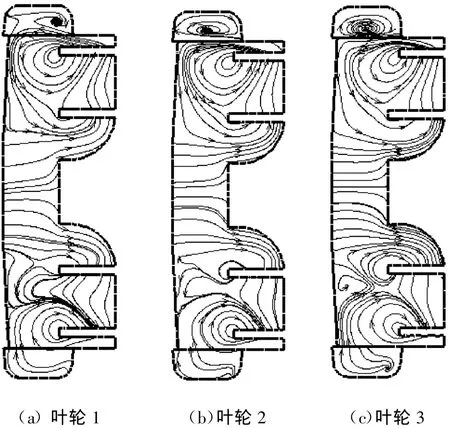

计算完成后,运用Tecp lot软件对结果进行了必要的后处理,获得所需要的计算结果.以叶轮的中点为坐标点,进口方向为y的正向,出口方向为z的正向.图2为旋流泵叶轮流道轴面流线图.从图2可以看出,叶轮流道中存在非常明显的回流和旋涡,原因在于叶轮出口不是按照压水室的中心对称分布的,位于压水室斜面区域的水流先接触到泵壳壁面而发生碰撞,从而产生回流,然后该回流又与剩余水流再次发生碰撞,从而使回流区域扩大.

从图2还可以发现,上下半平面内叶轮出口位置存在明显的旋涡.在上半平面内,叶轮1的旋涡作用范围最小,叶轮3的旋涡作用范围最大,说明流动情况相当复杂.在下半平面内,叶轮1和叶轮3叶片间的旋涡较叶轮2复杂.旋流泵的水力损失主要是由于旋流泵内部流动存在大量的回流与旋涡,从而导致了能量的耗散,降低了旋流泵的效率.

图2 叶轮流道轴面流线图Fig.2 M eridional stream line in flow path of impeller

图3为轴向速度等值线分布图.从图3可以看出,轴向速度有正有负,说明流体确实存在流入、流出叶轮的过程,速度为正说明流体由进口流入叶轮,速度为负说明流体由叶轮流出;速度为负的区域主要集中在上半平面(即靠近出口的位置),这是因为叶轮出口不是按照压水室的中心对称分布的,流体要想经由叶轮做功后流出,必须以进口相反的方向流动;叶轮2的速度绝对值高的区域面积比叶轮1和叶轮3的大,速度等值线比较混乱,说明内部流动很复杂.

图3 轴向速度等值线分布图Fig.3 Axialvelocity isolines of impeller

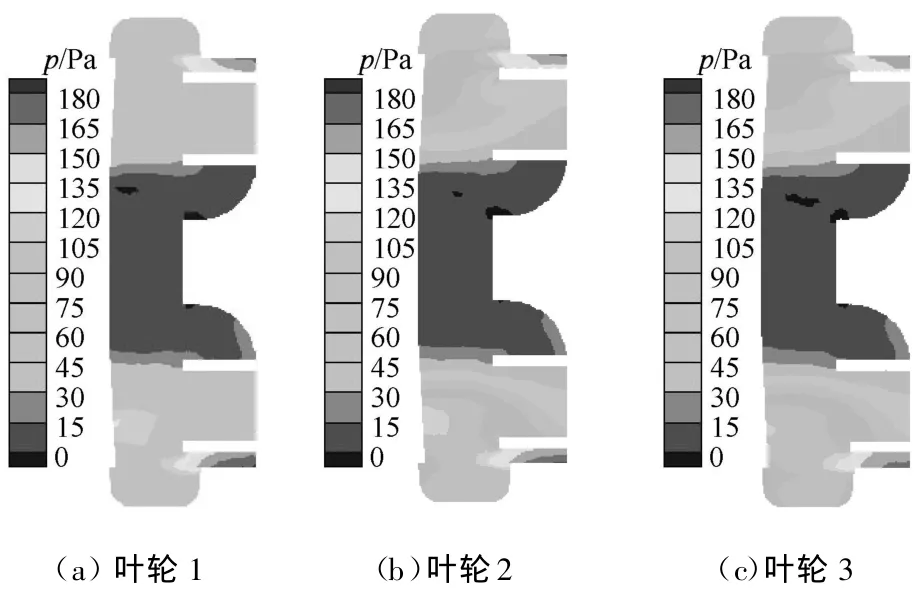

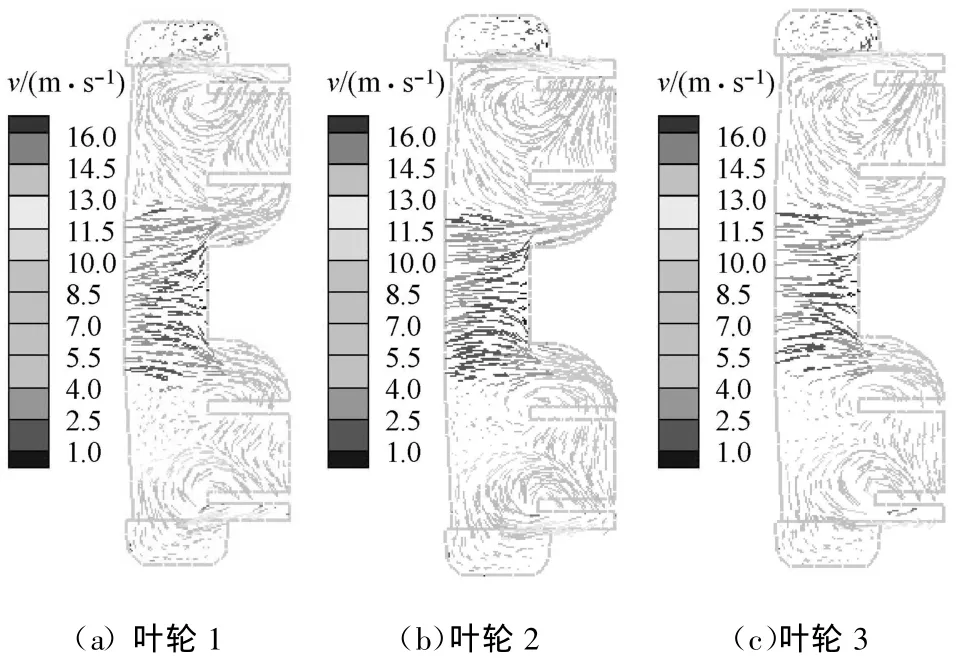

图4为叶轮总压分布图.由图4可以看出:不同叶轮的总压分布规律相同,叶轮1和叶轮3无叶腔中都有低压区,而叶轮2无叶腔中则没有.图5为绝对速度分布图.由图5可以看出,无叶腔靠近进口的地方速度最小,靠近叶轮的地方速度较大,最大速度发生在叶轮靠近壁面处;在上半平面蜗壳内,由于流体要流出蜗壳,速度降低.

图4 叶轮总压分布图(z=0)Fig.4 Totalp ressure distribu tion of im peller(z=0)

图5 绝对速度分布图(z=0)Fig.5 Absolu te velocity distribu tion of impeller(z=0)

图6为蜗壳总压分布图.由图6可以看出,在半径较小的范围内压力近似一个常数,这主要是因为旋流泵有较宽的无叶腔,进出口存在压差,从而产生回流;由于流动类似于自由涡以及流体与蜗壳的耦合作用,在半径超过叶轮半径之外以及蜗壳喉部区域的静压分布不规则.

图6 蜗壳总压分布图(y=0)Fig.6 Total pressu re distribution of volute(y=0)

在腔体的同一位置,叶轮2的总压最大,叶轮3的总压最小.在扩散段出口处,叶轮2的总压最大,叶轮3的总压最小,这表明在相同流量下,叶轮2产生的扬程最大.

3 试验研究

3.1 方案设计

潜水旋流泵性能试验是在具有B级精度的江苏某泵厂的水泵开式试验台上进行的.测试系统由潜水旋流泵、管路系统、压力传感器、涡轮流量计、调节阀和二次仪表等组成,按照GB/T 12785—1991《潜水电泵实验方法》进行试验.试验从关死点开始一直进行到额定流量的200%左右,相关测试数据由计算机自动采集和处理.

3.2 结果与分析

试验结果见图7.由图7可见,随着高度差的增大,轴功率曲线几乎平行上移,当叶片的高度相差8%时,叶轮的扬程与效率曲线最佳.在设计流量点,叶轮2的扬程与效率最高,比叶轮 1的扬程提高0.15 m,效率提高近3%.叶轮3的扬程和轴功率均比叶轮1的低,但其效率比叶轮1的高.3种叶轮的轴功率曲线最后均趋于平缓,基本达到无过载状态.

图7 水泵性能曲线试验值与计算值的对比Fig.7 Comparison of pump performance betw een simulated and experim en tal resu lts

采用带高低叶片结构叶轮的潜水旋流泵,通过改善压水室流动情况,减小了水力损失,提高了潜水旋流泵的扬程和效率.但当高度差超过最佳范围后,泵的扬程和效率开始下降.对于此次潜水旋流泵试验,当叶片高度差为8%时,水力性能较好.

4 结 论

(1)旋流泵无叶腔内部存在较强的纵向旋涡和轴向旋涡,高低叶片能减小循环流损失,提高旋流泵的扬程和效率.

(2)高低叶片对扬程影响较小,但能够显著提高效率.

(3)当叶片的高度相差8%左右时,泵的扬程和效率是最佳的,随着叶片高度差的增加,泵的扬程和效率开始下降.

[1] 关醒凡.现代泵技术手册[M].北京:宇航出版社,1995:234-238.

[2] 汪永志,施卫东,董颖,等.旋流泵的研究现状与发展展望[J].排灌机械,2004,22(2):8-11.WANG Yongzhi,SH IWeidong,DONG Ying,eta l.Present status and development prospect of vortex pump[J].Drainageand Irrigation Machinery,2004,22(2):8-11.

[3] 赵万勇,王振,荆野,等.旋流泵不同流道参数对性能影响的数值分析[J].西华大学学报:自然科学版,2009,28(4):89-92.ZHAO Wanyong,WANG Zheng,JING Ye,et a l.Numerical analysis of the influence o f dif ferent flow parameters on the performance of vortex pumps[J].Journal of Xihua University:Science Edition,2009,28(4):89-92.

[4] 夏朋辉,刘树红,吴玉林.旋流泵全流道三维定常流场的数值模拟[J].工程热物理学报,2006,27(3):420-422.XIA Penghui,LIU Shuhong,WU Yu lin.Numerical simulation o f steady flow in vortex pum p[J].Journal of Engineering Thermophysics,2006,27(3):420-422.

[5] 施卫东,汪永志,沙毅,等.旋流泵内部流动的研究[J].农业机械学报,2006,37(1):67-70.SHIWeidong,WANG Yongzhi,SHA Yi,etal.Research on the internal flow of vortex pump[J].Transactions of the Chinese Society for AgriculturalMachinery,2006,37(1):67-70.

[6] 施卫东,汪永志,孔繁余,等.旋流泵无叶腔内部流场数值模拟[J].农业工程学报,2005,21(9):72-75.SH IWeidong,WANG Yongzhi,KONG Fanyu,et a l.Numerical simulation of internal flow field w ithin the volute of vortex pump[J].Transactions of the Chinese Society of Agricultura l Engineering,2005,21(9):72-75.

[7] 郑铭,袁寿其,陈驰.旋流泵结构参数对泵性能的影响[J].农业机械学报,2000,31(2):46-49.ZHENG Ming,YUAN Shouqi,CHEN Chi.Influence of struc tura l parameter of a vortex pump on its performance[J].Transactions of the Chinese Society for AgriculturalMachinery,2000,31(2):46-49.

[8] 沙毅,杨敏官,唐灿,等.污水渣浆旋流泵设计及特性试验[J].江苏大学学报:自然科学版,2005,26(2):154-157.SH A Yi,YANG M inguan,TANG Can,eta l.Design and performance experimentof sew age and slurry vortex pum p[J].Journal of Jiangsu University:National Science Edition,2005,26(2):154-157.

[9] STEPHAN B,THOMAS P,PEER S.Effects of impeller geometry on reliability and costs o f wastew ater pumps[J].World Pumps,2004(452):34-38.

[10] SAKR S A.Type curves for pum ping test analysis in coastal aquifers[J].Ground Water,2001,39(1):5-9.