旋转气冷涡轮流场的数值模拟

袁 锋, 张才稳, 黄海舟, 竺晓程, 杜朝辉

(1.湖北省电力公司电力试验研究院武汉 430077;2.上海交通大学 机械与动力工程学院,上海 200030)

目前用于涡轮叶片的冷却技术主要有气膜冷却、冲击冷却、肋壁强化换热及扰流柱强化换热等.对气膜冷却涡轮流场而言,由于冷却气体的引入,使得流场结构变得更加复杂[1].射流对主流及射流间的流动结构对涡轮气膜冷却效率、气动性能等影响较大,了解射流与主流的掺混机理有助于在气膜冷却中抑制射流对主流的穿透,减弱高温主流对叶片的直接冲刷,提高冷却效率.

近几十年来,国内外研究者对气膜冷却技术进行了大量的数值计算.Hoda等[2]采用目前常用的几个湍流模型对平板射流与主流掺混流场进行数值模拟,并与试验结果进行比较,以研究各个湍流模型的特点;Bohn等[3]采用数值模拟方法对前缘冷却的涡轮叶片流场和温度场进行计算,研究射流与主流掺混对叶片壁面温度分布的影响;杨科等[4]和王松涛等[5]采用具有TVD性质的三阶精度Godunov格式对涡轮叶栅进行了冷气喷射数值模拟,研究了冷气孔处于涡轮叶栅不同轴向位置和喷射角度下的流场结构;赵晓路等[6]在三维N-S程序的基础上,引入了一种简单的冷气射流计算模型,对一级高压涡轮含有冷气掺混的三维流场进行了数值模拟;袁峰等[7]采用数值模拟的方法研究了尾迹对气冷涡轮流场的影响.

涡轮在旋转时,其流场结构与涡轮在静止或平板状态下有所不同.在旋转状态下,存在着离心力、哥氏力以及非等温场下的浮升力,在这些力的作用下,叶片内部的流动和换热情况相当复杂.笔者采用CFD软件Numeca计算气冷涡轮三维流场,研究气冷涡轮在静止和旋转两种状态下冷却射流和主流的掺混结构.

1 数值计算方法

本文计算的湍流模型选用S-A一方程模型.以守恒形式的有限体积法进行空间离散,采用中心差分格式,时间采用四阶显式Runge-Kutta求解方法,并采用了多重网格和隐式残差平均化技术.

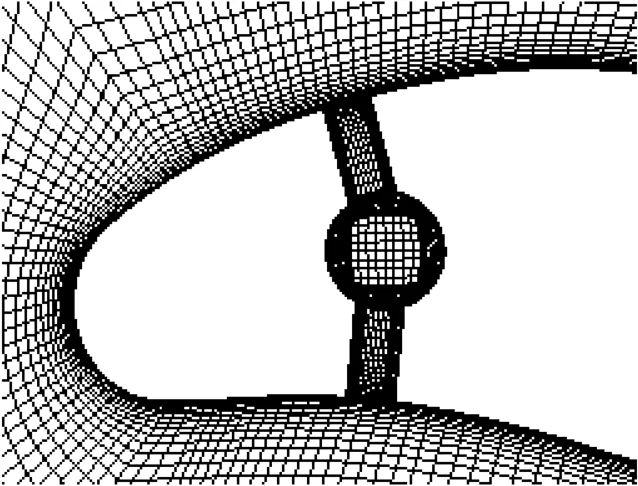

图1为气冷涡轮叶片模型及坐标系统示意图.图中L为沿叶片表面到冷却孔中心的位移,X为沿叶片径向到中间冷却孔中心的位移.涡轮叶片压力面和吸力面各有一排气膜冷却孔,孔径D=2 mm,孔间距为孔径的3倍.在划分网格时,涡轮动叶第一层网格y+值取1,气膜孔及其周围网格采用局部加密处理,网格总数在100万左右.射流气腔和射流孔使用蝶形网格(见图2).为了使数值模拟更加接近实际情况,将射流气腔的流场和主流流场进行了联合计算.

图1 叶片模型及坐标示意图Fig.1 Rotorm odel and coordinates system

图2 涡轮叶片气膜孔网格Fig.2 Grid division for film-cooling holes in turbine blade

2 计算结果与分析

数值计算的进口条件给定主流入口质量流量、温度和气流方向,出口条件给出平均静压.气膜孔进口同样给定冷却气体质量流量、温度和气流方向.假定叶片周向为周期性边界,端壁和叶片型面为无滑移绝热边界,射流孔的进出口都为交接面,孔壁为无滑移的绝热边界,供气腔端壁和两侧壁也为无滑移的绝热边界.

定义气膜冷却的吹风比M为:

图3为旋转状态下涡轮压力面和吸力面冷却孔附近的三维流线.冷却孔出来的射流与主流相互作用,在孔附近产生结构复杂的旋涡.当射流离开冷却孔时,叶片表面附近的横向主流使射流偏斜,并随着其横截面流谱的不断变化伸向下游.随着沿射流迹线距离的增加,剪切使下游流面绕着自身折转并形成一个支配孔附近流场旋向相反的涡对,即所谓的肾形涡.在射流出口附近,射流与横向主流的相互作用可与刚性圆柱扰流类比.当横向剪切主流趋近射流孔出口时,会在主流的固壁上形成分离鞍点以及与此鞍点对应的马蹄涡,绕过射流的横向主流在其下游形成尾迹区.

极限流线是最接近于固体壁面网格线上的流线,能直观地反映固体壁面附近的流动.图4和图5分别为M=2时,涡轮压力面和吸力面壁面附近的极限流线图.在静止和旋转工况下,可以明显发现在压力面和吸力面射流出口附近,射流与横向主流的相互作用类似于刚性圆柱扰流,当横向剪切主流趋近射流孔出口时,会在主流的固壁上形成分离鞍点以及与此鞍点对应的马蹄涡,孔两侧的分离线指出了马蹄涡的迹线,该分离线绕过射流向孔中心收拢后沿着下游发展.同时在射流孔下游形成尾迹区,尾迹区中甚至还出现了轴向逆流.

图3 涡轮前缘冷却孔附近三维流线Fig.3 3D stream line near cooling holes on leading edge of turbine blade

图4 压力面极限流线Fig.4 Lim iting stream lines on pressure side

图5 吸力面极限流线Fig.5 Lim iting stream lines on suction side

由图4可以看出,在静止工况下,压力面侧主流在孔前1.5倍孔径处形成分离鞍点,孔两侧的分离线在孔下游2倍孔径(L/D=2.0)处汇集然后向下游发展;而在旋转工况下,孔两侧的分离线汇集位置延伸至孔下游5倍孔径处,马蹄涡的强度和尺度有所加强.同时,由于旋转的影响,反向涡对(肾形涡)的形状和大小有所改变,有明显沿叶片径向流动的趋势.

在图5中,吸力面表面的极限流线在静止和旋转工况下的变化则不如压力面明显(包括孔前分离鞍点、孔两侧的分离线汇集位置等),反向涡对的对称性比压力面的好.在旋转工况下,射流和主流的掺混结构没有明显变化,在下游传播轨迹上,旋转工况下吸力面侧极限流线的径向偏移也不明显.

图6为静止和旋转两种工况下,涡轮叶片压力面和吸力面侧孔下游不同轴向位置在x-y平面上射流与主流掺混形成的流场涡量图.图中S为平面上任意点到叶片表面的距离.在两种工况下,压力面和吸力面侧都存在明显的反向涡对结构.

图6 叶片射流孔下游 x-y面涡量图Fig.6 Vortex contour in x-y plane dow nstream of jet hole on turbine blade

在压力面侧,L/D=1.0处为反向涡对的充分发展期,射流和主流掺混剧烈,涡的强度较大.在旋转工况下,反向涡对的涡心位置比静止工况有所上升(远离叶片表面).反向涡对在向下游发展的过程中,涡的强度逐渐减弱,在旋转工况下压力面侧反向涡对的衰减尤其明显,且反向涡对的对称结构也发生了变化;在L/D=5.0处,反向涡对已基本消失,而此处静止工况下的反向涡对仍比较明显.

在吸力面侧,静止和旋转两种工况下反向涡对的衰减速度和程度差异较小,反向涡对随着下游距离的增大逐渐减弱,由于射流和主流的掺混使下游掺混流场绕着自身向壁面折转,各个平面上涡心区域随着下游距离的增大逐渐向壁面偏移.与压力面相比,吸力面侧涡对的涡心位置更靠近叶片壁面,涡的影响区域也较小.

3 结 论

(1)涡轮冷却射流与主流相互作用,在冷却孔附近产生复杂的流动现象和旋涡结构.在静止和旋转两种工况下,涡轮叶片压力面和吸力面侧都存在明显的反向涡对结构,反向涡对随着下游距离的增大逐渐减弱,并向壁面靠近.

(2)通过对极限流线的分析发现,涡轮叶片压力面的极限流线在静止和旋转两种工况下的区别比较明显,旋转使得马蹄涡的尺度有所加强,且旋转使得掺混流场的轨迹有向叶片径向偏转的趋势.在吸力面,反向涡对的对称性比压力面的好,在静止和旋转工况下,射流和主流的掺混结构没有明显变化,在下游传播轨迹上,旋转工况下吸力面极限流线的径向偏移也不明显.

(3)与静止工况相比,旋转工况下涡轮压力面侧反向涡对的衰减速度和程度变化明显.而在吸力面侧,静止和旋转两种工况下反向涡对的衰减速度和程度差异较小,与压力面相比,吸力面侧涡对的涡心位置更靠近叶片壁面,涡的影响区域也较小.

[1] 葛绍岩,刘登瀛,徐靖中,等.气膜冷却[M].北京:科学出版社,1985.

[2] HODA A,ACHARYA S.Predictions of a film coolant jet in crossflow with different turbulencemodels[J].Journal of Turbomachinery,2000,122(3):558-569.

[3] BOHN D E,KUSTERERK A.Aerothermal investigations ofm ixing flow phenomena in case of radially inclined ejection holes at the leading edge[J].Journal of Turbomachinery,2000,122(2):334-339.

[4] 杨科,王松涛,王仲奇,等.平面叶栅中冷气射流三维分离的数值模拟[J].推进技术,2003,24(1):43-46.YANG Ke,WANG Songtao,WANG Zhongqi,et a l.Numerical simu lation on three-dimensional deparation of cooling jet in cascade[J].Journalof Propulsion Technology,2003,24(1):43-46.

[5] 王松涛,冯国泰,王仲奇.叶栅内冷气射流场结构的数值模拟[J].航空动力学报,2000,15(3):274-277.WANG Songtao,FENG Guotai,WANG Zhongqi.Numerical simu lation of coo lant jet structure in turbine cascade[J].Journa l of Aerospace Power,2000,15(3):274-277.

[6] 赵晓路,李维,罗建桥.冷气掺混对高压涡轮流场结构影响的数值分析[J].工程热物理学报,2002,23(5):557-560.ZHAO Xiao lu,LIW ei,LUO Jianqiao.Numerical analysis of high pressure turbine flow field considering the effect of coo ling air m ixing[J].Journa l of Engineering Thermophysics,2002,23(5):557-560.

[7] 袁锋,竺晓程,杜朝辉.尾迹对气膜冷却影响的三维非定常数值研究[J].动力工程,2006,26(6):818-821.YUAN Feng,ZHU Xiaocheng,DU Zhaohui.Threedimensional unsteady numerical simulation of w akes'effects on film cooling[J].Journalof Power Engineering,2006,26(6):818-821.