前弯叶片对轴流泵噪声辐射性能的影响

王凤华, 杨爱玲, 戴 韧, 徐小龙, 陈康民, 杨燕丽

(上海理工大学 能源与动力工程学院,上海 200093)

轴流泵广泛地用于化工行业给排水、水电站及市政工程等方面,其运转产生的噪声极大地影响着人们的工作和生活,也越来越引起人们的关注.轴流泵运行过程中含有各种噪声源,其中由流体工质压强脉动产生的噪声是主要的,其他噪声(如机械噪声和电磁噪声等)在轴流泵正常运行条件下噪声值相对较小.相关研究表明,在轴流泵中水动力噪声源按频谱特性可分为两类:离散噪声和宽频噪声[1].轴流泵离散噪声源有两个:一个是随转子叶片运动的压力场引起的螺旋桨式的噪声;另一个是干涉引起的叶片脉动力噪声.宽频噪声包括流动分离噪声、尾涡脱落噪声和紊流噪声等.根据轴流泵产生噪声的频谱分析,其特点为在宽频带上叠加离散频率的频带,因而泵的噪声有两种产生机理:离散峰值的旋转噪声和宽频带的湍流噪声.

改变叶片成型规律是控制噪声的方法之一.弯掠叶片的设计思想最早来源于人们在航空领域中对机翼的研究.在航空发动机领域,弯掠叶片技术一直是研究的热点,许多研究机构和制造厂家都对此进行了大量研究[2],证实了弯掠叶片在提高气动效率、扩大稳定工作范围、降低气动噪声等方面具有显著的效果.目前,弯掠叶片技术已逐渐应用于工业叶轮机械领域,上海交通大学涡轮机研究所在中、低压轴流通风机上应用了周向前弯技术[3],从而使热效率提高3%~4%,噪声降低2~3 dB,稳定工作范围扩大近20%.许多学者对低压轴流风扇的气动噪声进行了研究.蔡娜[4]的研究亦揭示出前弯动叶可使稳定工作范围扩大20%.Carolus和Beiler对一种前弯动叶GV 55K进行了试验研究,该叶轮根部后弯-5°,叶顶处前弯55°,重心沿叶高的积迭线呈“C”型,结果表明该叶片的无因次压力-流量曲线与径向直叶片的曲线相近,但总噪声级却低得多,最大相差16 dB.

对于流动分离引起的宽频噪声,Lichtblau通过对某带导叶的高压比风机的研究揭示了前弯动叶扩大稳定工作范围的作用,其结果显示,在径向直叶片已失速的情况下,前弯叶片仍工作在稳定区域,采用前弯叶片最多可以降低宽频噪声达12 dB.由于各种原因,对轴流泵周向弯曲叶片的研究目前还相对较少.

欧阳华等[5]研究了叶轮机械气动噪声源的产生机理及其发展现状,同时还研究了弯、扭、掠动叶降噪技术在叶轮机械气动噪声领域的应用.结果表明:动叶弯掠技术可以较大幅度地提高气动效率和降低气动噪声;前弯叶片角度的推荐范围为8°~10°.另外,弯角和叶型积迭线是弯扭叶片的2个主要参数.张辉等[6]通过前掠、后掠及径向小型轴流风扇转子流场的数值分析,研究了掠动叶对转子气动和声学特性的影响及其作用机理,并给出了由转子尾缘旋涡脱落而诱发的紊流噪声的声压值分布.笔者采用与时间相关的瞬态流分析理论及大涡模拟(LES)方法,研究了轴流泵内部的非定常流动,从而得到了泵内水压力脉动的结果和声源数据;以周向前弯角(0°和9°)的叶轮作为研究对象,分析了叶片前弯角对轴流泵内流动噪声的影响;采用边界元方法(BEM)和结构振动耦合,求解了轴流泵外场的声辐射分布情况.

1 流场的数值模拟

1.1 几何模型

本文研究的是立式轴流水泵模型,其主要参数如下:转速 n=1 000 r/min,功率 p0=15 kW,叶轮直径D=350mm,轮毂直径D hub=179mm,叶片数4个,后导叶数7个,工作流量Q s=1 030 m3/h等.

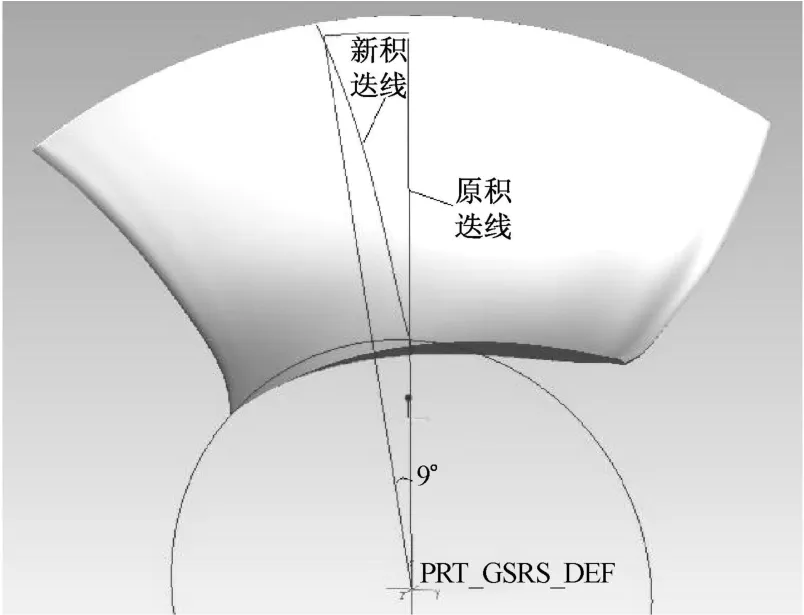

模型泵的叶轮叶片是沿径向线积迭而成的扭叶片.利用重心积迭线不同的弯曲位置改变周向弯角.在不改变各叶高处叶型参数及扭曲规律的前提下,按图1所示重新设计了一种新的积迭规律.在叶根处,积迭线与径向线相切,而在叶顶处,积迭线的顶点和叶轮圆心的连线与径向线间的夹角为9°,即径向线向叶轮旋转方向偏转了9°,积迭线中间是二次曲线过渡.按新的积迭规律获得的新叶轮叶片见图1.在下文中,将新叶轮与原叶轮分别称为周向弯曲9°和 0°的叶轮 .

图1 重心积迭线Fig.1 Stacking lines

1.2 数值模拟方法

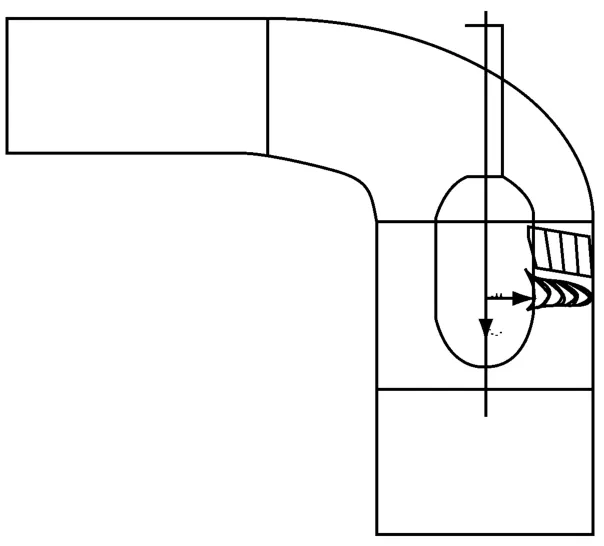

首先对轴流泵流动区域进行网格划分,为了简化模型,忽略了叶顶间隙(δ<<r).考虑到轴流泵回流的影响,进出口各延长了一倍的叶轮直径.模型如图2所示,划分的网格数量为220万.

定常流场计算基于雷诺平均Navier-Stokes方程组和k-εRNG模型,速度与压力耦合,采用Simp le算法对轴流泵叶轮内流场进行数值模拟.然后,利用与时间相关的瞬态流场分析理论及大涡模拟方法研究轴流泵内部的非定常流动,从而得到泵内水压力脉动的结果和声源数据.非定常流场的计算时间步长设为0.000 166 7 s,根据转速可计算出旋转一个周期所需的时间步数为360步,即在每一个物理时间步内叶轮旋转1°,当各物理量最大残差小于10-4时,认为在各时间步内计算收敛.同时,在非定常计算过程中,将动叶片表面的压力脉动作为声源并将其导出,作为下一步声场计算的载荷激励条件.

图2 轴流泵几何模型Fig.2 Axial pump geom etry

进口边界条件给定质量流量,出口边界条件给定静压.前后延长段结构、弯管及导叶部分流体相对静止,叶轮流道部分流体旋转,这样动静结合面处生成两个重合面,设置区域边界时将其分别设为interface面,使得计算流场时能够顺利完成动静交界面间的数据传递.采用商业软件Fluent进行流场数值模拟.

2 声场计算思路

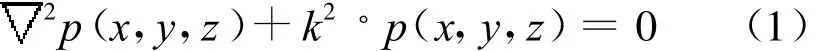

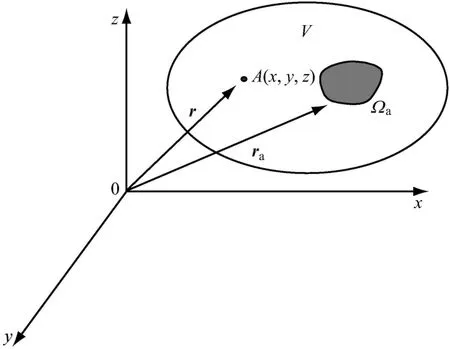

利用直接边界元法求解声场,声学分析是应用商业软件LMS Virtual.lab中的声学模块来完成的.首先,由流场计算结果输出声学数据,并利用软件Nastran获得泵的结构模态;然后,将声源数据与结构模态导入声学计算模块,利用直接边界元方法与结构模态耦合来获取泵内的声场和泵壳上的振动;最后,将泵壳上的振动作为边界条件计算出外部声场的声压分布.可见,本文的声场计算实际上分为泵内水动力噪声和泵外空气噪声计算2个环节,这2个环节所采用的声学方程和解法均相同,仅是边界条件发生了变化.以外部空气噪声计算为例,在外部声学空间V中,任意一点A(x,y,z)的声压p(x,y,z)满足亥姆霍兹方程:

式中:p为声压;k=ω/c为声波数;ω为角速度;c为声速.

图3为外部声场辐射图,其中Ωa为声源边界,在本文中指泵壳表面的振动.对于外部声场问题,声波在一个无界的空间里传播,因此一个补充条件是必须的,即声压在远场无反射且为0.

图3 外部声场辐射Fig.3 Acoustic radiation of outer field

3 计算结果与分析

3.1 流场结果分析

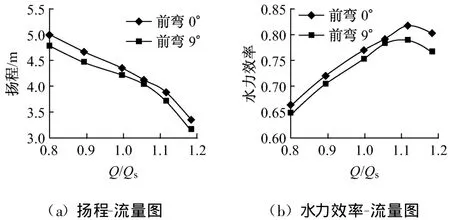

笔者对周向前弯角0°和9°的叶轮泵进行了对比.图4给出了不同工况下定常流场计算的性能曲线.当实际流量/固定流量(Q/Q s)=1.117 3时,水力效率达到了最大值.随着流量的增加,扬程逐渐降低.通过对比可以看出,前弯9°的叶轮叶片泵的扬程和水力效率均偏低.

图4 性能曲线Fig.4 Performance curvesof pump

轴流泵的压力脉动是影响稳定性的一个重要因素.在固定流量Q=286 kg/s时,对周向前弯角0°和9°的叶轮泵进行了非定常流场的分析,得到2个泵模型的水动力压强分布.

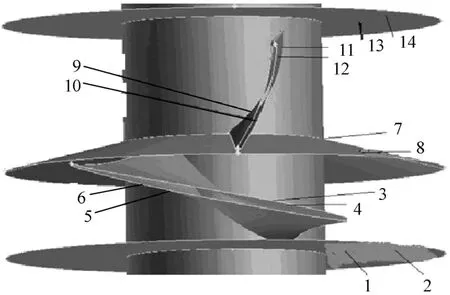

在轴流泵的7个截面(依次为:叶轮叶片进口截面、叶轮叶片压力面、叶轮叶片吸力面、叶轮叶片出口截面、后导叶压力面、后导叶吸力面、后导叶出口截面)上设置了14个观测点,每个截面上的2个点都是从轮毂到轮缘设置,见图5所示.

图5 测量点的分布Fig.5 A rrangement of measu rement poin ts

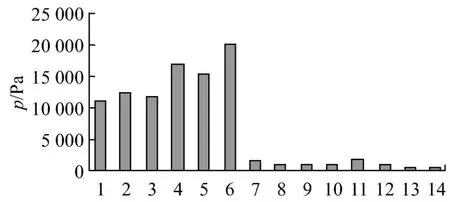

声传播的实质是传递压力脉动.测试压力脉动分布有利于分析流动声源产生的位置.通过傅里叶变换将监测点的压力脉动由时域值转换为频域值,得出了0°叶轮叶片轴流泵的14个点在频域内的压力脉动幅值(图6).通过对比可看出,压力脉动的峰值出现在叶轮区域,表明最强的脉动出现在此区域.

图6 0°叶轮叶片轴流泵各点处的压力脉动幅值Fig.6 Amplitude of pressu re flu ctuation(0°impeller pump)

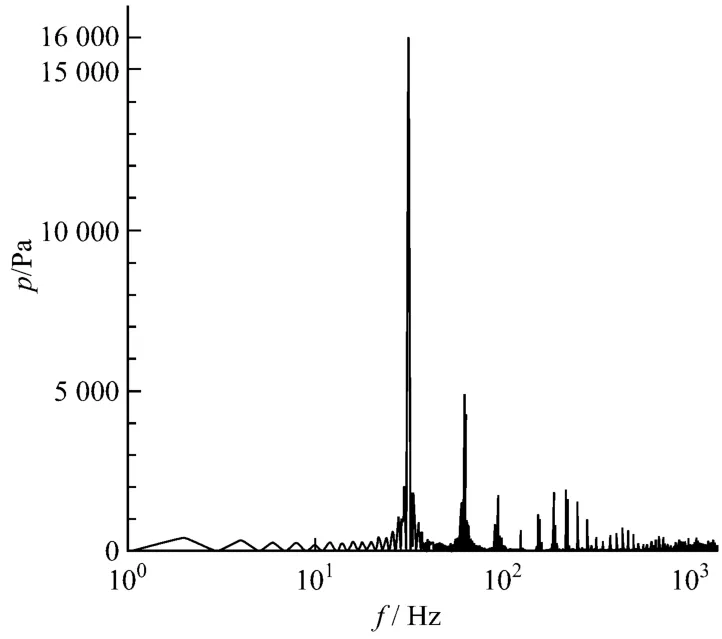

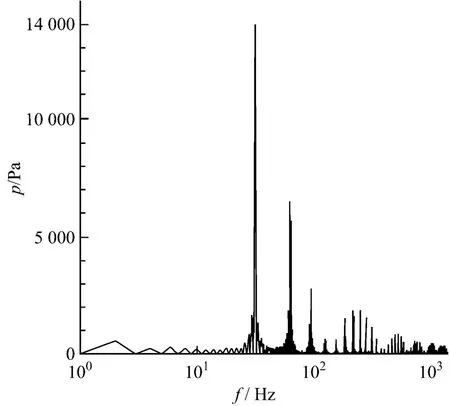

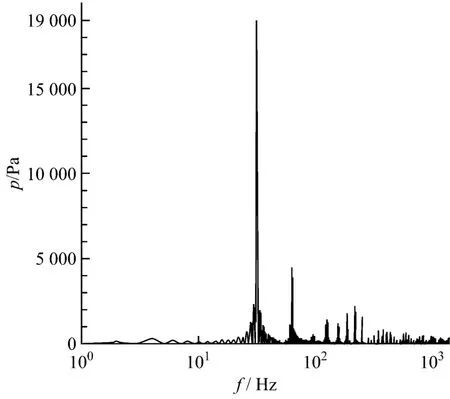

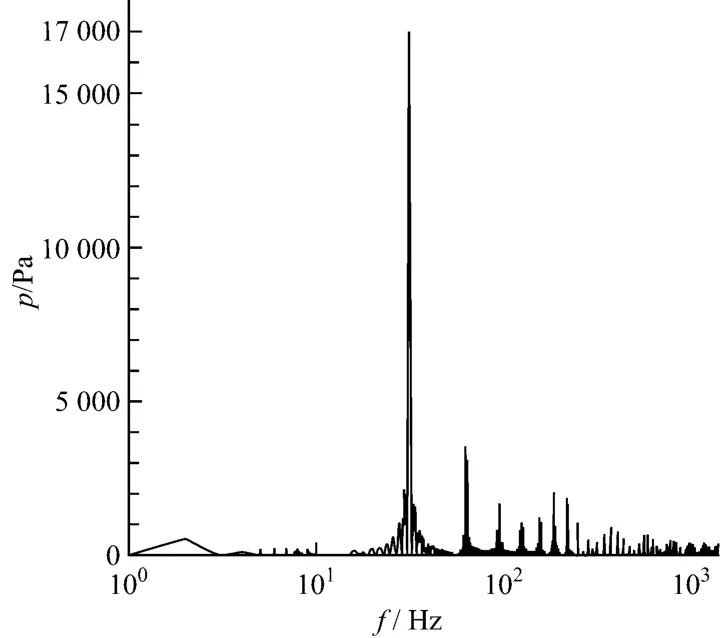

对于前弯 0°叶轮叶片和9°叶轮叶片,选择叶轮区域的2个有代表性的点4(叶轮叶片压力面)和点6(叶轮叶片吸力面)进行对比,如图7~图10所示.由图7~图10可知:各点的压力脉动值按规律进行周期性地变化.从整体来看,频域下的压力脉动最大幅值均出现在基频位置,前弯0°与前弯 9°叶轮叶片引起的压力脉动的变化规律基本相似.由点4和点6的压力脉动值可以明显看出,周向前弯9°叶轮轴流泵的脉动幅值低于周向前弯0°叶轮轴流泵的脉动幅值.

图7 周向前弯0°叶轮叶片在点4处的压力脉动图Fig.7 Pressure fluctuation at point 4(0°im peller blade)

3.2 声场结果分析

将CFD数值模拟得到的叶片表面的偶极子声源与Nastran模拟得到的结构模态导入Virtual.lab软件进行声振耦合分析,获得水泵壳体内表面的声压级分布和壳体表面的振动位移与速度.

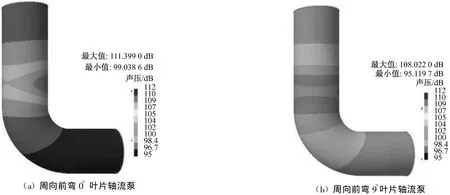

图11给出了周向前弯0°和周向前弯9°叶片轴流泵壳体内表面的声压值分布.从轴流泵内场声振耦合计算结果可以看出,前弯9°叶片比前弯0°叶片轴流泵的声压值降低了3 dB.

图8 周向前弯9°叶轮叶片在点4处的压力脉动图Fig.8 Pressu re fluctuation at poin t 4(9°impeller blade)

图9 周向前弯0°叶轮叶片在点6处的压力脉动图Fig.9 Pressu re fluctuation at poin t 6(0°impeller blade)

图10 周向前弯9°叶轮叶片在点6处的压力脉动图Fig.10 Pressu re fluctuation at poin t 6(9°impeller blade)

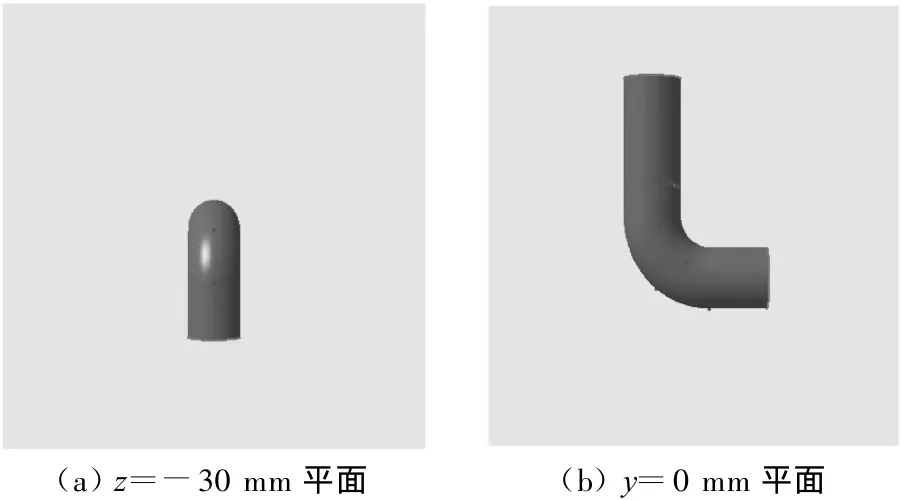

为了分析轴流泵壳体振动引起的空气噪声分布情况,在泵周围设置了2个方形观察平面,一个是y=0 mm平面(边长为2 500 mm),另一个是z=-30 mm平面(边长为 3 000mm),如图 12(a)和图12(b)所示.

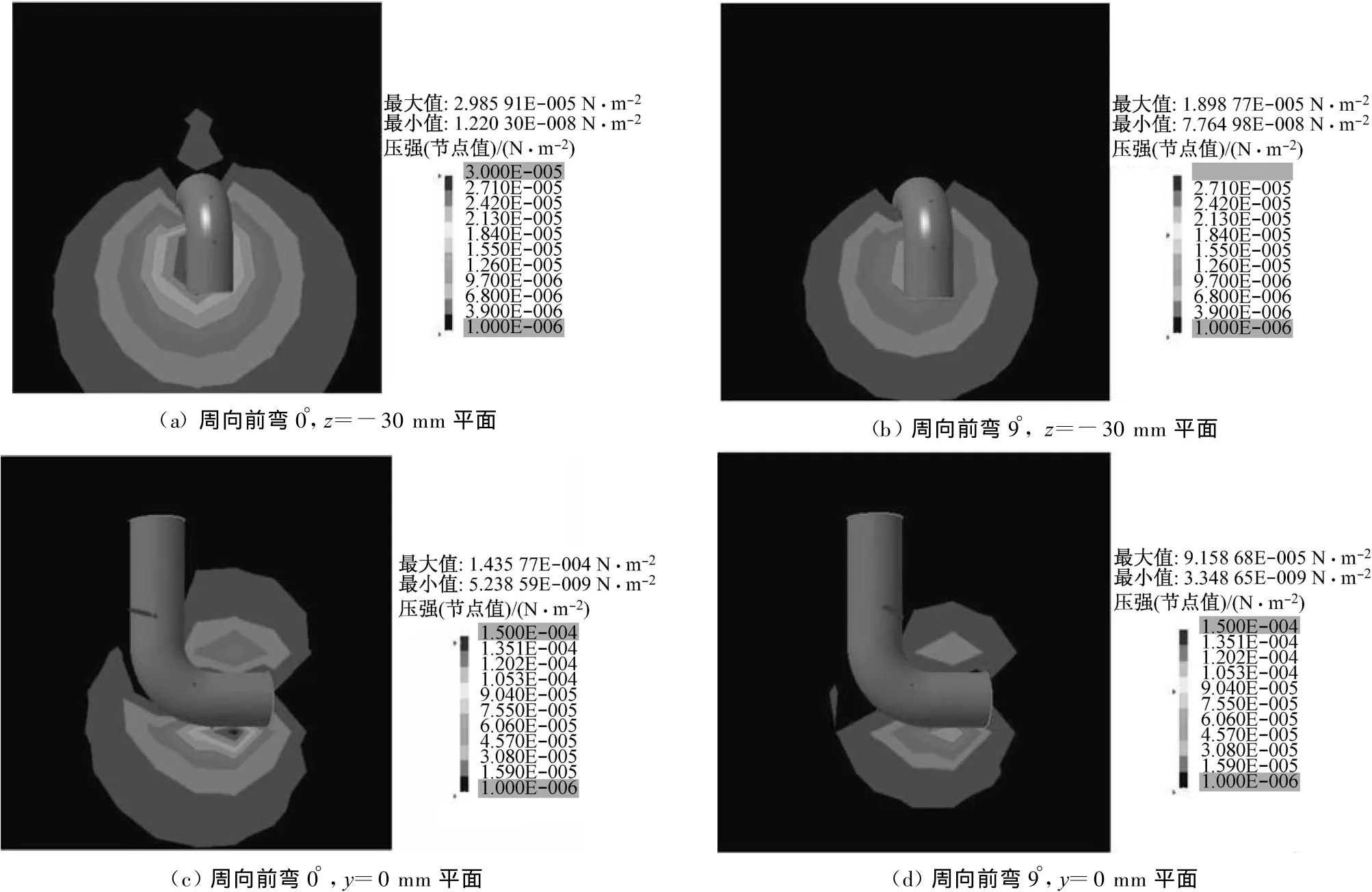

图13给出了周向前弯0°和前弯9°叶片轴流泵外部声场声压辐射分布.由图13可见,由泵壳体振动引起的结构噪声并不大.前弯0°叶轮叶片泵和前弯9°叶轮叶片泵的外部声场辐射分布规律基本相似,偶极子源是轴流泵的主要噪声源.通过对比y=0mm平面和z=-30 mm平面的声压分布可知:在相同的数值分布下,前弯9°叶轮叶片轴流泵的噪声值低于前弯0°叶轮叶片轴流泵的噪声值,这意味着前弯9°叶轮叶片轴流泵的噪声辐射得到了一定改善,起到了降噪的作用.

图11 泵壳内场声压值分布Fig.11 Sound pressure level of inner field in pump casing

图12 外场观察平面Fig.12 Observing plane of ou ter field

图13 泵外观测平面上的声压等值分布Fig.13 Sound pressu re level of outer field on observing plane

4 结 论

(1)采用瞬态流动分析及大涡模拟方法研究了轴流泵内的非定常流动,得到轴流泵内不同位置处的水动力脉动情况.结果表明:最大的压力脉动出现在叶轮区域.

(2)研究了周向前弯9°和前弯0°叶轮叶片对噪声辐射的影响.结果表明:周向前弯9°叶轮叶片比周向前弯0°叶轮叶片产生的噪声降低了3 dB左右,表明前弯9°叶型可以降低水动力噪声.

[1] 刘秋洪,祁大同,曹淑珍.风机降噪研究的现状与分析[J].流体机械,2001,29(2):30-32.LIU Qiuhong,QI Datong,CAO Shuzhen.Review o f research on fan noise reduction[J].Fluid Machinery,2001,29(2):30-32.

[2] FUKANO T,KODAMA Y,SENOO Y.Noise generated by low p ressure axial flow fans[J].Journal of Sound and Vibration,1977,50(8):63-74.

[3] KATO C,KA IHO M,M ANABE A.An overset finite-element large-eddy simulation method with app lications to turbomachinery and aeroacoustics[J].Journa l of App lied Mechanics,2003,70(1):97-108.

[4] 蔡娜,钟芳源.轴流式弯掠动叶变工况气动─-声学性能的实验研究[J].工程热物理学报,1996,17(3):280-285.CA INa,ZHONG Fangyuan.An experiment on aerodynam ic-aeroacoustic performance for skew ed-swept rotor blading of axial flow fan[J].Journal of Engineering Thermophysics,1996,17(3):280-285.

[5] 欧阳华,钟芳源.叶轮机械气动噪声及周向前弯动叶降噪技术的研究[J].风机技术,2002(5):11-15.OU Yanghua,ZHONG Fangyuan.Aeroacoustic research on impeller machine and denoise design w ith skew ed blade[J].Com pressor Blower&Fan Technology,2002(5):11-15.

[6] 张辉,杨爱玲,陈康民,等.动叶前掠角与小型轴流风扇气动性能的关系[J].动力工程,2009,29(8):769-772.ZH ANG H ui,YANG Ailing,CHEN Kangm in,eta l.Relationship betw een forw ard-sw ep t angles of moving blade and aerodynam ic performance of small-size axialflow fans[J].Journal of Power Engineering,2009,29(8):769-772.