NSE气缸盖生产线的规划与工艺分析

(南京汽车集团有限公司,南京210061)

NSE气缸盖生产线的规划与工艺分析

董正荣

(南京汽车集团有限公司,南京210061)

NSE发动机气缸盖的技术要求高、加工工艺复杂,加工节拍短。对NSE气缸盖的工艺规划作了详细介绍,给出了其工艺流程.并对重点工序的工艺特点作了分析与探讨,归纳出该缸盖生产线的工艺特点及需要改进之处。

NSE气缸盖 规划 工艺 分析 改进

1 前言

按照上海汽车对于小排量发动机的战略规划,NSE项目建成后,生产的产品覆盖从1.3 L到1.6 L的多种排量、预留后续开发GDI技术、进排气VCT、可变进气管VIM、各种横置应用+保留纵置的可能性、涡轮增压并留有开发1.3 L柴油机的余地。项目一期产能25万台/年,并预留二期42万台/年的产能扩充能力。气缸盖生产线的工艺规划紧紧围绕这一前提进行。

2 工艺规划的设想

NSE气缸盖生产线的工艺规划应从以下4个方面考虑[1~4]:

(1)新的生产线符合精益制造工艺原则:在“多品种、大批量、低成本”的指导思想下进行规划,初期建成机加工3班/装配2班、年产25万台发动机生产线,并预留年产42万台发动机规划。其中的辅机采取一次投资到位的原则,机加工设备采取二期增添达到新产能。

(2)新的生产线符合敏捷柔性生产原则:建成以高速加工中心为主体的机加工柔性生产线,可进行同系列、多品种零件的加工和试切,能够快速适应产品技术参数的修改,可在线外进行编程以及刀具、夹具的准备工作,保证最短的产品换型和最低的变更成本。机床具有对不同型号产品的自动识别和防错功能。

(3)符合精益自动化原则,满足人机工程需要:使用先进机器人/机械手完成工件输送和加工定位,不同工序之间的传输采用滚道进行,其中精加工工序间的传输滚道采取区域滚道以防止损伤工件表面。通过自动传输降低劳动强度并提高设备加工精度、减少人为磕碰伤和混料的几率。

(4)符合精益平面布置原则:生产线与装配线垂直布置,且缸盖下线位置对接缸盖部装上线位,保证机加工件能以最短距离和时间到达装配线。同时形成产出最大化,物流距离、返修场地、现场作业等面积最小化。

3 总体规划

3.1 平面布置

根据工艺规划的设想和NSE生产区域的总体布置,气缸盖生产线要在2 760 m2内完成包括集中过滤系统、在线三坐标仪以及上下料区及在制品存放区的布置。经过反复调研、比较,最终选择了串行平面布置。

该平面布置方案具有以下工艺特点:

(1)每道机加工工序都配备多台平行的CNC高速加工中心等,以满足生产能力的需求;同时预留二期设备42万件产量的扩建位置。

(2)设备之间的距离尽量减小,以能保证设备维修为限。

(3)该生产线通过机械手输送装置连接线内各单独的加工中心、智能分配加工任务,并辅以自动输送线的输送方式,提高了设备的柔性;整个生产线共使用6台机械手和1台手动吊具进行零件上下料(包括渗漏测试不合格件的下料);工件通过自动输送线和机械手直接从前道工序输送到后道工序;机加工生产线始端紧靠毛坯件入口,末端靠近装配线入口。

(4)单台CNC设备的故障对系统的开动率影响很小。

(5)由于单台设备的节拍不受限制,故加工工艺过程设计相对完美,CNC加工中心的利用率很高,投资相对较少。

(6)生产时如果对某机床进行调试,对产量的影响较小。

(7)与串行系统相比,可以通过增加单台CNC加工中心实现扩能,系统分期投入的灵活性更大。

(8)生产线实行流水生产,取消了工序之间的储存场地,并适当考虑了毛坯、零件等在制品的堆放场地。规划库存量时,毛坯为1天,成品零件为4 h。

3.2 工艺框架

对要加工的NSE气缸盖进行深入细致的产品分析和工艺研究,并借鉴国内外同类产品以及上海大众、上海通用的规划经验,制定了如下机加工工艺的基本框架:

(1)生产节拍为57 s,设备开动率为80%。工作天数为251天,每天保证22 h;辅机及部分机加工设备达到二期节拍要求,为41.6 s。

(2)中、小孔的加工、凸轮轴半圆孔、座圈底孔、导管底孔、挺杆孔,攻螺纹及小平面铣削采用CNC高速加工中心。

(3)凸轮轴轴承孔的加工采用多轴数控专机,以确保加工精度,减少换刀带来的时间损失。

(4)气缸盖的气门座圈锥面和导管孔的粗精加工采用带回转工作台的多主轴数控专机,以同时兼顾柔性、精度和加工节拍。

(5)采用手动上下料方式,同时在滚道设计时保证实现半小时1次上下料。

(6)全部的粗加工工序由10台双主轴加工中心完成,所有精加工工序由4台加工中心和2台凸轮轴轴承孔专机、4台气门座圈锥面和导管孔加工专机、1台燃烧室表面铣削专机完成。

4 气缸盖工艺流程及重点工艺分析

4.1 气缸盖加工工艺流程

NSE发动机气缸盖加工工艺流程如下:

OP10粗铣上平面、前后端面,加工面上的孔;枪钻主油道孔

OP20粗、精铣进气面,加工面上孔;粗铣下平面,加工面上孔

OP30粗、精铣排气面,加工面上孔;加工上平面孔;粗加工挺柱孔;加工导管座圈孔

OP40中间清洗

OP50中间泄漏测试

OP60压装气门座圈和导管

OP70精铣下平面

OP80精镗挺柱孔,上平面螺孔攻丝,加工火花塞孔,精铣上平面

OP80.1精镗挺柱孔,上平面螺孔攻丝,加工火花塞孔,精铣上平面

OP80.2精加工进气座圈及导管孔

OP80.3精加工排气座圈及导管孔

OP90中间冲洗

OP100凸轮轴承盖装配

OP110精加工凸轮轴孔

OP120精铣前后端面,加工前后端面孔

OP130最终清洗

OP140压装堵盖,装堵头,最终泄漏测试。

4.2 粗基准的选择和分析

粗基准是在缸盖毛坯铸造时形成的,要求表面平整、光滑,没有飞边、毛刺,同时到燃烧室基准点的距离一致性好。NSE气缸盖加工的粗基准选取距燃烧室毛坯面的3 mm左右的3个定位点(Z1、Z2、Z3),Z1、Z2、Z3与4个燃烧室基准点在同一水平高度、较精铣后的燃烧室面低1 mm。2个Y限制了Y方向自由度,夹具采用2个φ10定位面定位;而X方向即工件分中由排气侧一8×9长方块定位,为减少定位误差,X方向定位面依照毛坯的拔模斜度设计,即与燃烧室面成91°方向。参见图1。

图1 粗基准定位示意图

为了避免在大批量生产中出现定位面缺陷等原因引起定位不稳或不准,造成设备、刀具的异常损坏,加工中心设计了专门的水检系统进行检测,并对定位不稳件进行报警、停机。在夹具的6个定位面都有水检孔,检测用的水来自精过滤后的切削液。检测原理是通过测量定位面附近水压的压降判断定位是否到位。压降值与定位到位否的关系需要经过摸索确定。在NSE生产线,设置为30 kPa。为了区分清楚定位报警位置,机床设置了2套水检系统,一套用于检测Z1、Z2、Z3定位,另一套检测其余三个定位点。

4.3 燃烧室容积加工工艺分析

NSE发动机燃烧室在气缸盖上,而燃烧室容积对发动机的性能有直接影响,这就对气缸盖燃烧室表面的加工提出了较高的要求。产品设计对于燃烧室容积的要求是29.45~32.22 cm3,反映在尺寸上是要控制成品尺寸:4个燃烧室基准点(挤气点)到燃烧室面精铣后的尺寸控制在1±0.33。为了保证这一加工精度,在工艺中做了细致的安排。

1)考虑到节拍的要求和精益制造的因素,本次规划没有采取精铣燃烧室面前自动全检挤气点位置、通过计算来调整工件角度及切削量以保证1± 0.33的尺寸的做法。本次工艺设计采取了工序保证法,即:

(1)毛坯保证4个挤气点到Z基准的公差在±0.25(在OP10加工前使用Marposs探测头100%检查);

(2)OP10以挤气点位置的平均值为基准粗铣上平面公差在±0.25;

(3)OP20以粗铣过的上平面为基准粗铣下平面公差在±0.05;

(4)OP20以粗铣过的上平面为基准,在检测燃烧室面位置后精铣下平面余量0.5 mm,公差在±0.02。

整个加工过程的公差,即4个燃烧室基准点(挤气点)到燃烧室面精铣后的尺寸公差要求参见图2。

根据以上分析,按照以下公式,可以得到尺寸公差为±0.33,满足图纸要求:

2)OP10、OP20工序的加工采用了6台德国GROB公司的G323双主轴加工中心,参见图3。该加工中心特点是:(1)每台机床带2个独立主轴、2副夹具,节省了投资和设备空间,特别适应于大批量生产;(2)机床带A轴,可同时带动2副夹具转动相同角度;(3)每个主轴带独立的刀库,刀库位置靠近主轴,节省换刀时间,Chip-to-chip时间仅3.5 s;(4)每个机床带有2个独立的主轴滑台,每个主轴可沿Z轴方向独立运动;(5)两主轴在X、Y轴方向随动。

根据设备以上的特点,考虑到OP10同时要加工气缸盖前段面主油道孔,为保证主油道孔的加工精度,在OP10以2个工件共8个挤气点位置的平均值作为加工上平面时的基准位置。

4.4 气门导管、座圈压入工艺分析

1)从节能、降本的角度考虑,NSE气缸盖座圈导管采用了常温自动压入方式。为防止座圈、导管在压入过程中产生切边、座圈压装不到位或压入后倾斜,选用了带有8套Kistler压力及位移传感器的压装头(座圈压装动力头部分和导管压装动力头部分各安装4套压力传感器和4套位移传感器),并通过4套Kistler Pmf-PA400 Type 4733进行实时显示,反馈各工位零件压装的质量状况。对经常出现漏压、压装不到位、压废(工件尺寸超差、压装件在压头上定位不准)压斜等事故,能及时检测报警,防止不合格件流到下道工序中去。

图2 燃烧室尺寸保证公差分析

图3 Grob公司的G323加工中心

工件通过机械手从传输滚道抓取到压装位置进行离线压装。使用机械手的优点在于传输速度快、压装位置(包括角度)可以通过程序调整,同时,也能很快适应产品变型。在座圈压入过程中,有顶杆顶住气门弹簧底座位置,用于抵消压入力,防止工件变形。

2)NSE气缸盖座圈的过盈量进、排气均在0.06~0.098 mm,气门导管的过盈量在0.025~0.075 mm。为了保证和监控压入质量,具体采取的措施是:(1)工件在进入压装前设备自动对所有座圈底孔、导管底孔喷润滑油,油量根据需要进行调整,以不滴油为上限;(2)座圈压入导向部分采用较大圆弧,以便于座圈进入时定位;而低温压入的座圈导向部位一般采用45°倒角。

图4 不同压入形式的座圈导向部分对比

3)使用压力-位移监控压入过程状态。

以座圈的压入控制为例,座圈压入状况通过控制器监控。座圈未进入座圈孔时压入力为零,进入座圈孔时压入力增大。进入座圈孔后向前推进过程中压力基本保持平稳,压入力应在控制范围内。座圈压入到底时压力升高,行程基本不变,到底后的行程与压力应在设定的控制范围内。

设定值需要根据一定的样本试装数据进行确定,并在正式生产过程中不断优化。在试装试验期间,可以通过解剖样品缸盖的形式来判断压装效果。解剖后主要考察的项目是:座圈是否压入到底,与底孔底部无间隙;座圈底孔是否完好,有无切边现象;座圈底孔的直径变化量是否过大以及座圈本身是否有压伤等。经过一系列的试装,NSE气缸盖压装参数得以确认。其中座圈底孔的直径变化量在0.1~5.7 μm,为可接受范围。

4.5 气缸盖座圈锥面与导管孔组合加工

气缸盖的气门座圈锥面和导管孔的精加工是气缸盖加工中的关键工序,对发动机气缸密封性、配气机构的工作可靠性十分重要。保证气门座圈凡尔线面对导管孔的跳动和凡尔线密封性要求一直是气缸盖加工中最大的工艺难点,传统工艺很难稳定达到这一精度要求。同时该工序要求的节拍在41.6 s,加工1个孔的节拍低于5 s,从看节拍上考虑使用专机是较合适的选择。但由于该缸盖气门座圈面为3个角度组成,同时该缸盖为系列产品、座圈孔会出现变型,从这个角度考虑,数控设备又是较佳选择。以上各个方面的要求,为设备、刀具选型带来极大挑战。

1)气门座圈锥面和导管孔的具体要求

气门座圈凡尔线面对导管孔的跳动不大于0.04 mm,气门座圈面为3个角度组成,分别为150°、90°和60°。其中的90°为凡尔线所在面,角度公差带宽30′,粗糙度Ra1.6。导管孔直径Φ6+0.025,粗糙度Ra0.2~1.6。气门座圈气门导管材质为粉末冶金,排气门座圈硬度较高,为HRA66~76,进气门座圈为HRB75~105、气门导管为HRB60~90,硬度较低。这类材料对刀具要求很高。

2)加工设备的选型。综合考虑加工精度、节拍和柔性,选用了4台Grob G303双主轴数控专机作为本工序的加工设备。4台设备面对面布置组成了2个加工单元,每个加工单元的2台设备分别加工进气侧孔和排气侧孔。加工单元内的2台设备间工件的传输通过回转工作台进行。每台机床同时加工1个工件。通过双主轴、回转工作台交换结构以及可以实现的数控插补功能,满足了规划要求的加工节拍和柔性。

3)加工刀具以及组合加工方案

气门座圈锥面和导管孔的精加工在国内外较多地在专机上进行加工,采取的加工形式很多。本次项目采用了较为成熟的Mapal双层套装主轴专用刀具,在同一轴线上键座圈锥面和枪铰导管孔。同时为兼顾敏捷、柔性的生产理念,采用伺服电机进行变速以解决座圈锥面和导管孔加工切削速度不一样的问题,采用了坐标轴伺服控制来实现气门座圈面不同角度、不同直径大小的组合加工。图5为Mapal导管座圈专用刀具,导管孔铰刀由刀体中心部位穿出进行加工。

4)导管座圈孔的加工流程

(1)主轴进给、同时刀体3、4同时沿着89.75°的刀具本体1滑动,通过2个方向的复合运动,半精镗刀体4上的刀片7开始半精加工最外沿座圈150°面。主轴进给0.1 mm后,精镗刀体3上的刀片7开始精加工最外沿座圈150°面。

(2)精镗刀体3上的刀片7加工到150°与90°的交接处时,主轴进给停止,刀体3、4继续沿着89.75°的刀具本体1滑动。刀体3、4上的刀片分别进行90°面的半精、精镗。

(3)精镗刀体3上的刀片7加工到90°与60°的交接处时,主轴又开始进给运动、同时刀体3、4同时沿着89.75°的刀具本体1滑动,通过2个方向的复合运动,半精镗刀体4上的刀片7开始半精加工最内沿座圈60°面、同时精镗刀体3上的刀片7开始精加工最内沿座圈60°面。

(4)精镗刀体3上的刀片7精加工最内沿座圈60°面完成后,3、4同时停止滑动、主轴进给停止。同时,导管孔枪铰刀开始进给,精镗导管孔。

(5)精镗导管孔完成后,枪铰刀退回原位,主轴退回、体3、4回位,加工循环结束。

座圈面和导管孔的半精、精加工由于涉及到的项目多、关联多、难度较大。经过多次试验和调整后,采用表1所示切削参数,并减少精加工余量至0.1 mm(在Z向的余量差异),基本取得预期的效果。

图5 Mapal导管座圈加工专用刀具

表1 座圈锥面和导管孔切削参数

零件的加工质量经过严格的能力测试,显示质量稳定,能力充足。具体结果可见表2。

4.6 气缸盖凸轮轴孔工艺难点分析

凸轮轴孔的加工是缸盖加工中的一个难点,主要表现为对凸轮轴孔的直径、同轴度、圆度、表面粗糙度各方面的要求比较高。同时,凸轮轴孔的加工长径比达到10~20倍左右,属于细长孔加工,工艺性差。传统的加工方式是采用专机加工缸盖凸轮轴孔,其缺点主要表现为:工装结构复杂、柔性差、设备投入成本高。近年来,随着高速加工中心和刀具制造技术的飞速发展,采用高速加工中心加工铝合金缸盖凸轮轴孔已变得非常普遍,且加工技术越来越为成熟。采用高速加工中心除设备具有极好的柔性之外,还具有以下两个优势:

(1)有利于整体加工精度的保证:在半精、精加工中心加工凸轮轴孔过程中工件不需要变换夹具、不需要进行二次装夹。这样可以保证凸轮轴孔半精、精镗的位置重合度及凸轮轴孔的同轴度。

表2 座圈锥面和导管孔关键参数的能力状况

(2)有利于生产线整线的节拍平衡:在专机加工凸轮轴孔时,该工序的节拍一旦确定,是无法和整线进行进一步平衡的;采用加工中心则可以根据节拍平衡的需要,增加或减少相关的加工内容和其他工序,进行进一步的整线节拍平衡,达到经济效益的最大化。

4.6.1 加工凸轮轴孔的工艺要求

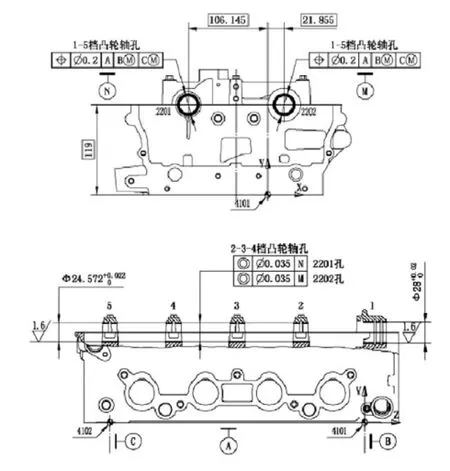

由于考虑排放、噪音、油耗等性能的要求,NSE缸盖凸轮轴孔结构采用体盖分装式双凸轮轴孔结构。其中由于VCT结构的需要,第1档凸轮轴孔较2、3、4、5档直径大3.42 mm。对于采用该结构凸轮轴孔产品的具体要求参见图6。

5档凸轮轴孔加工长度在380 mm,凸轮轴孔的加工长径比达到16倍左右,属于典型的细长孔加工,工艺性差。

4.6.2 加工设备选型

综合考虑节拍平衡和柔性,以及本缸盖第1档凸轮轴孔与2、3、4、5档凸轮轴孔大小不同等产品特点,本生产线选用了2台Grob 323柔性专机作为加工设备,每台设备带有3根主轴。每根主轴配备不同的Mapal专用精密镗刀,用于不同的加工工步内容的加工,刀具与主轴使用HSK转接头进行联结。3根主轴固定于同一个动力头上,通过十字滑台可以做Z、X方向运动;而夹具可以做Y方向的上下移动以及W的回转运动。这类设备由于使用了多主轴结构,在加工过程中不需要做刀具更换,解决了传统加工中心长刀具更换中的难题,节省了加工时间。同时,由于对所有轴的运动采用了数字控制,并能实现四轴联动,该机床又具备了加工中心的所有优点,参见图7。

图6 凸轮轴孔产品的具体要求

4.6.3 加工流程

凸轮轴孔的加工流程为:

(1)主轴1上刀具T11001半精镗进气凸轮轴孔上的第1#、2#轴承孔。

图7 凸轮轴孔加工设备

(2)刀具T11001退出并移动到排气凸轮轴孔位置,半精镗排气凸轮轴孔上的第1#、2#轴承孔。

(3)移动到主轴2的进气凸轮轴加工位置,主轴2上刀具T11002半精镗进气凸轮轴孔上的第3#、4#、5#轴承孔,在半精镗5#轴承孔的同时精镗2#轴承孔。

(4)移动到主轴2的排气凸轮轴加工位置,主轴2上刀具T11002半精镗进气凸轮轴孔上的第3#、4#、5#轴承孔,在半精镗5#轴承孔的同时精镗2#轴承孔。

(5)移动到主轴3的进气凸轮轴加工位置,主轴3上刀具T11003精镗进气凸轮轴孔上的第3#、4#、5#轴承孔,在精镗5#轴承孔的同时精镗1#轴承孔。镗刀上带有3个硬质合金支撑导条,用于加工凸轮轴孔时的定位。在加工3#轴承孔时,以在主轴2上精镗的2#轴承孔作为导向,后续孔加工则以前面已经精加工的孔作为导向。如图8所示。

(6)以与(5)相同的流程加工排气凸轮轴孔。

4.6.4 凸轮轴孔加工工艺难点分析

本工序所采用的Mapal精镗刀虽然在国内外的缸盖凸轮轴孔加工中已经是一个较为成熟的产品,但是由于本产品独特的结构,对加工精度带来较大的冲击。本产品对加工带来影响的结构主要有:(1)第1档凸轮轴孔较后续各孔直径大,不能沿袭常规做法将第1档作为精加工其余凸轮轴孔的自导向孔;(2)凸轮轴孔中有进油槽及较大的回油口,造成了凸轮轴孔不连续,刀具断续切削,给刀片带来冲击。同时在加工过程中不易形成油膜,不利于刀具的导向。

在本工序的调试、能力测试及试生产过程中,凸轮轴孔的加工质量出现了一系列的问题,这些问题,需要从刀具结构优化、切削液、加工参数、加工流程刀、刀具调整等多方面系统的考虑和解决。

图8 主轴3上刀具T11003精镗排气凸轮轴孔示意图

1)凸轮轴孔表面划痕

在第2-5档凸轮轴承孔的加工面上有较深的可见划痕,表面粗糙度差,如图9所示。

图9 凸轮轴孔划痕缺陷

造成轴承孔划痕的主要原因有以下两个原因:(1)由于冷却润滑不充分造成铝屑在硬质合金导条上堆积,堆积的铝屑刮伤了表面;(2)由集中冷却液系统提供的冷却液不适用于使用带导条刀具加工铝件。

针对这类情况,应对措施则通过以下措施来减少摩擦阻力、提高润滑效率:

(1)通过将精镗刀T11003上第1凸轮轴孔Φ28.010附近区域的导向条尺寸减少来减少该档在加工过程中带来的磨擦力,该导向条将不再发挥导向作用,仅用来作为调刀基准。

(2)堵住Φ28.010上原有4个冷却水孔中的2个。

(3)磨小在第2凸轮轴孔发挥导向作用部分的导向条的尺寸,来降低在第2凸轮轴孔上产生的导向摩擦力。理论上导条不应与轴颈产生硬接触,在刀具高速运转时,在孔和导条之间产生一层油膜,刀具的位置由凸轮轴孔、油膜及刀具三者发生作用。加工铝件时,导条与刀尖的高度差在2-6 μm调整,参见图10。

图10 导条与刀具调整尺寸关系示意图

(4)封堵在第2凸轮轴孔发挥导向作用部分的导向条的排水口。

(5)增加作用在第3、4轴颈处的导向条的润滑口。

2)凸轮轴孔表面拉痕

在第2-5凸轮轴承孔上偶尔会出现轴向方向的拉痕,在第2-5凸轮轴承孔上偶尔会出现径向方向的拉痕,如图11所示。其主要原因为:

(1)一部分轴向拉痕是硬质合金导条上所带铝屑、毛刺在刀具退回过程中拉出的。

(2)一部分轴向拉痕是PCD刀片本身产生。

(3)径向方向的拉痕与凸轮轴孔不连续、刀具切削到毛坯位置时对刀具产生的冲击以及半精、精加工的尺寸匹配相关。

图11 凸轮轴孔拉痕缺陷

通过以下措施来消除两个方向的划痕:

(1)更换新的刀片(注意:加工铝件的Mapal WP刀片后锥要在0.01~0.015 μm)

(2)抛光PCD(刀片附近区域支撑)和硬质合金的导向条。

(3)将刀具的关键区域倒园。

(4)改变退倒时刀片的位置(退刀过程中刀具是停止旋转的),综合考虑避开凸轮轴端口区及重力的影响,将退刀刀具方向调整为进气沿83°方向、排气沿263°方向退出。

(5)确保精镗后的去毛刺刷能够有效工作,去毛刺刷的作用能够减低刀痕状况。

(6)根据工艺要求同步调整半精镗刀具(为精镗加工定位孔)的尺寸(半精镗刀加工的定位孔应该在直径方向较精镗刀大1~2 μm。

(7)在刀具退回行程中,关闭冷却液。

(8)在Z轴方向刀具的最终工进位置增加1 s的保持时间。

(9)降低冷却液压力,其中半精镗由5 MPa减少到1 MPa,精镗由5 MPa减少到2.5 MPa。

(10)精镗刀以块进速度(F2000)进入半精镗刀具加工的导向孔,以减少对导向孔入口造成的损伤。

5 生产线需要改进之处

该生产线在规划实施及生产过程中,发现了一些需要改进之处。主要体现在以下几个方面:

(1)在首道工序规划时,没有充分认识到国内缸盖毛坯的铸造水平。在正常的生产过程中,经常出现由于毛坯不合格造成的设备报警和停线,造成了设备开动率的严重不足。比较好的处理方式是在OP10工序前增加OP05工序(可以在线头,也可以在毛坯厂或其它工厂),先对毛坯定位基准进行修整,以减少工时损失和毛坯损失。

(2)对去毛刺工序的考虑不足。整条生产线可以实现全自动传输,工序和布置比较紧凑。初始规划是经过合理的工序安排和在设备上增加去毛刺工序,可以解决缸盖毛刺问题。但实际上受毛坯外形质量、毛坯材质、产品结构等多方面因素的影响,在加工完成后还有很多不可接受的毛刺存在。这些毛刺需要人工去除,要在生产线中布置人工工位,需要对现有生产线做较大调整。

(3)追溯系统不完善。本次规划采用了大量的平行设备,在规划中采取了机加工标记的方法,进行不同设备、主轴的识别。但是由于加工过程中会出现工件中途下线的情况,由于没有精确追溯系统,生产线无法做到加工时间的追溯。

6 结束语

综上所述,NSE缸盖生产线在早期规划中就贯彻“精益”理念,吸取国内外发动机缸盖规划中的经验教训,在规划过程中大胆、积极、稳妥的引进新技术、新工艺。关键的加工工艺和设备已达到国际先进水平,在国内同行业中处于领先地位。NSE发动机生产线试生产结果表明:各项设计指标、工艺方案、产品质量、物流设计、员工的劳动强度、运行成本等基本达到预期的规划要求。当然,在实际的生产过程中也发现了许多规划不完善和不合理的方面,有些已经优化和整改,我们将在后续的工作中不断优化和持续改进,使NSE缸盖生产线成为真正的“精益”生产线,为企业的可持续发展和经济效益的提高奠定坚实的基础。

1王兆慧.EA113发动机5气门缸盖加工工艺分析[J].汽车技术,2000(3):14-15.

2冯武堂.铝合金缸盖凸轮轴孔的高速加工方案. AI汽车制造业网,www.ai.vogel.com.cn.

3蒋伟群,张宗杰.气缸盖座圈锥面与导管孔组合加工工艺研究[J].柴油机设计与制造,2004(1):39-41.

4毛向群.5气门缸盖生产线的规划与应用[J].汽车制造业,2004(2):26-28.

Planning and Process Analysis of Machining Line of Cylinder Head of NSE Engine

Dong Zhengrong

(Nanjing Automobile(Group)Corporaton,Nanjing 430070,China)

The cylinder head of NSE engine is newly devolped by SAIC It has high technical requirement,requires complicated machining process and short cycle time.This article makes a detailed introduction on this cylinder head and its main technical requirenrents,and provides its production flow, making analysis and discussion on process features of key process,summarizing process features of this cylinder head and it's defects that needs to be improved.

NSE cylinder head,planning,process,analysis,improvement

10.3969/j.issn.1671-0614.2011.01.009

来稿日期:2010-09-02

董正荣(1975-),男,高级工程师,主要研究方向为先进制造工艺。