150柴油机气缸盖连接螺栓预紧力施加的有限元及试验分析

(1.山西省特种设备监督检验所,.中北大学山西太原030051)

150柴油机气缸盖连接螺栓预紧力施加的有限元及试验分析

问来彦1,2,李坤2

(1.山西省特种设备监督检验所,2.中北大学山西太原030051)

对发动机机体进行结构强度的有限元分析的时,发动机气缸盖连接螺栓预紧力的施加方式及施加位置对有限元分析结果的精确度往往具有重要的影响。文章结合某150柴油机进行性能强化数值模拟计算,对该柴油机气缸盖连接螺栓预紧力采用不同位置施加,并用实验结果验证对比了各方案,得到了合理的方案,为螺栓预紧力的模拟施加提供了可借鉴的帮助。

发动机 螺栓 有限元方法 试验

1 前言

螺栓连接是机械工程中应用最广泛的连接方式之一。发动机上的一些高强度螺栓,如气缸盖和机体的连接螺栓等,它们与气缸盖一起,承受周期性变化的交变载荷。在对发动机进行结构强度的有限元分析时,螺栓载荷的处理往往会影响到有限元分析结果的精确度及可信度,尤其对于大功率柴油机来说更是如此。针对此现象,本文结合某6V150型柴油机改进设计的数值计算过程,采用CAD/CAE软件I-DEAS建立了机体及相关零件的三维实体模型,同时利用有限元分析软件ANSYS仿真计算了螺栓载荷的不同施加部位时候的应力值。并在机体上布置应变片,测量了发动机在预紧和工作过程中相关部位的最大应力和应变,以此来验证螺栓的预紧力的合理施加部位,对于有限元分析中螺栓预紧力的施加具有指导作用。

2 建立计算模型

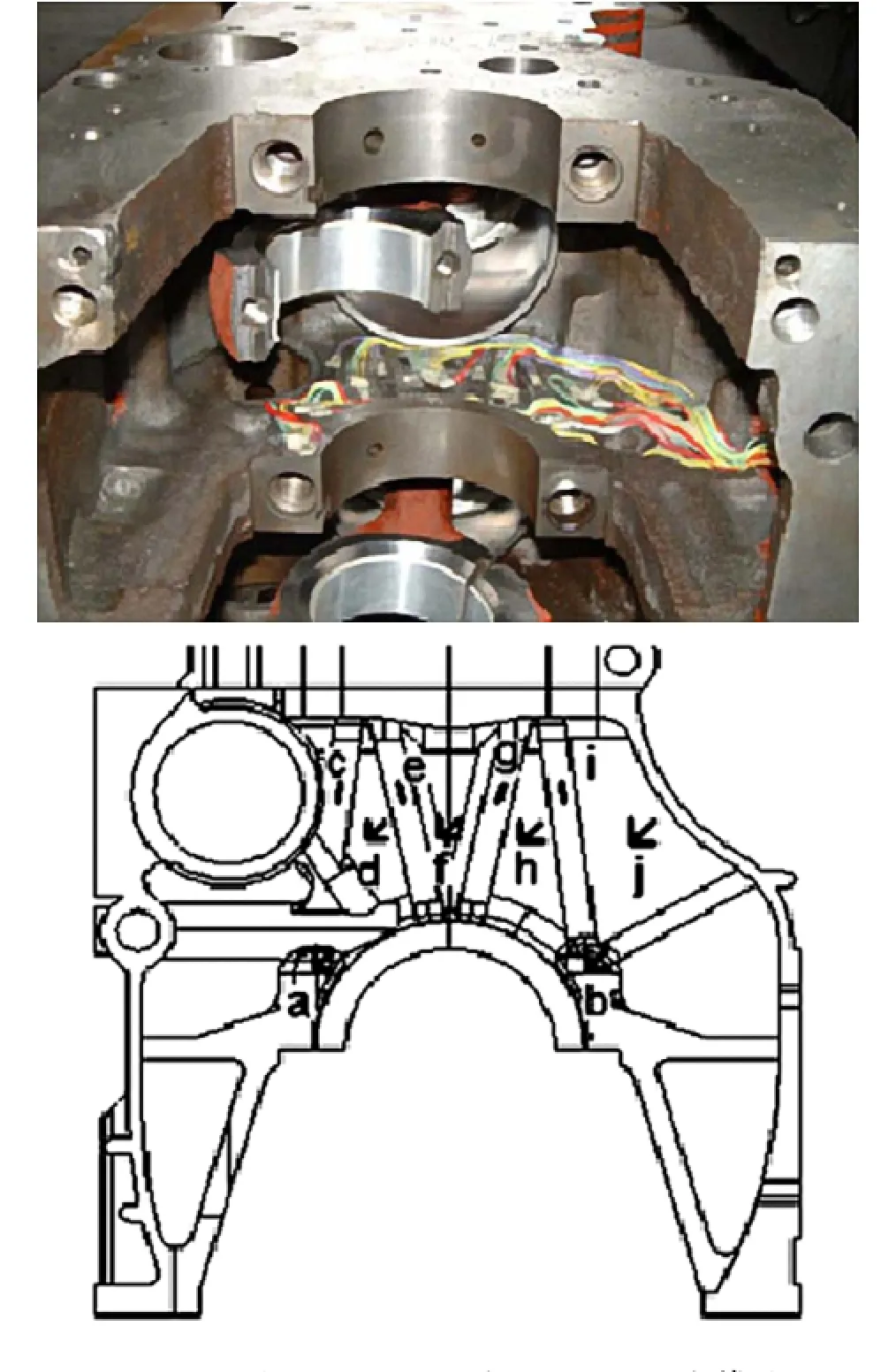

在理论上,进行有限元分析过程中,模型几何形状越接近实物分析结果将越准确。本文即采用CAD/CAE软件I-DEAS建立几何模型,但由于局部的圆孔、倒角之类对有限元分析结果影响不大,但却严重影响模型网格的生成及计算速度,所以在不影响分析结果的前提下,对这些部位进行了适当的简化。所建立的机体连接并剖分网格后实体模型如图1所示。螺纹部分的几何形状十分复杂,它与螺母的接触面是一个空间螺旋面,由于螺纹的升角很小,在计算模型中忽略了螺纹升角的影响,利用一系列标准螺牙代替连续螺纹,螺栓模型如图2,同时还建立了包括轴承轴瓦等小部件在零件模型,主轴承轴瓦如图3所示。

图1 机体及相关零件连接后的模型

图2 缸盖螺栓的实体模型

通常螺栓有限元模型采取两种处理方式进行处理,即螺栓作刚性元处理和螺栓作梁单元处理[1]。对于刚性元简化法,刚性单元增大了螺栓孔周围的刚度,减小了螺栓本身的质量。在这种处理方式中,被连接件的接缝处除了由刚性单元约束的那几个节点外,其余节点均有可能产生与两块被连接件的节点相互进入或脱离的情况,即连接刚度在螺栓孔附近极大,而非螺栓孔附近刚度为零,这不符合实际情况。对于梁单元简化法,使用梁单元模拟实际的螺栓,并采用耦合自由度的办法来体现螺栓的连接作用,这样可以大量节约计算机资源,但在自由度耦合处附近的应力、应变分布计算结果不正确。另外也没有解决连接件接缝处的节点互相脱离或进入这一与实际情况不符的问题。为了更符合实际情况,并精确得到螺栓零件的应力、应变分布,本文建立了螺栓的三维弹塑性模型,采用接触分析法对螺栓的螺纹连接进行有限元计算。接触问题属于状态非线性分析[2~3],需要较多的计算资源,因此采用自由网格和六面体网格混合的方式来控制网格数量和质量。

图3 主轴瓦的实体模型

3 计算方案及边界条件

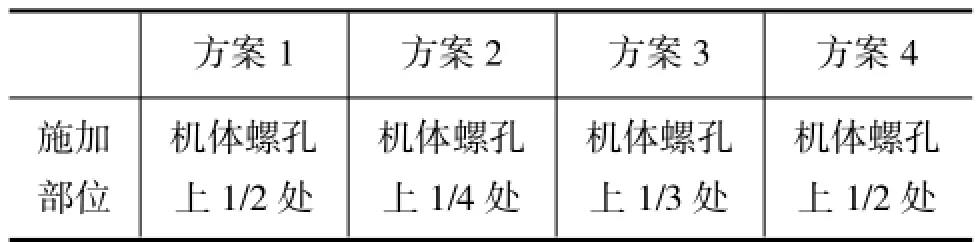

(1)本文主要分析的是螺栓力的施加部位及螺栓的长度对计算结果的影响,所以指定的计算方案参见表1。

表1 不同计算方案列表

(2)位移边界条件包括:机体的刚体位移约束;机体、缸套、气缸盖、曲轴、气缸垫、主轴承盖的切断面的对称位移约束[4]。本模型中建立了气缸盖与气缸垫、缸套与气缸垫、缸套与机体、机体与主轴承盖、曲轴与机体、曲轴与主轴承盖,以及螺栓与机体、缸盖和主轴承盖之间的接触边界条件,计算时程序根据接触状态在接触面上传递作用力,完成接触模拟[5]。

(3)力边界条件:机体、缸套和主轴承盖所承受的螺栓力主要为气缸盖螺栓和主轴承盖螺栓预紧力,以及主轴瓦对机体主轴承座的装配过盈力,参见表2。气缸体除承受预紧工况时的载荷外还承受气缸的爆发压力、活塞侧压力,连杆力和曲柄连杆系统的往复惯性力,参见表3。

表2 各螺栓预紧力的大小

表3 左侧第二缸爆发时各缸受力情况

4 计算结果与分析

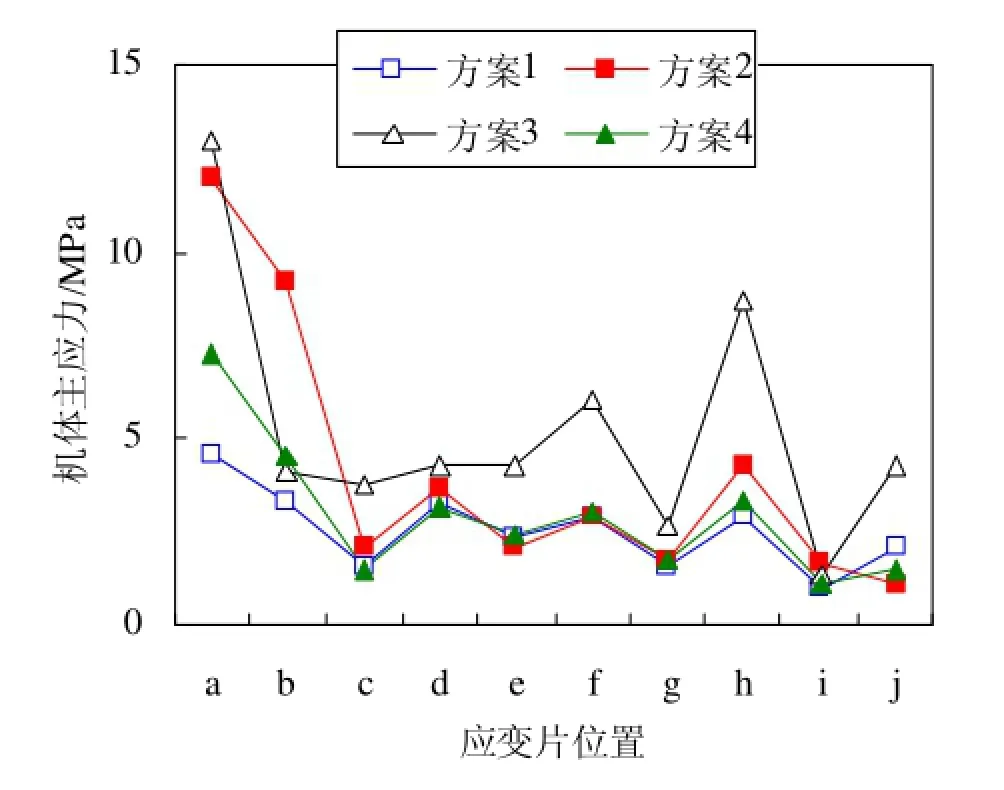

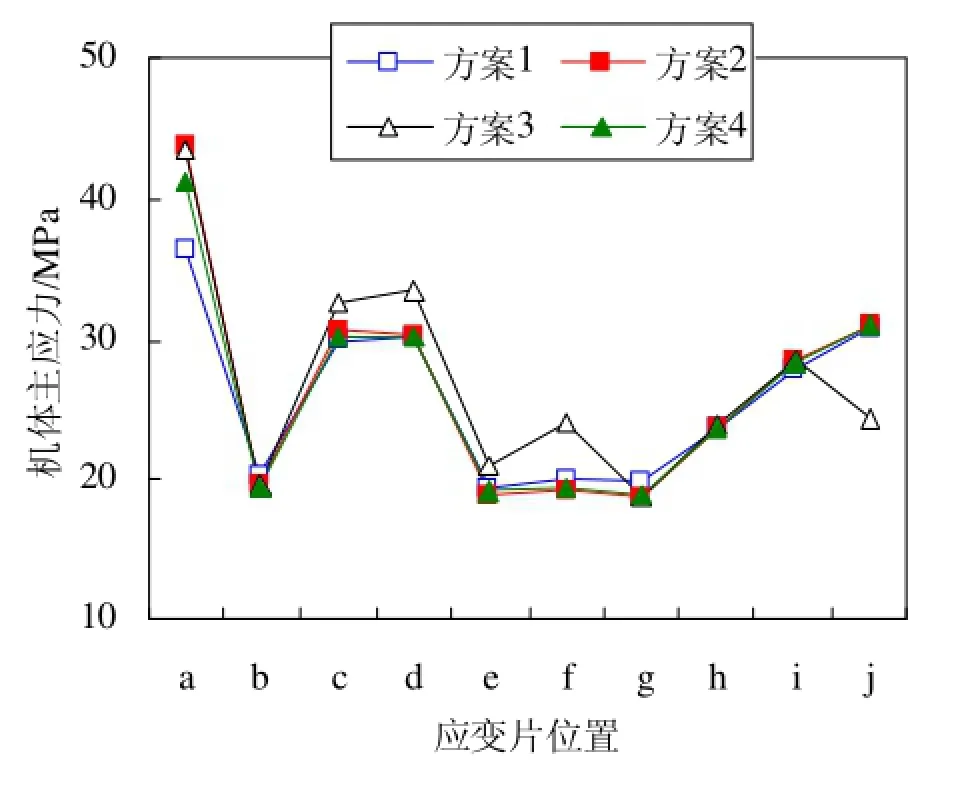

通过计算,得到了机体整体应力云图如图4所示。在预紧工况及发动机爆发后分别选取了粘贴应变片位置的应力值,统计结果如图5和图6所示。从结果可以看到爆发工况下机体同一部位的受力要远大于预紧工况下的受力;无论是在预紧工况还是在发动机爆发工况,螺栓预紧力施加位置的不同均使得机体同一位置应力有较明显不同。

图4 爆发工况机体最大主应力云图

图5 预紧工况下机体主应力计算值

图6 爆发压力工况下机体主应力计算值

5 试验测量布置及结果

为验证具体哪一种螺纹的约束使得计算结果更为真实,对机体局部进行试验测量,测出相关位置的应变,进而计算出该位置的应力值。试验机体应变片的布置位置与导线的布置如图7所示。试验分别记录了发动机预紧工况下的局部应力,同时记录了发动机工作后相应位置的最大应力。经过多次试验后,处理完实验数据,试验结果如图8所示。

6 结束语

(1)无论是在预紧工况还是在爆发工况,螺纹预紧力的施加位置不同对机体同一部位的应力值产生较为明显的影响;相比预紧工况,在爆发工况下的有限元计算结果与实验测量值更为接近;

(2)将导致机体的同一部位的应力明显不同;相对于预紧工况来说,在爆发工况下有限元仿真的结果与实际实验结果更加接近;

图7 爆发压力工况下机体主应力计算值

(3)在机体螺栓孔下1/3处作为螺纹承力位置施加螺栓预紧力得到的结果与实验值更为接近。

1吴新跃,朱石坚.FE模态计算中对螺栓连接结构的合理建模[J].海军工程学院学报,1998,10(1):65-69.

2 Lehnhoff T F,Ko K I,McKay M L.Member Stiffness and Contact Pressure Distribution of Bolted Joints[J]. ASME Journal of Mechanical Design,1994,116(2): 550-557.

3 Zou W S,Zuo Z X,Feng H H,et al.Application of the Sub-model Method in the Engine Strength Analysis[J]. Journal of Beijing Institute of Technology,2001,10(3): 32-36.

4 Koch F,Decker P,Gülpen R,et al.Cylinder Liner Deformation Analysis-Measurements and Calculations[C].SAE 980567.

5 Grogeneweg M A,Ahuja R,Pfeiffer R F,et al. Current Applications of Finite Element Analysis to Diesel Engine Component Design[C].SAE 870813.

Experimental and Finite Element Analysis of Pre-Tightening Force on Cylinder Head Bolt of 150 Series Diesel Engine

Wen Laiyan1,2Li Kun2

(1.Special Equipment Inspection Institute of Shanxi Province,Taiyuan,030051,China 2.North University of China,Taiyuan,030051,China)

The applied manner and location of t pre-tightening force for engine cylinder head bolts have an important effect on analyzing the structural strength of engine block by using finite element method. A numerical simulation of performance optimization is carried out for 150 Series heavy-duty diesel engine with different locations of applied pre-tightening force for the cylinder head bolts.By verifying the calculation results with experimental results,a proper program for simulation of applying pre-tightening force is obtained.

engine,bolt,finite element method,experiment

图8 机体主应力实测值

10.3969/j.issn.1671-0614.2011.01.003

来稿日期:2010-11-01

问来彦(1986-),女,工程师,硕士研究生,主要研究方向为机械分析及探伤。