一种斜切口涨断连杆在柴油机上的开发应用

(上海柴油机股份有限公司,上海00438;.天润曲轴股份有限公司,文登64400)

一种斜切口涨断连杆在柴油机上的开发应用

肖华1,刘新彦1,劳国强1,刘桢榕1,葛全慧2

(上海柴油机股份有限公司,上海200438;2.天润曲轴股份有限公司,文登264400)

结合某电控柴油机的齿形斜切口连杆使用情况,阐述了涨断连杆的优点,介绍了该柴油机的涨断连杆在开发过程中所做的设计更改,以及疲劳试验载荷的确定方法。柴油机台架耐久试验结果表明,涨断连杆具有更好的可靠性和一致性。

柴油机 涨断连杆 疲劳试验

1 前言

连杆是发动机的重要零部件,在工作过程中承受着很高的交变载荷和弯曲应力,必须具有高的强度、韧性和耐疲劳性能。随着汽车制造技术的发展,发动机设计趋于轻量化,强化程度越来越高,连杆制造技术和工艺也随之发生了很大的变化。

连杆涨断加工技术作为一项制造新工艺,于二十世纪九十年代在汽车工业发达国家发展起来,并逐渐大规模应用于生产。近些年,国内一些汽车和零部件生产企业也相继采用了连杆涨断工艺,为涨断连杆在国内发动机上的批量应用创造了条件[1~2]。

本文以某电控柴油机的斜切口连杆为例,简要介绍涨断连杆开发的基本流程与方法。

2 连杆涨断工艺与开发

斜切口连杆工作时在切口方向会受斜切口连杆工作时在切口方向会受到很大的切向分力,因此在切口方向必须有定位装置,以避免连杆螺栓因过大的剪切应力而断裂。斜切口连杆的传统定位方法有止口定位、套筒定位和齿形定位等,其中以齿形定位应用最为广泛。但齿形定位对节距公差要求较严,否则装配后有几个齿不能接触,会降低大头的刚度,大头孔也会失圆。

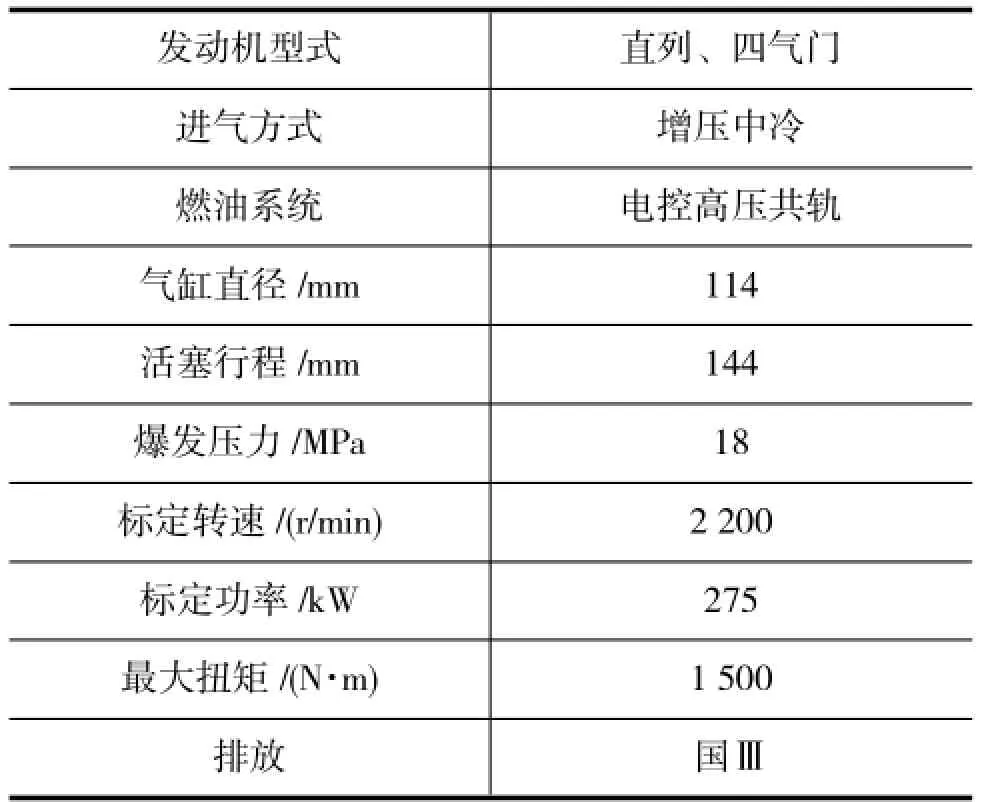

目前,上柴公司某电控柴油机采用的斜切口连杆正是齿形定位,对连杆体和连杆盖的分离面分别进行拉削,完成齿形定位面的加工。表1为该柴油机的主要参数。

图1所示为该柴油机齿形连杆的结构。该齿形斜切口连杆在生产和使用过程中主要存在两个问题,一是齿形加工公差难以得到有效控制,不利于连杆体和连杆盖的匹配定位;二是个别定位面比较单薄,容易出现“翻边”现象,导致在装配过程中连杆螺栓“假拧紧”,有可能在发动机运行过程中因螺栓飞脱而引起安全事故,故在生产和装配环节需特别小心。

表1 柴油机主要参数

图1 齿形连杆结构

如果使用涨断连杆,则可以有效避免上述缺点。涨断工艺一般是先在连杆大头孔断裂线上预加工两条裂解槽,形成初始断裂源,然后在裂解专用设备上对大头内孔侧面施加径向力,使连杆体和盖裂解分离,最后将连杆体和盖精确复位,完成螺栓拧紧和后续其他加工工序。由于连杆体、盖具有完全啮合的交错结构,减少了连杆总成的大头孔变形,使连杆的承载能力、抗剪能力都得到提升;对于加工线来说,由于省去了大量的剖分面加工工作,所以有效提升了生产效率,生产成本也得以降低。

综合多方面的考虑,上柴公司于2008年开始尝试在该柴油机上使用涨断连杆取代齿形连杆。连杆材料采用国内大量使用的C70S6高碳微合金非调质钢,使用激光刻痕产生预裂解槽,利用楔形块推动大头孔内的动套实现连杆裂解。

连杆的主要结构和配合尺寸不做大的改动,重量分组方式也不改变,仅对连杆衬套和螺栓进行一点更改。齿形连杆使用的衬套为矩形衬套,衬套采用液氮冷却后压装到连杆小头中,然后与连杆小头一起完成小头端面的加工;而涨断连杆衬套压装好后不再另外单独加工端面,故将原来的矩形衬套改为楔形衬套。

根据连杆螺栓轴向力测试结果,开始认为现有的连杆螺栓和拧紧方法均可以满足使用要求。但后来在首批样件试制过程中,连杆螺栓因受力过大而出现“滑丝”现象,故将连杆螺栓杆身加长2 mm(连杆体与螺栓的螺纹配合仍保留有安全间隙),螺纹段也相应增加2 mm,这样增加了螺纹受力面积,改善了螺栓的受力状况。更改后,在连杆生产和试验中均未出现“滑丝”或螺栓异常伸长现象。图2为涨断连杆试制样件。

图2 涨断连杆试制样件

3 疲劳试验

3.1 疲劳试验方法

连杆需在指定载荷条件下,完成一定数量的拉压循环,试验结束后不得出现明显开裂或变形。试验采用伺服液压控制系统,加载设备提供按正弦变化的疲劳载荷,并附带有利用位移反馈限值控制设备指示部件是否失效的装置。另外,设备应能自动计数,当连杆失效或者循环次数超过预先设定值时,试验设备能自动关闭。本试验指定循环次数为107。图3为试验装置及控制界面。

图3 疲劳试验装置

3.2 试验载荷

实际疲劳载荷是根据发动机动力总成部件承受的压力和拉力来确定的,假定拉伸载荷为正值,压缩载荷为负值。

3.2.1 最大拉伸载荷

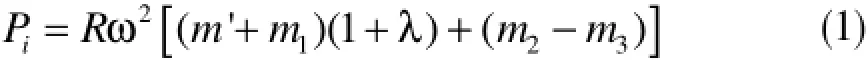

作用在曲柄连杆机构上的拉伸载荷主要表现为曲柄连杆机构的惯性力,包括往复惯性力和旋转惯性力,当活塞在进气冲程上止点时,连杆受到的拉伸载荷最大。此时惯性力为:

式中,

m'——活塞组质量;

m1——连杆小头质量;m2——连杆大头质量;

m3——连杆大头盖质量;R——曲柄半径;

ω——曲轴旋转角速度;

λ——连杆比。

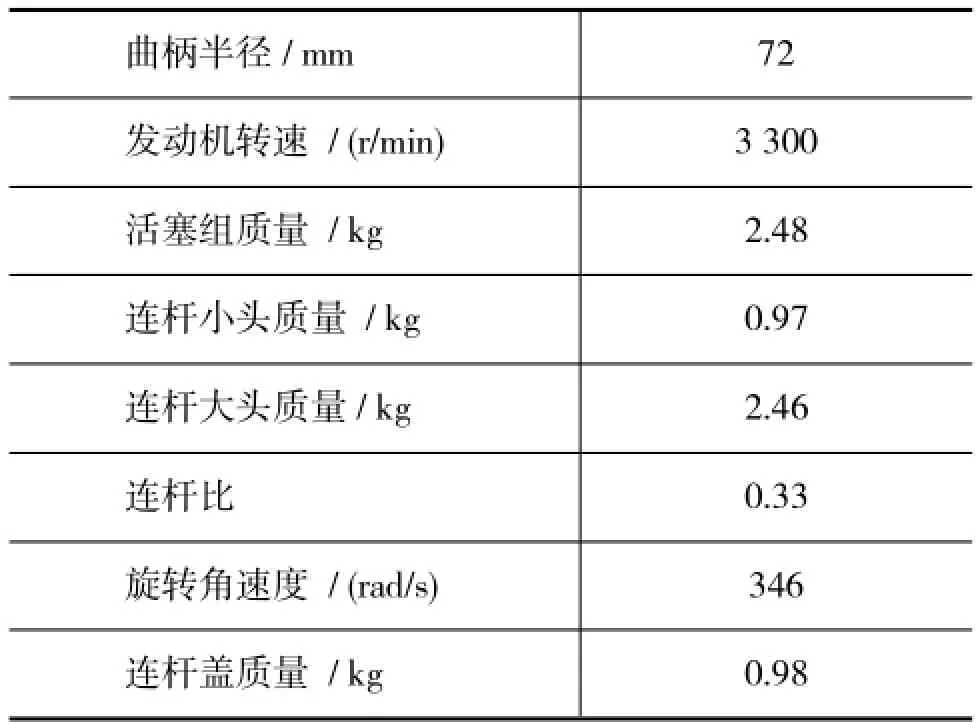

发动机的标定转速为2 200 r/min,此处按50%超速计算最大惯性力,则转速为3 300 r/min。该曲柄连杆机构的相关参数如表2。

由此可算得连杆所受的最大拉伸载荷为Pi=52.3 kN

3.2.2 最大压缩载荷

活塞处于做功冲程的上止点时,连杆受到的压缩载荷最大。此时连杆受到气体力和曲柄连杆机构的惯性力作用,二者方向相反。

气体力为:

表2 曲柄连杆机构参数

式中,

D——缸径;

pp——最大爆发压力。

结合表1的参数信息,可得Pg=-183.7 kN。如不考虑惯性力的作用,则连杆的最大压缩载荷即为183.7 kN。事实上,连杆承受的压缩载荷应该比该值小。此处直接取最大压缩载荷Pc=-183.7 kN。

3.2.3 疲劳试验载荷

疲劳试验载荷不得低于连杆实际承受的载荷,在此前提下,保持平均载荷不变,进一步加大试验振幅,直至确认连杆足够安全。

平均载荷取Pi与Pc的均值,即-65.7 kN,圆整为-70 kN。

据此,结合经验取一定的安全系数,可确定首次试验载荷为-70±185 kN;如通过,则增加振幅到190 kN,再次进行疲劳试验。

3.3 疲劳试验结果

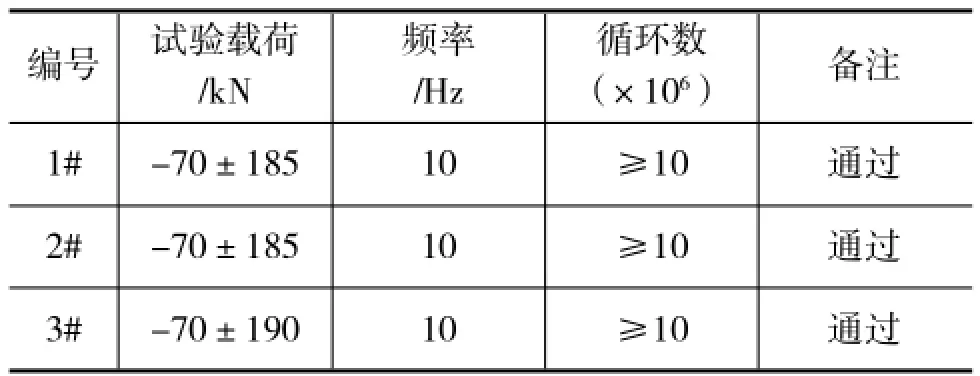

从首批样件中挑选三支连杆进行疲劳试验,试验参数如表3所示。

表3 疲劳试验参数

振幅为185 kN和190 kN,连杆经过107次循环后均无明显失效,故认为连杆顺利通过疲劳试验,可进行发动机装机考核。

4 整机耐久考核

将涨断连杆安装到该柴油机上,在发动机台架上进行700 h热冲击耐久试验和2 000 h全速全负荷耐久试验。试验完成后进行拆检,六支连杆的状况良好,连杆大小头孔的轴瓦、衬套表面光滑,未出现异常磨损,如图4所示。

此外,还对耐久考核后的连杆大、小头孔直径进行了复测,测量结果表明,连杆经过耐久考核后大、小头孔直径变化不大,且绝大多数仍在技术要求范围内,远优于齿形连杆,表现出良好的可靠性和一致性。

目前,该连杆已顺利通过评审,即将小批量投放市场。

5 结束语

本文以某电控四气门柴油机斜切口连杆为研究对象,介绍了连杆涨断工艺的优势,以及将涨断连杆运用于该发动机上所开展的设计和验证工作,为今后类似产品的开发提供了参考。

1邓伟辉,张永俊.连杆涨断加工技术现状与展望[J].机电工程技术,2008(4).

2杨连生.内燃机设计[M].北京:中国农业机械出版社,1981.

Application of Fractured Inclined-Cut Con-Rod in Diesel Engine

Xiao Hua1,Liu Xinyan1,Lao Guoqiang1,Liu Zhenrong1,Ge Quanhui2

(1.Shanghai Diesel Engine Co.,Ltd.,Shanghai 200438,China; 2.Tianrun Crankshaft Co.,Ltd.,Wendeg 264400,China)

The advantage of fractured con-rod for an electronically controlled diesel engine is explained with such con-rod application.Design modifications of such con-rod during development process and the method to determine fatigue test load is introduced.Fractured con-rod proves better reliability and consistency according to bench durability test result.

diesel engine,fractured con-rod,fatigue test

图4 耐久考核后的涨断连杆

10.3969/j.issn.1671-0614.2011.01.005

来稿日期:2010-05-31

肖华(1981-),女,硕士研究生,主要研究方向为柴油机结构设计。