超声波探伤用于锻件白点缺陷的定性研究

(洛阳理工学院数理部,洛阳471023)

超声波探伤用于锻件白点缺陷的定性研究

王德全,臧春和

(洛阳理工学院数理部,洛阳471023)

白点是钢锻件在锻后冷却过程中产生的一种内部缺陷,是锻件的致命缺陷。在钢锻件超声波探伤中,对当量并不超标的白点缺陷进行定性就尤其重要。通过对白点的产生、分布、形状、大小、数量、波形特征的分析,以达到对白点进行定性的目的。

锻件 缺陷 白点 超声波

1 前言

在大型浇注钢锭生产的锻件,以及马氏体、珠光体钢锻件中,合金含量大于3.5%的镍铬钢或镍铬钼钢较容易出现。在目前的超声波探伤技术中对该类缺陷的定性还十分困难。

2 白点的产生及性质

研究白点形成的理论很多,比较一致的看法为:白点是钢中的氢与内应力(主要指组织应力)共同作用下产生的结果[1]。气体在冶炼和浇注过程中,通过不同途径溶入钢液中,在铸锭凝固过程中,氢在钢液中溶解度随温度的下降而降低,由于部分过饱和而析出的氢不能及时逸出钢锭外,仍以原子状态过饱和地固溶在钢锭中,扩散在钢锭的微隙(疏松)中,结合成分子。当锻压时,微隙将被锻合或压缩,其中一部分氢重新固溶于钢中,另一部分未固溶的分子氢,由于体积被压缩而对周围金属施加较大的压力,产生局部的内应力[2]。这些锻件或锻坯在冷却过程中由奥氏体转变为铁素体和珠光体时,氢的溶解度急剧下降,使钢中氢的过饱和度不断增加。当冷却过程缓慢时,氢有足够的时间逐渐向外扩散,组织应力也小。当冷却过程较快时,氢来不及充分扩散,大部分仍继续以过饱和状态溶于钢中,这些氢只能向附近的微隙中挤,并在微隙中结合成分子。这些氢分子在较低温度下很难重新分布进入固溶体中,只能被封闭在微隙。大量的氢分子对微隙产生巨大的压力,这种压力和相变及其他原因形成的应力(包括组织应力、热应力和变形压力等)相叠加,若超过了金属的强度极限,即产生以微隙为核心的穿晶脆性裂纹[3]。

3 白点的分布及形貌

3.1 白点在横向低倍试片上的宏观形貌

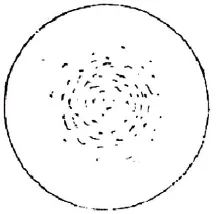

白点在横向低倍试片上为锯齿状裂纹或称发丝状裂纹。白点一般群集分布,分布范围较大,一般出现在锻件的中心部位。白点多呈同心圆状分布,也有呈放射状分布或无序向分布,如图1所示。

3.2 白点在纵向宏观断口上的形貌特征

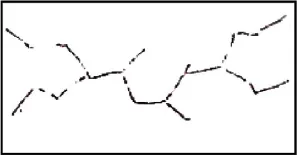

白点在纵向宏观断口上有几种不同形貌特征,白点的形状多为圆形,椭圆形、长条形或不规则形,如图2所示。其颜色一般为银白色的,随着化学成分及加工工艺不同也可能是灰色的。由于钢种及形成条件不同,白点的大小差别很大,从零点几毫米到几十毫米。

图1 呈同心圆分布的白点

图2 宏观断口上的圆形白点

3.3 白点的断裂方式

通过断口的显微观察,白点的断裂方式主要为沿晶断裂或穿晶断裂,参见图3。

图3 沿晶断裂或穿晶断裂断口显微观察图

4 白点的超声波检测

4.1 白点波形特征

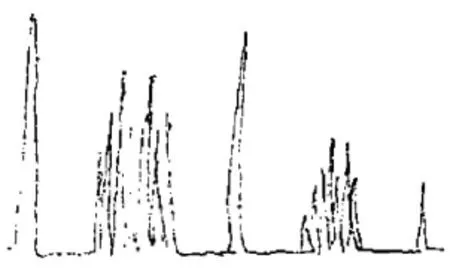

在超声波探伤中白点的回波具有两个明显的特征:其一缺陷波形尖锐清晰,各缺陷波彼此独立存在,波峰陡峭,波根狭窄;其二对探头移动十分敏感,当探头稍微移动时缺陷波此起彼伏,交替变化,如图4所示。

图4 超声波探伤中白点的回波

缺陷的动态波形主要取决于缺陷性质,探头移动过程中,因缺陷性质不同,其反射波变化亦不相同。对于白点在探头移动过程中,其缺陷波的高度变化较缓慢[4]。

4.2 白点对底波影响

大部分缺陷对底波都有影响,影响的大小因缺陷的性质、大小、位置及方向不同而异,密集分布的白点和夹杂物对底波都有影响,但程度不同。白点的反射率高,夹杂物的透射率高,因此白点对底波的衰减比夹杂物大,在同样的灵敏度下,白点的多次底波下降很快,呈现次数少:夹杂物多次底波下降慢,呈现的次数较多。

因为白点属于裂纹性缺陷,因此会降低检测的灵敏度,缺陷波下降较慢而底波下降较快。

5 总结

要准确判断白点缺陷,就需要了解白点的性质、分布、形状、大小、数量等方面情况以及检验对象的化学成分、制造工艺等。结合超声波检测中缺陷波的特点,通过以上综合分析进行判断,来确定检测到的缺陷是否为白点,以免让危险性的白点缺陷错检或漏检。

1胡天明.超声探伤[M].武汉:武汉测绘科技大学出版社,1994.

2李衍.钢焊缝相控阵超声波探伤新技术[J].无损探伤,2002(3):1-5.

3肖雄.相控阵全自动超声波检测技术在西气东输工程中的应用[J].无损探伤,2004,28(5).

4全国锅炉压力容器无损检测人员资格考核委员会.超声波探伤[M].北京:中国锅炉压力容器安全杂志社,1995.

Ultrasonic Testing Used for Qualitative Research of Forging White Point

Wang Dequan,Zang Chunhe

(Luoyang Institute of Technology Department of Mathematics and Physics,Luoyang 471023,China)

White point is an internal flaw produced in the cooling process of forging.Therefore, qualitative study of the impact of the white point that does not exceed quantity limitation in ultrasonic testing is particularly important.Qualitative study of white point is achieved through the analysis of its generation, distribution,shape,size,quantity,waveform characteristics.

forging,flaw,white point,ultrasonic

10.3969/j.issn.1671-0614.2011.01.0011

来稿日期:2010-03-01

王德全(1962-),男,高级工程师,主要研究方向为金属材料及工艺。