海洋结构物桩腿制造中的焊接问题

赵 松, 郝恩喜, 周 宜, 刘岩岩

(1.烟台中集来福士海洋工程有限公司详细设计部,山东烟台 264000; 2.沈阳科金特种金属材料有限公司,辽宁沈阳 110101; 3.烟台中集来福士海洋工程有限公司游艇部,山东烟台 264000)

0 引 言

海洋石油开发逐渐由浅海向深海区域发展,由温暖海区域向低温寒冷海区域发展。海洋平台往往要经受各种气候条件和风浪的袭击,遭受海水的腐蚀,工作环境非常苛刻。其次,海洋工程结构大型化趋势显著,结构复杂,焊接工作量大,节点焊接本来就很困难,加之应力集中程度高,其结构处于更危险的状态,且随着结构大型化,导致构件厚度增加,其破坏的危险性也就愈来愈大,因此在海洋平台焊接时,其要求也越来越高,海洋结构物的结构强度要求焊缝保证一定的强度,能承受强风浪的冲击,如果焊接接头存在严重的焊接缺陷,在恶劣的环境下,就有可能造成部分结构断裂。

通常海洋结构物中的桩腿结构(JACK-LEG)如图1所示。

图1 桩腿

桩靴结构(SPUD CAN)如图2所示。

图2 桩靴

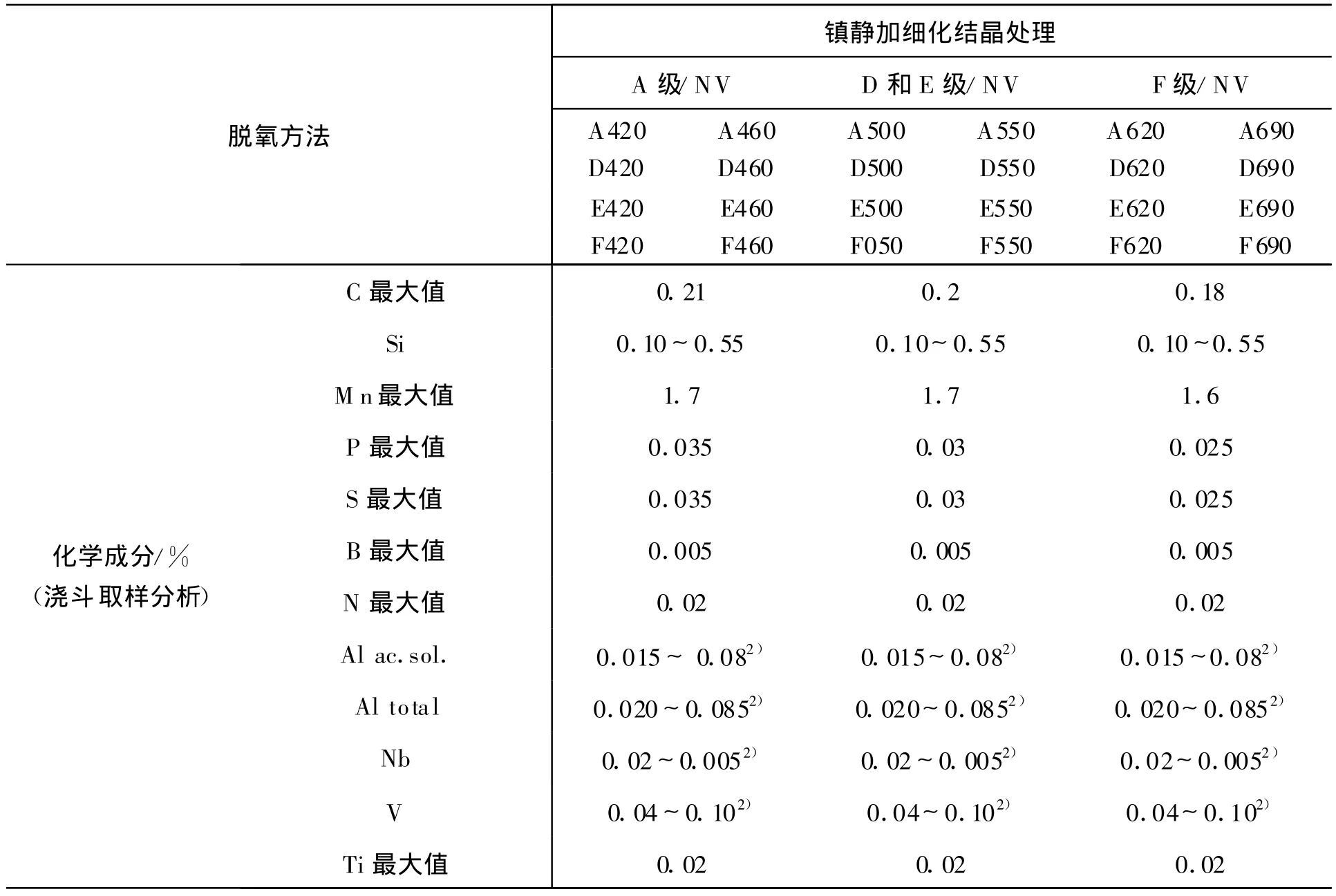

所用的材料很多为屈服强度500 MPa以上级别的超高强钢,见表1和表2。

这些材料不仅屈服强度高,而且要确保0~60℃,甚至更低的低温冲击性能[1],这给焊接带来很大的困难,焊接过程中会产生很多问题。

表1 超高强度钢(EHS)的机械性能

表2 超高强度钢(EHS)的化学成分和脱氧法

1 论 述

在焊接工艺认可的前提下,通常为调质状态的钢厂供货状态,文中分析了超高强钢焊接时易出现的一些问题。

1.1 裂纹

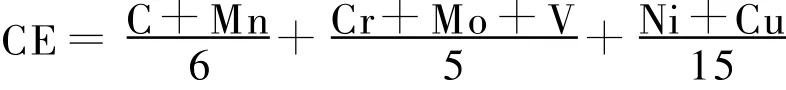

1)碳当量:

碳当量是判断构件产生裂纹的主要数据。500 MPa级超高强钢的CE值平均在 0.6左右[2],这说明存在着很强的淬硬倾向,钢中的淬硬倾向越大,越容易产生裂纹。这样情况下,钢在淬硬以后形成脆硬的马氏体组织,而金属的强度理论表明,马氏体是一种脆硬的金属组织,自身的特性决定发生断裂时只需消耗较低的能量,因此,焊接节点处有马氏体的存在,裂纹便形成和扩展,造成损失。另外,钢淬硬后产生很多的晶格缺陷,主要是空位和位错。在应力和热力不平衡的条件下,空位和位错都会发生移动和聚集,当它们的浓度达到一定的临界值后,就会形成裂纹源。在应力的继续作用下,就会不断地发生扩展而形成宏观的裂纹,导致结构报废。

2)氢作为引起焊接冷裂纹的重要因素之一,具有延迟的特性。在M s点以下会产生致裂作用。而当焊缝中氢的浓度升高到一定数值时,应力的作用促使产生裂纹。这种裂纹具有滞后性,所以产生的破坏性也就更大。一般在热影响区氢致裂纹出现比较多,而超高强度钢焊缝的合金成分复杂,焊接时热影响区的组织转变先于焊缝,氢从热影响区扩散到焊缝,延迟裂纹就此产生在焊缝上。

3)超高强钢焊接时产生冷裂纹的另一个决定因素是焊接节点处的应力状态,在某些特定状态时,还起决定性的作用。焊接节点处所承受的拘束应力还有不同温度加热和冷却过程中所产生的热应力和金属进行相变时产生的组织应力。

1.2 冲击韧性的下降

高强度钢都存在一个冲击韧性最佳的冷却时间t8/5,t8/5过小或过大都会使冲击韧性下降。t8/5过小时,冲击韧性下降的原因是由于全部获得了马氏体,而当t8/5增加时,引起脆化的原因除了奥氏体晶粒粗化引起的脆化外,主要原因是由于上贝氏体和块状的M-A组元。同时,钢材对线能量是非常敏感的,也就是说,线能量也是使冲击韧性下降的一个重要因素[3]。

1.3 热影响区的软化

一般调质状态供货的高强度钢普遍存在热影响区软化的问题,这种影响对焊后不再进行调质处理的低碳钢来说尤为重要。钢材屈服强度级别越高,这类问题越突出,尤其是500 MPa以上级别的超高强度钢[4-5]。

2 解决方法

针对上述问题进行综合分析,提出如下解决方法。

2.1 焊前预热

可以通过预热来降低马氏体转变时的冷却速度,同时也是通过马氏体的“自回火”作用来提高抗裂性。但是预热温度不能过高,一般控制在200℃以内,否则不仅对防止裂纹起不到作用,相反还会使800~500℃的冷却速度低于出现脆性混合组织的临界冷却速度,使焊接热影响区的韧性大大降低[6]。

2.2 选择适当的焊接材料

氢除了来源于焊接材料中的水、焊件坡口处的铁锈、油污以及环境湿度等因素以外,主要是来自焊接材料。而超高强度钢的焊接是需要使用低氢焊接材料的。低氢型焊条在发放之前必须进行烘干。符合AWSA 5.1规格的低氢型焊条必须在260~430℃环境下烘焙至少2 h,或按制造商建议进行烘焙。符合AWSA 5.5规格的低氢型焊条必须在370~430℃环境下烘焙至少1 h,或按制造商建议进行烘焙。SAW焊剂必须干燥且未受污物、氧化皮或其它外来物的污染。焊剂必须在使用前以不低于260℃烘干1 h,并在手感温热的时候使用。

2.3 线能量的控制

为了确保立焊位置冲击值在33 J以上,其它位置在50 J以上,可以选用小线能量的方法,也就是多层小焊道焊缝,根据焊接材料厚度127 mm或154mm桩腿焊接焊道层数约为30层以上,这样不仅可以使焊接热影响区和焊缝金属有较好的韧性,而且还可以减小焊接变形。t8/5对于焊接接头熔合线处最薄弱的粗晶区冲击韧性的影响很大,如果控制在10~30 s之间,则熔合线处粗晶区能保证很好的冲击韧性,甚至比母材还好。

2.4 严格控制层间温度

层间温度起着与预热同样的作用。最小层间温度为75℃,最大为200℃,也就是说,层间温度最小控制在预热温度的下限,而最大层间温度也不能过高。

2.5 焊后热处理

超高强钢的合金化原理就是在低碳的基础上通过加入多种提高淬透性的合金元素来保证获得强度高、韧性好的低碳马氏体和部分下贝氏体的混合组织。低碳贝氏体组织比相同含碳量的铁素体-珠光体具有更高的强度,因此,低碳贝氏体组织的屈服强度可以达到为450~800 MPa[7]。冷却速度不能过快。这样做的目的是有利于氢的逸出,防止冷裂纹,保证焊接强度。

2.6 施焊工艺控制

分别采用手工电弧焊、埋弧自动焊及药芯焊丝电弧焊相结合的方式进行焊接。并采取多层多焊道的焊接方式。对于对接焊和全焊透的角焊缝,在焊接之前要进行50~100℃预热,且在多层多道焊时,每道焊缝层间温度要控制在100~150℃之间,每条焊缝要尽量一次性连接不断地焊完,不能因为外界因素影响而间歇进行操作,这样才能保证层间温度。在多层多道焊时,下一道焊缝焊接之前要对前一道焊缝进行敲渣和适量的打磨,并进行100%目检,在确保没有任何缺陷后才能进行下一道焊缝的焊接工作,否则要及时消除缺陷才能继续焊接[9]。

2.7 检验

对于焊接质量的检验方法一般分无损检验和破坏检验两大类,根据技术要求和有关规范的规定,无损检验方法需对产品进行外观检查、密性试验和无损探伤等。主要针对焊缝表面咬口、气孔、夹渣、焊接裂纹、弧坑、焊瘤以及焊缝的外形尺寸和形状不符合要求等外部缺陷。进行无损探伤分渗透检验、磁粉探伤、超声波探伤和射线照相探伤。破坏检验方法是用机械方法在焊接接头(或焊缝)上截取一部分金属,加工成规定的形状和尺寸,然后在专门的设备和仪器上进行破坏试验,依据试验结果,可以了解焊接接头性能及内部缺陷情况,判断焊接工艺正确与否。如果结构焊缝超过质量允许限值时,需要查明产生缺陷的原因,确定缺陷在工件上的部位,在确认允许修补时,再按规定对焊缝进行修正。

3 结 语

以上在论述中出现的问题,在海洋结构物桩腿及桩靴的超高强钢焊接过程中极其容易出现,并且危害极大,在未来生产过程中的工艺制定及操作时需要给以足够的重视。

[1] DNV.Metal Materials[S].[S.l.]:Det Norske Veritas,2005.

[2] CCS船舶入级规范《材料焊接与规范》[S].北京:人民交通出版社,2009.

[3] 李凤波,杨文华.ASTM A 514 G r.Q钢焊接工艺[J].焊接技术,2010,39(3):35-38.

[4] Navy Man.Tech Pro ject Book[M].[S.l.]:The United States Navy M anTech Program.O ffice o f Naval Research,2007.

[5] Navy Man.Tech Pro ject Book[M].[S.l.]:The United States Navy ManTech Program.O ffice of Naval Research,2008.

[6] 赵连春.钻井平台中新材料的焊接工艺研究[J].船舶物资与市场,2009(1):34-36.

[7] 陈忠伟.低碳贝氏体钢的研究现状与发展前景[J].材料导报,2006,20(10):84-86.

[8] 赵立玉.海洋平台结构的焊接修理[J].广东造船,2006(1):49-52.