基于DSP伺服控制的分切机应用

孙 颖, 王 健

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

近年来造纸工业在我国有了很大的发展,已经成为国民经济的重要支柱产业之一。这就对切纸工具分切机提出了更高的要求,目前,国内所生产的分切机水平与一些国际的知名品牌仍存在着较大的差距,还停留在中下游水平上。分切机虽说对国内外控制原器件运用已非常普及,价格也较低廉,但国内分切机厂家在使用时,对分切精度和送纸速度的控制上远远落后于国外发达国家,特别是在控制系统上,分切机的结构和纸张缺乏有机的结合,在这个层面上讲,国产分切机绝大多数还停留在粗线条上,还没有更深入领会分切机控制系统的严密性和合理性。国内分切机分切长度可以控制到2 000 mm以上,精度为0.6 mm。与此同时,人们对分切机的高自动化、人性化及高的安全可靠性等要求也越来越高,伴随着计算机在工业领域应用的日益广泛和深入,同时将微电子技术、新传感技术、信息处理技术、新工艺技术、新材料技术及微型计算机等技术应用迅速渗透到分切机领域,这反映出我国现代纸张行业向高科技水平发展[1]。

1 基于RBF神经网络的控制器建模设计

根据切纸长度工艺的要求及实际生产情况,以及来自控制系统本身和外部的扰动信号,采用RBF神经网络控制算法进行伺服电机控制系统设计。通过实验调整相关参数并建立数学模型。通过仿真验证确定RBF神经网络控制算法适于本系统的控制器设计,该方法可以有效地抑制系统存在的各种不确定性因素,在大惯量、变负载,干扰因素大的条件下,可以实现响应快、超调量小、精度高[2]。分切长度达到2 300 mm,精度达到0.3 mm,最大裁切频率为400刀/m in,由于控制方式的选择可能会影响到分切的速度和精度,因此,采用现在先进的神经网络控制方式。该输入量为送纸机的送纸速度,切纸机的切纸速度固定,通过编码器进行实时调节,输出量是经过调节后的速度送给送纸辊[3]。

设系统的动态方程为:

式中:u[k]——系统输入;

x[k]——系统状态;

y[k]——系统输出;

f,h——未知非线性函数。

对上式系统,可以采用以下两种状态——输出辨识模型表示:

式中:x1[k]——辨识模型状态;

y1[k]——辨识模型输出;

fm,hm——静态非线性函数。

可作为一类非线性系统的辨识模型。

2 系统设计

使用DSP实现现场设备的控制,采用的DSP型号为TM S320LF2407A。该DSP芯片设计了使用比较器的比较值和定时器周期寄存器的周期值实现产生PWM波。比较值产生PWM波的脉宽,周期值产生PWM波的频率,再经过外围电路控制直流伺服电机[4]。其控制流程如下:使用DSP的控制软件编写程序,程序通过 DSPTMS320LF2407A芯片发出PWM波。PWM波经过控制电路传送到编码器中,再由编码器控制直流伺服电机的转向和转速。编码器实时检测直流伺服电机的运转状况,把检测到的电机运行速度值送到TMS320LF2407A芯片中,保证了直流伺服电机的安全运行[5]。

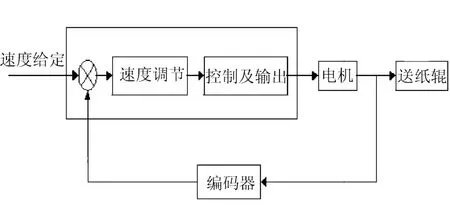

整个控制系统组成如图1所示。

图1 系统框图

直流电机转速n的表达式为:

式中:U——电枢端电压;

¢——每极磁通量;

I—— 电枢电流;

R——电枢电路总电阻;

K——电机参数。

由直流电机的控制原理知,绝大多数直流电机是采用开关驱动的。电机电枢电压的控制是通过脉宽调制PWM来进行的,从而实现调速。PWM波是一种脉宽可调的脉冲波,用于直流电机的电压控制。PWM波是一种脉宽可控制,通过脉宽调制PWM来控制电机电枢电压,从而实现调速。定额调宽是一种最常见的脉宽调制方式,它只调整脉冲宽度,使脉冲波的频率(或周期)保持不变[6]。PWM 的调压调速原理如图2所示。

图2 DSP对直流伺服系统控制图

图中,当开关管MOSFET的栅极输入高电平时,直流伺服电机电枢绕组两端有电压U s,开关管导通;t1秒后,开关管截止,栅极输入变为低电平,电机电枢两端电压为0;t2秒后,栅极输入重新变为高电平,开关管的动作重复前面的过程。这样,对应输入的电平高低,电机电枢绕组两端电压波形见图2。电机的电枢绕组两端的电压平均值U0为:

式中:a——占空比,a=t1/T,表示了一个周期T里,开关管导通的时间与周期的比值,0<a<1。

由式(6)可知,当电源电压U s不变的情况下,电枢的端电压的平均值取决于占空比a的大小,改变a值就可以改变端电压的平均值,从而达到调速目的。

3 相关电路分析

3.1 PWM触发电路

TMS320LF2407A具有两个事件管理器(EV)模块:EVA和EVB。这两个事件管理器(EV)模块在功能和结构上完全相同。这两个事件管理器(EV)模块中分别有6个PWM输出引脚。控制直流伺服电机可以通过这6个特定的PWM输出引脚[7]。

3.2 功率驱动电路

通过6个功率场效应晶体管MOSFET原件构成MOSFET全桥电路,上桥通过3个P沟道MOSFET构成,加负电压时,门极G导通。下桥通过3个N沟道MOSFET构成,加正电压时,门极G导通。

3.3 转子位置信号的检测与转速检测

用增量式光电编码器作为本系统的转子位置传感器,作为闭环控制的反馈量,用于测量电机输出的角位移和转速。TM S320LF2407A提供了与这种编码器的接口电路。

3.4 保护电路和电流检测

在主回路中常规的电流传感器通过串接一个反馈电阻R代替,检测得到反馈电阻的电压值U,线电流测量值经过计算间接得到,采用这种方式是由于直流伺服电机的三相绕组在运行中任何时刻只有两相通电,且为同一电流。R可完成限流、电流检测和过流保护的功能。一路经增益放大、RC滤波后送电压比较器;另一路作为电流反馈值,经过增益放大、RC滤波、限幅后送入TMS320LF2407A的ADC模块。电压比较器的输出送入LF2407A的PDPINTA引脚,电压比较器的参考电压为过电流设定值,当电枢电流超过设定值,电压比较器输出为低电平,PDPINTA引脚为低电平,所有PWM为高阻态,DSP内部计数器停止计数;通知DSP有异常情况发生,同时产生中断信号,在中断处理程序中,通过相关I/O口状态对故障进行判断[8]。

3.5 基于组态软件构建控制平台

PC机上的应用程序可以实现友好的人机界面,用户可方便地通过操作面板进行设置和修改控制参数,及时准确地显示故障信息。并且把所有的切纸信息、故障记录存在数据库中,方便用户日后的查询。实现PC与控制系统间的数据的交换。

4 结 语

通过理论分析和实验验证,使用DSP控制伺服电机可以保证分切机的切割精度,在实际生产过程中具有一定的应用价值。

[1] 陶永华.新型PID控制及其应用[M].北京:机械工业出版社,1998.

[2] 薛定宇.控制系统计算机辅助设计[M].北京:清华大学出版社,1996.

[3] 黄忠霖.控制系统M atlab设计及仿真[M].北京:国防工业出版社,2001.

[4] 胡佑德,马东升,张莉松.伺服系统原理与设计[M].北京:北京理工大学出版社,1999.

[5] 胡寿松.自动控制原理[M].北京:科学出版社,2001.

[6] 张静.Matlab在控制系统中的应用[M].北京:电子工业出版社,2007.

[7] 安忠科.神经网络控制理论[M].西安:西北工业大学出版社,1999.

[8] W ang Jiang jiang,Zhang Chun fa,Jing You yin. Self-adaptive RBF neural network PID control in exhaust tem perature of m icro-turbine[C]//Proceedings of the Seventh International Con ference on M achine Learning and Cybernetics,2008:2131-2136.