模糊控制在AOD炉冶炼铬铁合金喷溅系统中的应用

于欢欢, 许红岩, 张 洋, 隋添翼

(长春工业大学电气与电子工程学院,吉林长春 130012)

0 引 言

喷溅是冶金行业经常发生的事故。即在冶炼过程中溶液与渣两相间发生激烈的氧化反应,炉膛内瞬间产生大量CO气体,熔池内产生大沸腾,大量的含有粒状的渣从炉口溢出[1]。炉渣喷溅会威协生产安全,恶化多项技术经济指标。据统计,因喷溅损失的钢铁料占总钢铁料的0.5%~5%,恶性喷溅时损失的钢铁料占总钢铁料的10%以上[2]。

由于铁合金冶炼过程的温度要比炼钢温度高,更容易发生喷溅[3],所以把模糊控制技术应用到冶炼低碳铬铁合金中是十分必要的,实现智能控制以降低喷溅的发生率。

1 系统分析

1.1 AOD炉冶炼铬铁合金发生喷溅的原理

AOD炉精炼铬铁合金过程中,铬铁合金熔体内及其熔体液面会发生3个化学反应[4-5]。

其中:反应(1)和反应(2)是放热反应;反应(3)是吸热反应。其反应速度受供氧量、熔池碳含量、CO含量、渣中Cr2O3含量和温度的共同影响。如果冶炼过程中熔池骤然受到冷却,抑制了正在激烈进行的反应(3),供入的氧气生成了大量Cr2O3并聚积;当熔池温度再度升高到一定程度,反应(3)重新快速进行,在反应(1)和反应(3)的共同作用下,瞬间产生大量的CO气体,由于Cr2O3含量较高,渣液张力较小、渣液泡沫化程度较高且渣层较厚,致使CO逸出困难,导致AOD炉喷溅的发生。

综上所述,渣中Cr2O3的含量可以表征喷溅的发生情况。但目前无法实现∑(C r2O3)含量的在线测量,所以要选出一种能在线监测且能表征喷溅发生的信号。研究表明,如果熔渣中Cr2 O3含量变多,熔渣将会发泡,渣层由于膨胀厚度增加,其表面张力下降,阻碍渣液与钢水的热交换过程,导致炉内下层钢水与渣液上层表面的温差随Cr2 O3含量的增加而增大;反之,当渣中Cr2O3含量下降,炉内下层钢水与渣液上层表面的温差随Cr2 O3含量的减少而降低。所以,表征喷溅发生的信号可选温差信号,最终利用温差实现抑制AOD炉喷溅的发生。

1.2 抑制AOD炉喷溅系统的硬件配置

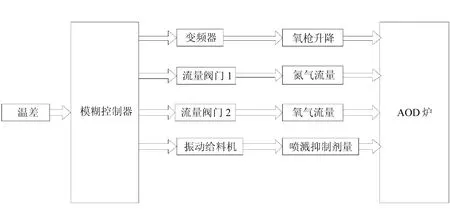

该喷溅控制系统的输入量是炉内下层钢水与渣液上层表面的温差,输出量是枪位、氧气、氮气流量、喷溅抑制剂加入量。整个系统采用西门子S7-300PLC进行控制。

渣液与铁水温度分别由安装在顶枪和底枪上的红外测温装置按采样周期在线完成,通过顶枪和底枪上的特殊结构在枪管内孔引出红外光信号,非接触测取炉内漂浮在铁水上面的渣液温度和铁水温度,温度测量的同步及温差的计算由PLC中的软件自动实现;枪位升降由变频器控制,根据PLC的输出指令控制氧枪升降系统到指定位置;氧气、氮气的流量分别通过流量调节阀实现脉宽调制式恒流量控制;通过控制电磁振动给料机添加喷溅抑制剂。

抑制AOD炉喷溅系统的整体框图如图1所示。

图1 抑制AOD炉喷溅系统框图

2 抑制AOD炉喷溅的模糊控制器的设计

2.1 模糊控制特点

模糊控制是一种基于启发性知识及语言决策规则设计,模仿人的思维方式和人的控制经验的智能先进控制方法。它的出发点是现场操作人员的控制经验或相关专家的知识,直接采用语言型控制规则,在设计中不需要建立被控对象的精确模型,从而基本上摆脱了对控制对象数学模型的严重依赖性。模糊控制规则易于软件实现,无论被控对象是线性的还是非线性的,都能执行有效的控制,具有良好的鲁棒性和适应性。冶金行业的工作制度具有时变、分布参数非线性和时滞的特点,所以可以利用模糊控制来抑制AOD炉喷溅的发生。

2.2 分层多规则库的模糊控制策略

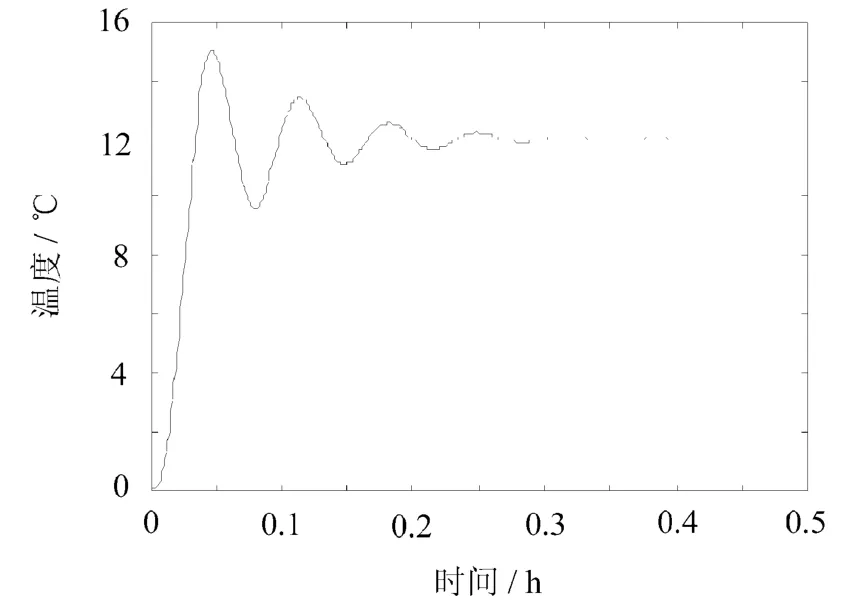

目前为止,经典模糊控制系统所控制的对象通常是单输入、单输出系统,对多输入、多输出模糊控制系统的研究还并不完善。AOD炉抑制喷溅的模糊控制闭环框图如图2所示。

图2 AOD炉抑制喷溅的模糊控制闭环框图

该系统属于单输入、多输出系统。可以根据多变量分层模糊控制的思想,简化其模糊关系。由上述AOD炉喷溅控制系统模型可以确定输入量为下层铁水和上层渣的温差。此时可将温差做为高层,不同温差段所对应的控制规则集作为低层。然后将不同温差段再根据模糊控制思想细化,对应不同的输出控制量。分层多规则集结构如图3所示。

图3 分层多规则集结构图

把正常冶炼时C r2O3含量对应的温差称为标准温差,用T表示,由于物料成分及计算误差,该标准温差不是一个常数,而是一个区间,称为等标准温差带,记为(T-Δ,T+Δ),把Cr2O3含量过高导致即将发生泡沫性喷溅时刻对应的温差记为T max,把Cr2O3含量过低导致即将发生金属喷溅所对应的温差记为T min,将温差变化区间分为5段,即(0,Tmin],(Tmin,T-Δ],(T-Δ,T+Δ),[T+Δ,T max)和[T max,∞)[6]。首先判别温差落入哪个区间,5个温差区间对应5个不同控制规则集Q1~Q5。即:

由整体工艺分析可知,被控制量为氧枪、氧气流量、氮气流量、物料投放。则低层的5个控制规则集就是4个被控量的不同状态。根据冶炼过程的各种动态方程及专家的经验可知,当温差小于,应降低供氧量,减弱碳氧反应速度,来抑制喷溅发生;当温差落入(,T-Δ]区间时,应适当提高氧枪,增加Cr2O3含量;当温差落入(T-Δ,T+Δ)时,转正常工艺;当温差落入[T+ Δ,T max)范围时,要快速降低供氮强度,减弱碳氧反应速度,避免喷溅;当温差落入[Tmax,∞)时,通过加料系统快速添加泡沫抑制剂来压喷。

2.3 模糊控制器的设计

步骤1:变量的模糊化。本系统将下层钢水与渣液上层表面的温差 T作为模糊控制器的输入语言变量。氧枪高度U、氧气流量O2、氮气流量N2、泡沫抑制剂W分别为输出语言变量。语言变量模糊论域都定义为:

温差落入(0,T min]时,T1的模糊集合定义为

温差落入(Tmin,T-Δ]时,T2的模糊集合定义为

温差落入[T+Δ,Tmax)时,T3的模糊集合定义为

氧气流量O2的模糊集合定义为

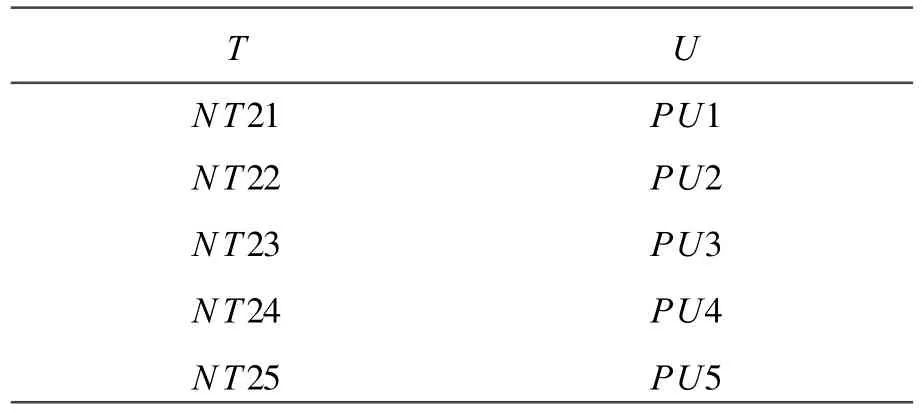

氧枪高度U的模糊集合定义为

氮气流量N2的模糊集合定义为

泡沫抑制剂投放W 1的模糊集合定义为

采用三角形函数作为控制系统语言变量的模糊集合隶属函数,易于得到T,O2,U,N2,W的隶属函数。设它们分别为μ(T1 i),μ(T2i),μ(T3i),μ(T4i),μ(O2j),μ(Um),μ(N2n),μ(Wk)。其中i,j,m,n,k分别取温差T、氧枪高度U、氧气流量O2、氮气流量N2、泡沫抑制剂W 1的模糊分割数,i=1~5,j=1~5,m=1~5,n=1~5,k=1~5。

步骤2:模糊推理。根据控制系统的输入、输出特性,制订模糊控制规则表。当温差小于T m in时,温差与氧气流量的控制规则见表1。

表1 T与O2的控制规则Q1

当温差落入(T min,T-Δ]区间时,温差与氧枪高度的控制规则见表2。

表2 T与U的控制规则Q 2

当温差落入(T-Δ,T+Δ)区间时,转正常工艺Q3。

当温差落入[T+Δ,T max)区间时,温差与氮气流量的控制规则见表3。

表3 T与N 2的控制规则Q4

当温差大于T max时,温差与泡沫抑制剂的控制规则见表4。

表4 T与W的控制规则Q5

上述模糊控制规则是5个多重模糊条件语句,它们可以用温差论域T分别到控制量论域O2,U,N2,W的模糊关系R1,R2,R3,R4来表示。当论域有限时,可以用矩阵来表示这种模糊关系,可以写成如下模糊关系:

模糊控制器的输出控制量是由温差模糊矢量T与模糊关系R 1~R5分别按推理合成推理规则来求得的。各输出量为有限个点的离散模糊集。则有:

式中:◦——sup-min合成推理,整个过程也被称为模糊决策。

步骤3:解模糊化。即从输出的模糊子集中判决出一个精确的控制量的过程。输出信息的判决可以采用加权平均法解模糊判决策略。该方法较合理,在模糊控制系统中应用较广泛[7]。

求得控制量氧气流量O2的清晰值为:

式中:μ(O2j)——输出模糊量O2的隶属函数。

将式(8)计算所得结果依次代入式(12)中,可求得输出量O2流量的实时查询的控制表。

求得氧枪高度U的清晰值为:

式中:μ(Um)——输出模糊量U的隶属函数。

将式(9)计算所得结果依次代入式(13)中,可求得输出量制动位移的实时查询的控制表。

求得控制量氮气流量N2的清晰值为:

式中:μ(N 2n)——输出模糊量N2的隶属函数。

将式(10)计算所得结果依次代入式(16)中,可求得输出量N2流量的实时查询的控制表。

求得控制量泡沫抑制剂W的清晰值为:

式中:μ(Wk)——输出模糊量W的隶属函数。

将式(11)计算所得结果依次代入式(15)中,可求得输出量W投放量的实时查询的控制表。

3 系统的仿真

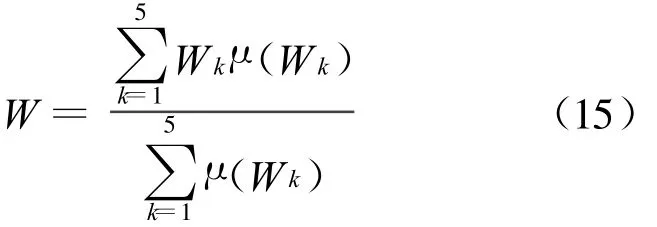

系统设计过程中检验能否达到预期效果很重要。由于检验实际系统需要花费大量的资金和时间,所以经常利用计算机仿真系统模拟实际运行情况,从而检验其可靠性及有效性。MATLAB的模糊逻辑工具箱提供了与Simulink的无缝连接功能。Simulink中有相应的模糊逻辑控制器方框图,在模糊逻辑工具箱中建立模糊推理系统后,可以在Simulink仿真环境中对其进行仿真分析[8]。结合模糊控制器给出本系统的总体仿真模型如图4所示。

图4 系统仿真框图

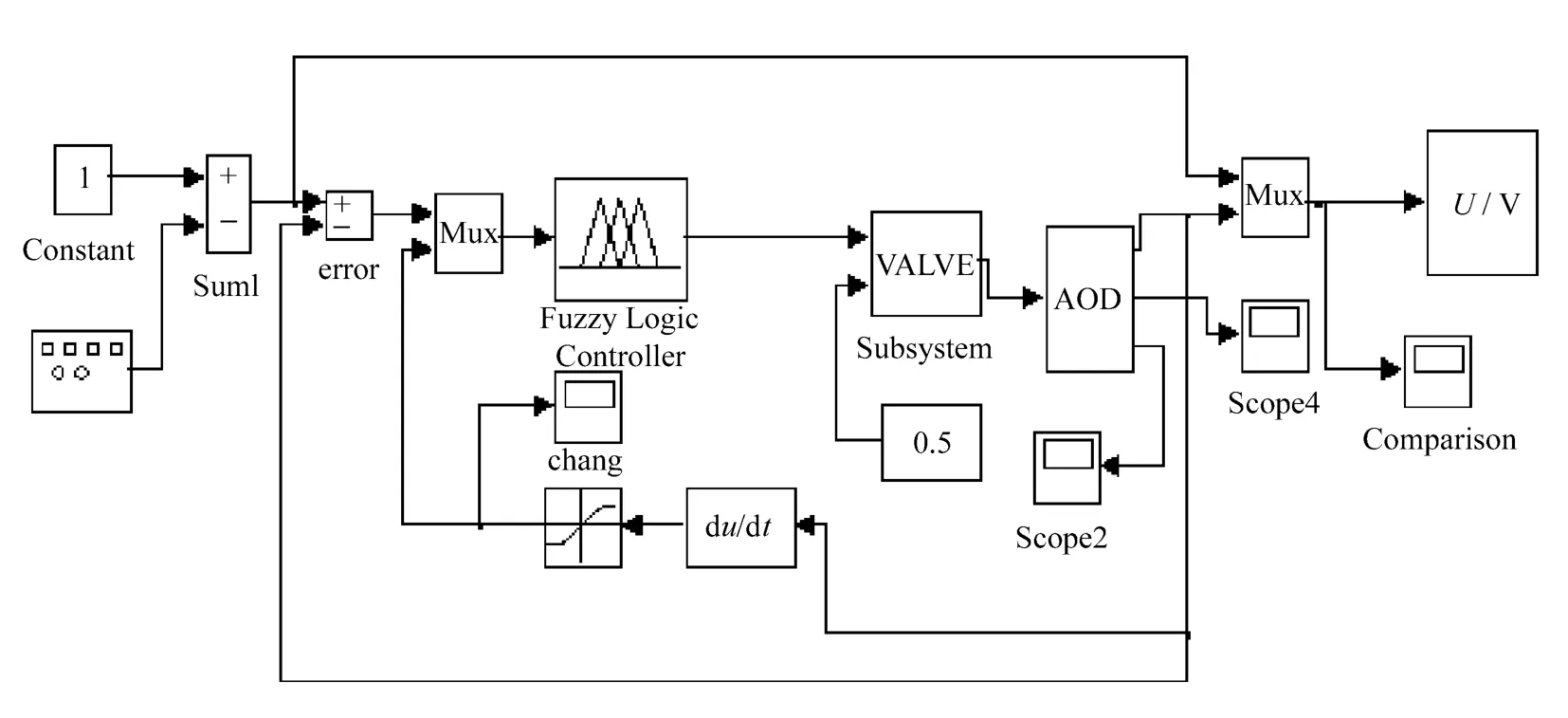

我们假设标准温差带范围为10~14℃,假设正常冶炼过程中氧气流量为600 cm3/s,枪位高度为1m,氮气流量为100 cm3/s,仿真结果如图5~图8所示。

图5 时间与温度曲线

图6 时间与氧气流量曲线

图7 时间与氧枪高度曲线

图8 时间与氮气流量曲线

由图5~图8可以看出,当温差落入非标准温差带时,通过在不同温差带分别调节氧气流量、氧枪高度、氮气流量,系统稳定时间在105 s之内,温差稳定在12℃,温度控制精度为7%是极为稳定的系统,从而抑制喷溅的发生。所以在以后的生产过程中,结合实际情况,根据不同材料、不同炉型号设置不同的标准温差带,把喷溅的发生率控制在最低。

4 结 语

模糊控制应用于AOD炉喷溅的控制,突破了传统数学模型的局限性,实现了喷溅的动态控制,可降低喷溅事故的发生率。将AOD炉冶炼铬铁合金时对喷溅的控制转化为对Cr2 O3含量的控制,进而转化为对炉内下层铁水与渣液上层表面温差的控制。利用分层多规则库模糊控制策略将多变量模糊控制简化,减弱变量间的耦合,从而自由地自动控制枪位高低、氧气流量、氮气流量、泡沫抑制剂入量,使其在冶炼正常工艺范围内,以避免AOD炉喷溅的发生。

[1] 刘道孟.转炉炉渣喷溅问题以及对策分析[J].山西冶金,2010(1):71-72.

[2] 周见,张虎.浅析转炉喷溅产生的原因[J].安徽冶金科技职业学院学报,2005,15(4):6-7.

[3] 贾振海.氩氧炉生产中、低、微碳铬铁的新工艺[J].铁合金,2005(2):12-15.

[4] 黄希祜.钢铁冶金原理[M].3版.北京:冶金工业出版社,2002:356-357.

[5] 许传才.铁合金冶炼工艺学[M].北京:冶金工业出版社,2008:175-176,190-191.

[6] You Wen,Ma H ai tiao.Contro lMethod of preventing sp lashing in the refining p rosess of AOD furnace based on equal temperature zones[C]//International Con ference on Computer,M echatronics,Contro l and Electronic Engieering,2010.

[7] 李畅,尤文.AOD炉铁水碳含量在线检测与控制[J].长春工业大学学报:自然科学版,2010,31(3): 313-318.

[8] 李宁,何汉青.多输入多输出炉温模糊控制研究[J].基础自动化,2000,7(6):13-15.