C/SiC复合材料微结构的显微CT表征分析

冯炎建, 冯祖德, 李思维, 张伟华, 栾新刚, 刘永胜, 成来飞

(1.厦门大学材料学院,福建厦门361005;2.西北工业大学超高温结构复合材料国防科技重点实验室,西安710072)

碳化硅陶瓷基复合材料(CMC-SiC)作为新一代应用于航空航天领域的高温结构材料,具有耐高温、低密度、高比模、抗氧化和抗烧蚀等优异性能[1~3]。化学气相渗透法(chemical vapor infiltration,CVI)是目前唯一商业化制造CMC-SiC的方法[4],但存在以下问题:(1)SiC基体致密化周期长;(2)非均匀沉积产生密度梯度;(3)材料内部残余孔隙对材料机械性能有较大的影响。对CMC-SiC进行微观结构研究有利于不断改进CVI工艺。传统图像表征工具如扫描电子显微镜(SEM)和透射电子显微镜(TEM)为破坏性平面表征手段[5],不能无损观察材料内部的三维结构[6],限制了对CMC-SiC微观结构的研究。因此,开展利用无损检测手段对CMC-SiC微结构的研究是十分必要的。

由于红外检测等无损技术在CMC-SiC的研究局限于平面观察[7~9],国际上已经开始应用显微CT技术对CMC-SiC的微结构进行三维尺度的研究。显微CT是一种新型的采用X射线成像原理进行高分辨率三维成像设备,能够无损地获取样品内部详尽的三维结构信息,从而显示各部分的三维图像。同步辐射显微CT与常规显微CT的差异在于使用的X射线光源,同步辐射显微CT使用的是同步辐射光源,但由于同步辐射实验室建立极其昂贵,限制了同步辐射显微CT在材料领域的广泛应用[10,11]。常规显微CT由于其建设费用较低,操作简便,不需要建立特别的辅助装置,近年来随着其分辨率的提高,在复合材料的表征中受到广泛的应用。显微CT在金属基复合材料的应用主要包括对其缺陷[12,13]、增强体的分布[14~16]及损伤分析[16,17];聚合物基复合材料的显微CT研究主要集中在对编织体的形貌[18~20]及内部缺陷的分析[11,18];在陶瓷基复合材料方面,显微CT技术主要针对C/C复合材料和SiC/SiC复合材料的孔隙进行了研究[5,21~25]。然而,目前针对CVI法制备C/SiC复合材料微结构的显微CT研究较少。

本研究利用常规显微CT技术对采用CVI法制备的3D C/SiC复合材料的微结构进行了三维重构。从原位微观的角度分析了预制体、沉积基体以及残留孔隙的结构特征,有利于进一步研究CVI的致密化过程。

1 实验

1.1 试样制备

利用CVI法对三维编织结构的碳纤维预制体进行沉积得到3D C/SiC复合材料,碳纤维为日本Toray公司生产的T300,预制体中纤维体积分数为40%。制备步骤为:首先采用化学气相沉积(chemical vapor deposition,CVD)工艺通过丙烯在960℃的热解给纤维表面沉积一层厚约0.2μm的热解碳,再通过CVI工艺,利用三氯甲基硅烷(CH3SiCl3,MTS)的热解在纤维预制体上沉积SiC基体,沉积温度为1000℃,最后采用与沉积SiC基体相同的工艺在试样表面沉积三层SiC涂层,最终得到尺寸为3mm×4mm×30mm的3D C/SiC复合材料试样,密度约为2.0g/cm3。

1.2 试样检测

利用LEO-1530型场发射扫描电子显微镜对3D C/SiC试样的表面形貌进行了观察。利用岛津SMX-160CT型显微CT对试样进行检测,其中X线束采用微焦点球管,焦点直径 1μm,最大电压160kV,电流200μA,最大功率为20W,最大分辨率为0.5μm。对试样以步进为0.5°,旋转360°采集数据,样品断层的扫描间距为5μm。通过计算机断层扫描后,利用VGStudioMA,SixtosSoftware等软件进行图像重构得到试样特定的截面图像,由一系列的二维重构图像获得三维重构形貌。

2 结果与讨论

2.1 预制体重构分析

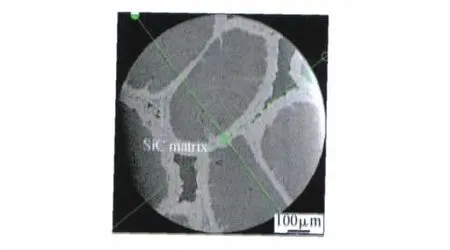

图1为试样局部三维重构形貌,由图可见碳纤维束、SiC基体以及纤维间的孔隙。纤维束为椭圆形,轮廓均匀,呈对称分布,表明预制体成型及CVI过程均没有使其受到破坏。纤维束间残留的孔隙是CVI沉积过程的典型特征[2]。显微CT提供了一种原位观测闭口孔隙的方法。

图2为试样XY轴方向重构形貌,由图可见显微CT能较好地分辨束内的孔隙及其外部的SiC壳层。由于CVI沉积过程中每束纤维束最外层纤维处反应物气体的浓度比内部高。根据反应动力学可知,反应速率与反应物的浓度成正比,所以单位时间内,纤维束外部沉积SiC的量比内部的大。随着反应的进行,纤维束最外层的SiC层越来越厚,造成反应物气体向纤维束内部气相传质的通道阻塞,影响其向纤维束内部扩散,出现瓶颈效应,使复合材料纤维束内部存在大量气孔,而外部存在SiC壳层。

图1 试样的三维重构形貌Fig.1 3D reconstructed image of sample

图2 试样XY平面重构图Fig.2 Reconstructed image of fabric layer(XY-plane)

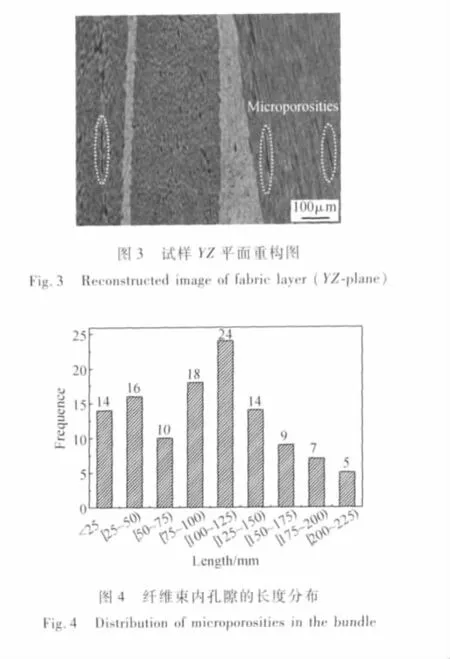

图3为试样YZ轴方向重构形貌,由图可见SiC层与纤维结合致密,由于SiC在纤维表面的连续沉积产生沿着纤维轴向生长的长条状孔隙。束内孔隙的宽度与纤维的直径相当,而长度分布不均。为了确定束内长条状孔隙的长度分布规律,对YZ轴平面内的长条状孔隙的长度分布进行统计,即统计处于每个长度区间内孔隙的个数,结果如图4所示,每束纤维内的孔隙的长度分布主要集中在75~150μm区间。此孔隙长度分布区间可作为辅助评价致密化程度的参数。

综上所述,显微CT能较好地分辨3D C/SiC复合材料内部碳纤维束、SiC基体、孔隙各结构单元。由于纤维束内纤维间的距离一般为亚微米级,而本实验中显微CT的最高分辨率约为2μm,另外束内碳纤维之间灰度对比度差[23],目前常规显微CT空间分辨力和密度分辨力还不足以分辨束内单根纤维形貌[18]。

2.2 基体重构分析

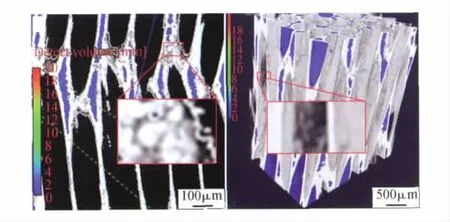

由于CVI非均匀沉积,C/SiC复合材料中的SiC沉积物存在密度差异,这对于C/SiC复合材料在高温氧化环境下的服役是十分不利的。传统的表征方法并不能直观地呈现SiC基体密度的差异性分布图像。不同密度的物质对X射线的衰减系数不同,从而在重构图像中显示不同的灰度差异,利用显微CT对不同密度物质的敏感性,可分辨物质密度的不连续性。图5a为3D C/SiC复合材料基体二维重构形貌,图中忽略了C纤维束(黑色椭圆形屏蔽区域皆为C纤维束位置),蓝色区域为孔隙。从图5a中放大区域可知,由纤维束表层向外基体灰度存在差异,表明CVI的不均匀沉积在SiC基体中形成了密度梯度。推测这是由于CVI沉积初始阶段气源流速的不稳定所致。随着沉积气体流速的稳定,SiC基体的密度差异逐渐变小。图5b为3D C/SiC复合材料基体三维重构形貌,同样观察到纤维束表层的SiC基体灰度存在差异,进一步证实了SiC基体沉积初始阶段的不均匀性,此密度梯度贯穿于SiC基体。以上表明显微CT能较好地检测SiC基体的密度差异缺陷。

图5 SiC基体的重构形貌 (a)二维图像;(b)三维图像Fig.5 Reconstructed image of SiC matrix (a)two-dimensional image; (b)three-dimensional image

2.3 孔隙重构分析

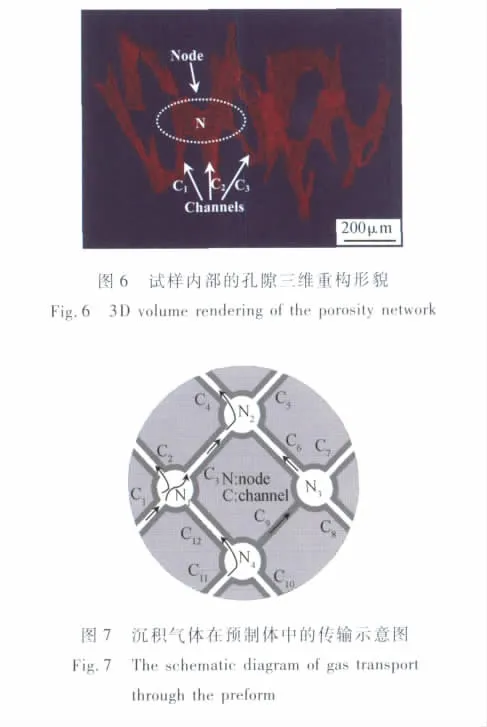

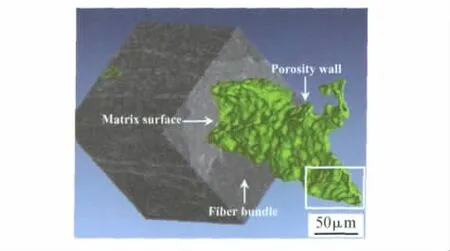

C/SiC复合材料残余的孔隙对其机械性能以及抗氧化性能都有较大的影响。目前对于C/SiC复合材料孔隙的研究主要基于平面观察分析,如图2所示,平面观察到的孔隙形貌为独立分开的,难以真实地对孔隙的生长结构进行研究。而通过建模研究CMCs孔隙生长机制又大多缺少三维孔隙结构的佐证[26~28]。因此,对C/SiC复合材料孔隙的三维重构有利于对其生长机制的研究。图6为忽略碳纤维束和沉积基体,仅留下3D C/SiC复合材料孔隙结构的三维重构图像,对孔隙以红色标记便于观察。图中孔隙呈现网状结构,其中N处为节点区域,节点N处连接着如C1,C2,C3处树枝状孔隙,节点N处的孔隙体积显著大于临近区域的树枝状孔隙。

对于节点树枝状孔隙的形成原因解释如下:CVI沉积过程中,在相同的沉积条件下,预制体内的有效沉积面积是影响预制体致密化的重要因素[24,28],有效沉积面积越多越有利于SiC基体的沉积。图7为沉积气体渗透进入预制体内部的示意图[29]。在纤维预制体中,处于纤维编织交叉处(如图7中N1-N4处)的有效沉积面积大于其附近纤维束间通道(如图7中C1-C12处)的有效沉积面积,这样在N1-N4处SiC基体沉积越多,形成孔隙的体积就越小,而在C1-C12通道处沉积的SiC基体少于N1-N4处,所形成的孔隙体积就较大。但图6所示节点N处的孔隙体积大于C1,C2,C3处,表明有效沉积面积并不是决定孔隙结构的唯一因素,存在其他因素共同影响3D C/SiC复合材料的孔隙结构。

除上述因素外,预制体的编织结构对沉积气体的传输存在阻力作用[30]。预制体中较为平直的通道对于沉积气体传输的阻力较小,这样有利于SiC在通道C1-C12处沉积,如通道C9先于N3,N4处沉积完全使通道C9封闭,影响了沉积气体在N3,N4区域的传输。另外,由于N1-N4处的弯曲率较高,沉积气体在N1-N4受到的传输阻力大于通道C1-C12,使沉积气体较缓慢通过N1-N4处,造成沉积气体滞留此处,影响了沉积气体的传输,不利于SiC基体在N1-N4处的沉积。这样在通道C1-C12处形成的孔隙体积较小,而在N1-N4形成孔隙体积较大,最终形成了图6中节点树枝状孔隙形貌。

2.4 孔隙壁重构分析

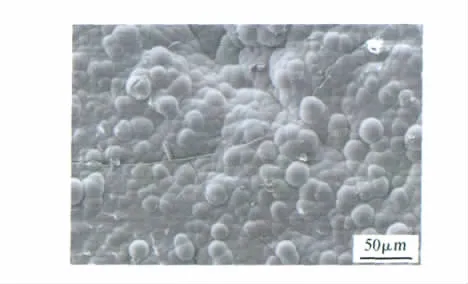

通过SEM能较容易地观察到材料的表面形貌,所以对于C/SiC复合材料SiC沉积物的形貌研究主要集中在预制体外部SiC沉积物的形貌研究,即CVD SiC涂层[31,32]。而由于SEM难以观察到CVI SiC基体表面形貌(处于孔隙壁处),目前对于CVI沉积SiC基体的表面形貌研究较少。图8为3D C/ SiC复合材料CVD SiC涂层表面SEM图,表面呈现球状颗粒形貌[33],为典型的液相形核特征。图9为孔隙的三维重构形貌,对孔隙以绿色标记便于观察孔隙壁,孔隙壁同为球状颗粒形貌,即SiC沉积基体表面为球状颗粒形貌。比较图8和图9,可知CVD和CVI二者在沉积SiC时都为液相形核机制且CVD SiC的球状颗粒尺寸(约20μm)明显大于同条件CVI SiC的尺寸(约10μm)。表明CVD与CVI在3D C/SiC复合材料制备过程中的液相形核机制的差异主要在于球状颗粒的生长速率。

图8 试样表面的SEM形貌图Fig.8 SEM photo of the surface micropology of the sample

对CVD和CVI的球状颗粒生长速率的差异分析如下[31,32]:

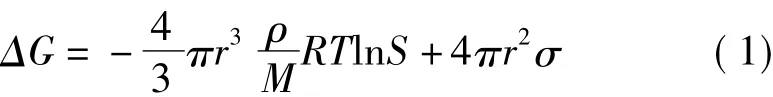

当物质由气相形核时,系统总的自由能变化ΔG为

图9 试样内部的孔隙三维重构形貌Fig.9 3D reconstructed image of the interior porosity

式中右边第一项是相变体积自由能变化即气相形核推动力,第二项为相变增加的表面能即形核阻力(其中r为晶核半径,ρ为液体密度,M为摩尔质量,R为气体常数,T为绝对温度,S为过饱和度,σ为晶核表面自由能。)

临界晶核半径r*可通过求极值得到=0,求得

可见,最大自由能变化为整个晶核表面能变化的1/3。将(2)式带入(3)式,求得:

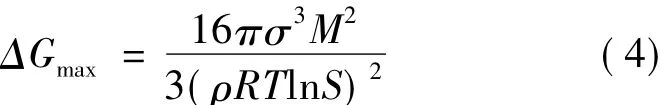

ΔGmax为形成小液滴所需的最大能量,形核所需的最大能量ΔGmax越小,越容易形核。从晶核临界半径的角度看,r*越小,越容易形成稳定的晶核。

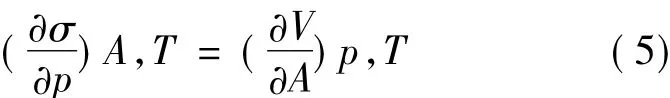

压力对表面自由能的影响与SiC分子从本体相迁移到表面区时的摩尔分子体积变化有关,根据热力学定律可以推出如下关系式[34]:

式中:A为摩尔分子表面积;V为摩尔分子体积;p为液相表面压力。

由于SiC分子通常在液相表面区域的密度总是低于内部的密度,因此摩尔分子体积的变化ΔV为正[34],可知表面自由能与所受压力成正比。对于CVI的研究模型中通常认为预制体内外的压力是一致的[31,32],但在SiC沉积过程中,预制体内外存在压力差。由于沉积气体进入预制体内部发生反应,使压力会沿着预制体的深度逐渐减小。根据式(4)和(5),沉积压力的减小将使SiC在气相中形核所需要的最大能量ΔGmax减小,促进形核;同时,由于晶核临界半径r*减小,形成的晶核数目增加,使沉积的SiC团簇颗粒尺寸减小[31,32]。CVD是在预制体的表面沉积,而CVI是通过孔隙渗入预制体内部沉积。由于预制体外的压力大于内部,这样CVD沉积SiC颗粒尺寸大于CVI。

3 结论

(1)显微CT技术能较好地分辨3D C/SiC复合材料的各结构单元(纤维束,基体,孔隙),能有效地检测SiC基体存在密度缺陷。

(2)3D C/SiC复合材料内部孔隙为节点树枝状结构,由于沉积气体在纤维编织交叉处易形成滞流影响其传输,造成节点处孔隙体积大于附近通道处的树枝状孔隙体积。

(3)CVI SiC基体表面为球状颗粒形貌,在相同的沉积条件下,其尺寸小于CVD SiC涂层的球状颗粒尺寸,证实了CVI沉积过程中预制体内外存在压力差。

[1]LAMOUROUX F,BOURRAT X,NASALAIN R,et al. Structure/oxidation behavior relationship in the carbonaceous constituents of 2D-C/PyC/SiC composites[J].Carbon,1993,31(8):1273-1288.

[2]张立同,成来飞,徐永东,等.自愈合碳化硅陶瓷基复合材料研究及应用进展[J].航空材料学报,2006,26 (3):226-232.

[3]XU Y D,ZHANG L T.Three-dimensional carbon silicon carbide composites prepared by chemical vapor infiltration[J].Journal of the American Ceramic Society,1997,80 (7):1897-1900.

[4]张立同,成来飞,徐永东.新型碳化硅陶瓷基复合材料的研究进展[J].航空制造技术,2003,(1):23-32.

[5]WEBER E,FERNANDEZ M,WAPNER P,et al.Comparison of X-ray micro-tomography measurements of densities and porosity principally to values measured by mercury porosimetry for carbon-carbon composites[J].Carbon,2010,48(8):2151-2158.

[6]ZHANG Q,LEE P D,SINGH R,et al.Micro-CT characterization of structural features and deformation behavior of fly ash/aluminum syntactic foam[J].Acta Materialia,2009,57(10):3003-3011.

[7]孙磊,张立同,梅辉,等.2D C/SiC缺陷的无损检测与评价[J].复合材料学报,2008,25(5):85-90.

[8]邓晓东,成来飞,梅辉,等.C/SiC复合材料的定量红外热波无损检测[J].复合材料学报,2009,26(5):112 -119.

[9]MEI H,XU Y D,CHENG L F,et al.Nondestructive evaluation and mechanical characterization of a defect-embedded ceramic matrix composite laminate[J].International Journal of Applied Ceramic Technology,2007,4(4):378 -386.

[10]STOCK S R.Recent advances in X-ray microtomography applied to materials[J].International Materials Reviews,2008,53(3):129-181.

[11]SCHILLING P J.KAREDLA B P R,TATIPARTHI A K,et al.X-ray computed microtomography of internal damage in fiber reinforced polymer matrix composites[J].Composites Science and Technology,2005,65(14):2071-2078.

[12]MUMMERY P M,DERBY B,ANDERSON P,et al.X-ray mictrotomographic studies of metal-matrix composites using laboratory X-ray sources[J].The Journal of Microscopy,1995,177:399~406.

[13]JUSTICE I,ANDERSON P,DAVIS G,et al.Damage nucleation and growth in particle reinforced aluminium matrix composites[J]. Key Engineering Materials,1997,127~131:945-952.

[14]BAAKLINI G Y,BHATT R T,ECKEL A J,et al.X-ray microtomography of ceramic and metal-matrix composites[J].Materials Evaluation,1995,53:1040-1044.

[15]MAIRE E,BABOUT L,BUFFIERE J Y,et al.Recent results on 3D characterisation of microstructure and damage of metal-matrix composites and a metallic foam using X-ray tomography[J].Materials Science and Engineering (A),2001,319-321:216-219.

[16]BORBELY A,BIERMANN H,HARTMANN O,et al. The influence of the free surface on the fracture of alumina particles in an Al-Al2O3metal-matrix composite[J]. Computational Materials Science,2003,26:183—188.

[17]BABOUT L,LUDWIG W,MAIRE E,et al.Damage assessment in metallic structural materials using high resolution synchrotron X-ray tomography[J].Nuclear Instruments and Methods in Physics Research Section B,2003,200:303-307.

[18]SCHELL J S U,RENGGLI M,VAN LENTHE G H,et al.Micro-computed tomography determination of glass fibre reinforced polymer meso-structure[J].Composites Science and Technology,2006,66(13):2016-2022.

[19]DIUKIC L P,HERSZBERG I,WALSH W R,et al.Contrast enhancement in visualisation of woven composite tow architecture using a MicroCT Scanner.Part 1:Fabric coating and resin additives[J].Composites Part a:Applied Science and Manufacturing,2009,40(5):553-565.

[20]DIUKIC L P,HERSZBERG I,WALSH W R,et al.Contrast enhancement in visualisation of woven composite tow architecture using a MicroCT Scanner.Part 2:Tow and preform coatings[J].Composites Part a:Applied Science and Manufacturing,2009,40(12):1870-1879.

[21]阚晋,孟松鹤,王军.C/C复合材料微观结构的CT分析[J].硅酸盐通报,2006,26(3):198-200.

[22]KOSEK M,SEJAK P.Visualization of voids in actual C/ C woven composite structure[J].Composites Science and Technology,2009,69(9):1465-1469.

[23]MARTIN-HERRERO J,GERMAIN C.Microstructure reconstruction of fibrous C/C composites from X-ray microtomography[J].Carbon,2007,45(6):1242-1253.

[24]KINNEY J H.X-ray Tomographic Study of Chemical Vapor Infiltration Processing of Ceramic Composites[J]. Science,1993,260:789-792.

[25]MORALES-RODRIGUEZ A,REYNAUD P,FANTOZZI G,et al.Porosity analysis of long-fiber-reinforced ceramic matrix composites using X-ray tomography[J].Scripta Materialia,2009,60(6):388-390.

[26]MIDDLEMAN S,HEBLE B,CHENG H C T.Improved uniformity of densification of ceramic composites through control of the initial preform porosity distribution[J]. Journal of Materials Research,1990,5(7):1544-1548.

[27]TAI N H,CHOU T W.Analytical modeling of chemical vapor infiltration in fabrication of ceramic composites[J].Journal of the American Ceramic Society,1989,72 (3):414-420.

[28]HUA Y F,ZHANG L T,CHENG L F,et al.A twoprocess model for study of the effect of fiber preform structure on isothermal chemical vapor infiltration of silicon carbide matrix composites[J].Computational Materials Science,2009,46(1):133-141.

[29]STARR T L.Gas transport model for chemical vapor infiltration[J].Journal of Materials Research,1995,10 (9):2360-2366.

[30]LEE S B,STOCK S R,BUTTS M D,et al.Pore geometry in woven fiber structures:0 degrees/90 degrees plainweave cloth layup preform[J].Journal of Materials Research,1998,13(5):1209-1217.

[31]刘荣军,张长瑞,刘晓阳,等.CVD过程中温度对SiC涂层沉积速率及组织结构的影响[J].航空材料学报,2004,24(4):22-26.

[32]肖 鹏,徐永东,黄伯云.沉积条件对CVD-SiC沉积热力学与形貌的影响[J].无机材料学报,2002,17 (4):877-881.

[33]ZENG B,FENG Z D,LI S W,et al.Microstructure and deposition mechanism of CVD amorphous boron carbide coatings deposited on SiC substrates at low temperature[J].Ceramics International,2009,35(5):1877-1882.

[34]谈慕华,黄蕴云.表面物理化学[M].北京:中国建筑工业出版社,1985:24-107.

[35]KULIK V I,KULIK A V,RAMM M S,et al.Modeling of SiC-matrix composite formation by isothermal chemical vapor infiltration[J].Journal of Crystal Growth,2004,266(1~3):333-339.