汽车制动性能测试系统研究*

冯如只 赵荣珍 杨 娟 邓林峰

(兰州理工大学数字制造技术与应用省部共建教育部重点实验室1) 兰州 730050) (兰州理工大学机电工程学院2) 兰州 730050)

0 引 言

汽车制动性能的检测是机动车安全技术检验的重要内容之一,制动性的好坏也直接关系到行车安全性和交通运输效率[1].面对中国汽车保有量和进口车型的增多,传统的测试系统基本上是以硬件或固化的软件形式存在的,仪器只能由生产厂家来定义和制造[2].设计复杂、灵活性差,测试参数少且不能对采集的数据作进一步处理、分析,在一些较为复杂和测试参数较多的场合,使用极不方便.本文设计的便携式测试系统能实时采集、显示和存储各种传感器、执行器的数据及波形.通过对采集的信号进行分析、处理能正确迅速地测试出汽车制动系统的实际情况.

1 汽车制动性评价指标[3]

1.1 制动效能

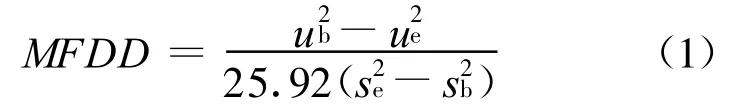

制动效能,即制动距离与制动减速度.我国的《机动车运行安全技术条件》[4]对每类车型的制动距离和制动减速度做了严格的规定.在评价汽车制动性能时,由于瞬时减速度曲线的形状复杂,不好用某一点的值来代表,所以 ECER13和GB7258标准采用充分发出的平均减速度[5](MFDD)即

式中:u0为起始制动车速,km/h;ub为0.8u0的车速,km/h;ue为0.1u0的车速,km/h;sb为 u0到ub车辆经过的距离,m;se为u0到ue车辆经过的距离,m.

1.2 制动效能的恒定性

制动效能的恒定性即抗热衰退性.汽车高速制动时,制动器温度也会很快上升.制动器温度上升后摩擦力矩会有显著下降.

1.3 制动时汽车的方向稳定性

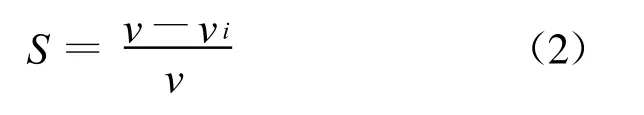

制动时汽车的方向稳定性表现在跑偏和侧滑.为防止车辆跑偏和侧滑,汽车防抱死制动系统(ABS)成为目前汽车必备的主动安全装置之一,滑移率是表明车轮运动状态的重要参数,为描述车辆制动过程中与道路接触的状态,引入滑移率S

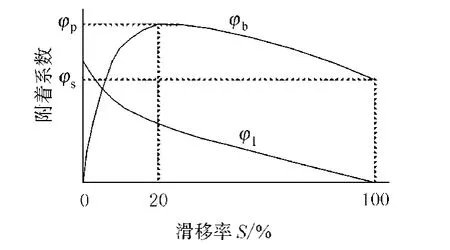

式中:v为车速;vi为轮速.道路附着系数受道路、车轮材料结构和接触状况影响.良好路面的附着系数与制动时车轮滑移率的关系曲线如图1所示.

图1 附着系数与滑移率关系曲线

由图1可知,当滑移率为15%~25%时,纵向附着系数φb最大,横向附着系数φl也处于较高水平,此时车轮并未发生滑动,车辆的制动效果较佳.随着滑移率的增加,纵向附着系数φb和横向附着系数φl随之减小,制动距离加长.当滑移率达到100%时,车轮完全抱死,横向附着系数变为0,车辆失去了转向能力,后轴侧滑还可能导致翻车.所以汽车装备ABS系统的主要目的就是将滑移率控制在接近附着峰值φp附近以便获得较好的制动效能和方向操纵性.因此滑移率是汽车制动性能测试的一项重要指标.

2 汽车制动性能测试系统设计

2.1 系统总体方案的设计

开发汽车制动性能测试系统时,首先要确定系统的总体构成.在LabVIEW平台上开发汽车制动性能测试系统,其主要功能包括数据采集、信号分析与处理、曲线显示和性能评价.本文基于模块化程序设计的基本思想采用由上至下的设计方法,根据系统总体设计需求,总体设计流程如图2所示.

图2 总体设计流程图

2.2 系统硬件的设计

测试系统的硬件设计包括笔记本电脑,各类传感器、信号调理电路和多功能数据采集卡等.笔记本电脑作为硬件系统的核心,集中控制汽车各总成的信号采集、分析计算、曲线显示等功能.其余部分实现信号的采集与处理,信号调理电路是该部分的关键,其主要包括信号调整电路、阻抗变换电路、电压控制放大电路和触发电路等组成.数据采集卡是本测试系统外置硬件的核心部件,考虑采样频率、输入精度、A/D转换速度与分辨率等技术指标,采用USB7360型数据采集卡.该采集卡包括单端48路双端24路模拟输入通道,4路模拟输出通道,8个数字I/O和3个计数器,采样频率为75 kHz,完全可以满足汽车制动性能的需求.

2.3 系统软件的设计

2.3.1 软件开发平台的选择 该系统选用美国NI公司开发的 LabVIEW 为开发平台.Lab-VIEW是一种图形化编程语言,使用这种语言编程,基本上不写程序代码,取而代之的是流程图或框图.它尽可能利用了技术人员、工程师所熟悉的术语、图标和概念.它可以增强构建工程系统的能力,提供了实现仪器编程和数据采集系统的便捷途径.使用它进行原理研究、设计、测试并实现仪器系统时,可大大提高工作效率[6].

2.3.2 软件设计 本文设计的测试系统采用模块化的设计思想,整个系统可分为车速测试模块、轮速测试模块、踏板力测试模块、滑移率计算模块、MFDD计算模块和性能评价等模块组成.每个模块又由传感器标定、数据采集处理、数据记录、波形显示等子模块组成.实际测试过程中,为避免由于随机因素的干扰引起特征参数提取的随机性,本文采用多次试验叠加平均的方法以减少随机误差的影响[7-8].软件设计流程如图3所示.

图3 软件设计流程图

3 试 验

利用所开发的虚拟仪器测试系统对桑塔纳2000车型进行模拟试验测试,运行结果前面板如图4所示.由车速轮速曲线(图4a))可以看出,汽车制动时,轮速始终低于车速,轮速一直处于有规律的衰减波动,而车速则相对平稳地递减.利用测得的车速、轮速根据式(2)可得滑移率-时间曲线如图4b)所示,由图可知车轮滑移率在15%~25%范围内波动,与ABS的控制形式一致.

图4 汽车制动性能测试系统前面板图

由式(1)可计算出MFDD,参数曲线如图4c)所示,在MFDD的最高点,电子控制单元必须发出使轮速降低的增压指令,以达到制动的目的.而在最低点,电子控制单元必须发出使轮速升高的减压信号,避免车轮抱死.由踏板力传感器采集的信号,通过信号处理可得如图4d)所示的踏板力-时间曲线,前面波动部分与MFDD曲线相对应均属于驾驶员反映和消除踏板间隙时间段的性能曲线.由图4d)可见,当踩下制动踏板消除踏板间隙后,随着踏板力的增大制动压力迅速上升,车轮速度开始下降,当车轮速度低于设定的基准车轮速度时,电子控制单元发令使电磁阀输出“保压”信号,接着输出“减压”信号,制动压力随之下降.轮速降低一段时间后迅速上升,当轮速上升到设定的基准轮速时,电磁阀输出“增压”信号,制动压力迅速上升,轮速增加一段时间后开始下降.如此反复多次,直至汽车停止.图中参数之间存在很好的对应关系,反映了ABS的实际工作情况[9].

表1是传统的测试系统与虚拟仪器测试系统进行制动性能测试的结果对比.从表中可以看出便携式汽车制动性能测试系统与传统测试结果相比,误差较小,能较好地反映制动系统各项性能的实际情况.

表1 桑塔纳2000传统测试系统和虚拟仪器测试系统测试结果对比

4 结 论

1)本文开发的便携式汽车制动性能测试系统能较准确地反应汽车制动时的真实状态,为检测汽车制动性能提供了可靠的依据.

2)本文采用LabVIEW软件为开发平台,采用模块化的设计思想,用软件代替了部分硬件,缩短了仪器开发周期,降低了成本.

[1]黄德中.汽车防抱死制动系统测试装置研究[J].仪器仪表学报,2006,27(1):80-82.

[2]刘玉梅,苏 建,潘洪达.虚拟仪器在汽车性能测试中的应用[J].中国公路学报,2005,18(2):112-115.

[3]张 涛,王燕玲.汽车制动性能与测试[J].仪器仪表学报,2001,22(4):197-198.

[4]公安部道路交通管理标准化技术委员会.GB 7258-2004机动车运行安全技术条件[S].北京:中国标准出版社,2004.

[5]余志生.汽车理论[M].北京:机械工业出版社,2006.

[6]杨乐平,李海涛,杨 磊.LabVIEW程序设计与应用[M].北京:电子工业出版社,2005.

[7]乔新勇,李玉芬,安 钢.柴油机实车监测振动信号处理方法[J].测试技术学报,2004(4):25-27.

[8]刘国福,张 玘,王跃科.基于FIR滤波器的ABS轮加速度信号计算方法研究[J].武汉理工大学学报:交通科学与工程版,2006,30(5):902-904.

[9]张金龙,赵芙生.汽车防抱制动系统微机测试系统[J].农业机械学报,2006,37(9):26-27.