行波热声发动机末端耦合方式研究

林枭健 戴 巍 张丽敏 罗二仓

(1中国科学院理化技术研究所低温工程学重点实验室 北京 100190)(2中国科学院研究生院 北京 100049)

1 引言

热声驱动低温制冷机是一种完全无运动部件的新型热力机械,它具有可靠性高、热源适应性好以及环保等诸多优点,在空间技术、天然气液化工业以及环保和制冷行业等多方面具有重要的应用前景。

2005年,中国科学院理化技术研究所罗二仓研究小组提出了聚能型行波热声发动机[1],采用锥形谐振管,可以抑制高次谐波的产生,使声波能量有效地集中在基频模态上,同时减少声功的粘性耗散,有效地提高了行波发动机的压比及效率。研究表明,行波热声发动机在效率和净输出功上都已经达到了较高的水平[1-2],其产生的声功可以通过耦合各种声学负载(制冷机、直线电机或者其它有效负载)输出利用。他们以聚能型行波热声发动机驱动脉冲管制冷机首次突破液氮温度并到达了68.8 K的最低温度[3],之后引进“声学压力波放大器”并进行改进,在一台两级脉冲管制冷机上成功获得18.1 K的制冷温度,在国际上首次突破液氢温区[4]。2006年,以聚能型行波热声发动机驱动一台行波热声制冷机,在-22℃时获得了300 W的制冷量[5]。在此前的研究中,发动机与制冷机多采用旁通耦合方式连接,实际上发动机与负载的耦合位置并无特定限制,但是耦合位置对于系统的性能有着至关重要的影响。对行波热声发动机和制冷机形成的耦合系统的研究表明[6],在旁通耦合模式中,制冷机负载位于发动机回路的出口时,锥形谐振管的作用非常明显;而当制冷机负载采用末端耦合方式时,计算表明采用简单的直管谐振管也可以获得与旁通耦合模式中采用锥形谐振管相近的结果。

目前,中国国内外开展了一些负载旁通耦合时行波热声发动机声功输出特性的研究[7],但还缺乏对末端耦合方式的系统研究。基于该原因,借助Delta EC软件开展了行波热声发动机末端耦合负载的研究。作者此前的研究结果表明,负载末端耦合时,采用简单的直管谐振管,行波热声发动机也可以获得较好的性能[8],但是此前的计算中只改变直管谐振管内径而保持长度不变,因此各系统频率有些不同,造成发动机环路声功输出特性不同。为了更公平地对不同情况进行对比分析,本文将同时改变直管谐振管的长度和内径,以使系统频率保持不变,进一步开展负载末端耦合时发动机的性能研究。

2 系统简介

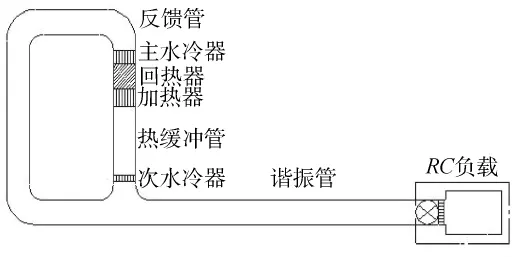

Delta EC软件计算量小、求解速度快,能模拟多种热声系统。模拟以实验室现有行波热声发动机系统为基础,系统装置如图1所示,由一包含换热器及回热器等声学部件的环路结构和直管谐振管组成,并在末端耦合RC负载,这里的RC负载由针阀(提供声阻R)和气库(提供声容C)构成。系统将转化为图2所示的Delta EC程序结构。

图1 行波热声发动机系统示意图Fig.1 Schematic diagram of traveling-wave thermoacoustic engine

图2 Delta EC程序结构示意图Fig.2 Schematic of Delta EC program

计算中,发动机环路各部分结构尺寸列于表1。直管谐振管尺寸有4个规格,分别为:长5.67 m内径80 mm、长6.19 m内径100 mm、长6.55 m内径120 mm、长6.79 m内径140 mm。系统的工作介质为氦气,平均压力3 MPa;输入加热功率恒定为2 000 W。

表1 行波热声发动机环路主要结构参数Table 1 Major configuration parameters of traveling-wave thermoacoustic engine loop mm

本文将从负载阻抗幅值、谐振管内壁相对粗糙度和负载阻抗相位等参数分析负载末端耦合时发动机的性能。

3 计算结果与分析

分别分析RC负载阻抗的实部和虚部对发动机声功输出特性的影响。

3.1 负载阻抗实部

计算中保持阻抗虚部为0,即纯阻性负载,此时表示RC阻抗的声容无限大。此处将考察负载阻抗幅值和谐振管内壁相对粗糙度两方面对发动机性能的影响。

3.1.1 负载阻抗幅值

预设谐振管内壁相对粗糙度为0.000 7,初始负载阻抗实部(记为Rez)为1×109Pa·s/m3,表示针阀处于完全关闭状态,通过减小阻抗实部大小模拟针阀开启过程。为了与实际系统吻合,设定热端温度上限为923 K(即650℃)。

图3所示为系统频率随负载阻抗实部的变化关系。针对4个不同谐振管,系统频率均为67.7 Hz且基本保持不变,这样即可保证在相同的热端温度下发动机环路声功转换特性相同。

图3 频率随阻抗实部的变化曲线Fig.3 Frequency vs.Rez

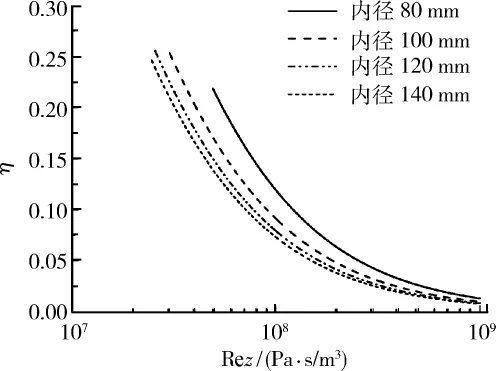

图4至图7分别表示热端温度、谐振管耗散声功、净输出声功(RC负载消耗声功)和效率(净输出声功除以输入加热功率)随负载阻抗实部的变化关系。随着阻抗实部减小,热端温度逐渐升高,且升高速度越来越快,针对4个不同谐振管,达到温度上限923 K时的负载阻抗实部分别为(内径从小到大,下同):4.91×107、3.03×107、2.56×107和2.47×107Pa·s/m3。对于不同的谐振管,均在负载阻抗最大时耗散声功最大,分别为493、428、425和444 W;随着阻抗的减小,当达到温度上限时,各谐振管分别耗散了366、297、292和311 W的声功,谐振管耗散声功减少,有更多的声功被输出利用。随着阻抗的减小,净输出声功和效率逐渐增大,在热端温度为923 K时达到最大,分别为438 W 和21.9%、507 W 和25.4%、512 W和25.6%、493 W和24.7%。

图4 热端温度随阻抗实部的变化曲线Fig.4 Hot temperature vs.Rez

图5 谐振管耗散声功随阻抗实部的变化曲线Fig.5 Dissipation power of tube vs.Rez

图6 净输出声功随阻抗实部的变化曲线Fig.6 Output acoustic power vs.Rez

图7 效率随阻抗实部的变化曲线Fig.7 Efficiency vs.Rez

计算结果表明,使用内径120 mm谐振管时,系统能输出更多的声功,达到最高的效率。对比各谐振管可以发现,当谐振管内径为80 mm时,发动机性能与更大内径的谐振管有较大的差距;当内径增大到100 mm和120 mm时,发动机性能均达到了较高的水平,且差别很小;当内径继续增大至140 mm时,发动机性能出现下降趋势。因此选择一个合适的谐振管尺寸,可以有效的降低管内损失,同时在相同的加热功率下提高发动机的输出声功和效率。

3.1.2 谐振管内壁相对粗糙度

保持热端温度923 K时各谐振管对应的阻抗实部不变,改变谐振管内壁相对粗糙度,分析相对粗糙度对发动机性能的影响。

图8 热端温度随相对粗糙度的变化曲线Fig.8 Hot temperature vs.relative wall roughness

图9 谐振管耗散声功随相对粗糙度的变化曲线Fig.9 Dissipation power of tube vs.relative wall roughness

图10 净输出声功随相对粗糙度的变化曲线Fig.10 Output acoustic power vs.relative wall roughness

图11 效率随相对粗糙度的变化曲线Fig.11 Efficiency vs.relative wall roughness

改变相对粗糙度,各系统频率基本保持在67.7 Hz。图8至图11分别为热端温度、谐振管耗散声功、净输出声功和效率随相对粗糙度的变化关系。从图8可知,当相对粗糙度为0时,热端温度分别为836、852、854和851 K,随着相对粗糙度的增大,热端温度逐渐升高,当相对粗糙度达到0.001时,热端温度分别升高了约110、89、86和90 K。随着相对粗糙度的增大,谐振管将耗散更多的声功,对于不同谐振管分别从 275、222、220、235 W 增大至 386、314、308、327 W,分别增加了111、92、88和92 W;而净输出声功和效率则随相对粗糙度的增大而降低,净输出声功分别从 462、529、533、514 W 降至 433、502、507、488 W,相应的效率分别从23.1%、26.5%、26.7%、25.7%降至21.6%、25.1%、25.4%、24.4%,净输出声功和效率分别降低了29 W和1.5%、27 W和1.4%、26 W和1.3%、26 W和1.3%。

降低谐振管内壁相对粗糙度对降低热端温度、减小谐振管耗散、提高净输出声功和效率都有帮助。对比不同谐振管,可以发现与更大内径的谐振管相比,谐振管内径80 mm时改变粗糙度对热端温度、谐振管耗散声功、净输出声功和效率的影响较大;当谐振管内径增大,发动机各方面性能受粗糙度影响程度较小,但是减小效果并不明显。在实际中,降低内壁粗糙度存在很大困难,因此可以适当增大谐振管内径,这样可以一定程度减小粗糙度对发动机性能的负面影响。

3.2 负载阻抗虚部

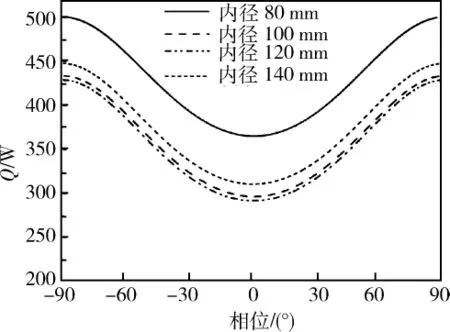

保持热端温度923 K时各谐振管对应的阻抗实部和谐振管内壁相对粗糙度(0.000 7)不变,改变负载阻抗虚部,调节负载阻抗相位,分析阻抗相位对发动机性能的影响。

图12—图15分别为热端温度、谐振管耗散声功、净输出声功和效率随相位的变化关系。当阻抗相位为0°时,热端温度最高,相位向±90°变化时,热端温度随之降低。对于谐振管耗散声功则是在相位为0°时耗散最少的声功,当相位向±90°变化时,谐振管耗散声功逐渐增大。而净输出声功和效率呈现出与热端温度一样的变化规律,在0°有更大的净输出声功和更高的效率,相位向±90°变化时逐渐减小,当相位接近±90°时净输出声功和效率几乎为0。对比不同谐振管,从图中可以看出使用80 mm内径谐振管时,在负载阻抗相位不为0°时系统需要更高的热端温度,同时80 mm谐振管会耗散更多的声功,声功输出能力和效率较低,性能较差;当谐振管内径为100 mm和120 mm时,发动机性能较好且差别不大;而当谐振管内径进一步增大至140 mm时,系统性能则出现了下降趋势。

图12 热端温度随相位的变化曲线Fig.12 Hot temperature vs.phase of impedance

图13 谐振管耗散声功随相位的变化曲线Fig.13 Dissipation power of tube vs.phase of impedance

图14 净输出声功随相位的变化曲线Fig.14 Output acoustic power vs.phase of impedance

图15 效率随相位的变化曲线Fig.15 Efficiency vs.phase of impedance

4 结论

借助Delta EC软件,在此前的研究基础上,针对行波热声发动机末端耦合负载情况展开了进一步的研究。研究中同时改变谐振管内径和长度,使系统频率保持67.7 Hz不变,保证发动机环路声功转换特征不变,更公平地对不同情况进行对比。

研究表明,谐振管内径、内壁相对粗糙度和负载阻抗相位对发动机性能有显著影响。对比不同谐振管发现,选择合适的谐振管,可以有效地降低热端温度,减少管内损失,提高声功输出能力和整机效率,同时在一定程度上减小内壁粗糙度对发动机性能的影响。当谐振管内径为120 mm时,发动机性能达到最高,以氦气为工质,在平均压力3 MPa、加热功率2 000 W、热端温度上限923 K、内壁相对粗糙度为0.0 007时最大可输出声功512 W,相应热效率为25.6%,而谐振管耗散声功为292 W;当谐振管内径变小或变大时,发动机性能均会出现不同程度的下降。

1 Luo E C,Ling H,Dai W,et al.A high pressure-ratio,energy-focused thermoacoustic heat engine with a tapered resonator[J].Chinese Science Bulletin,2005,50(3):284-286.

2 Backhaus S,Swift G W.A Thermoacoustic Stirling Heat Engine[J].Nature,1999,339:335-338.

3 Dai W,Luo E C,Hu J Y,et al.A heat-driven thermoacoustic cooler capable of reaching liquid nitrogen temperature[J].Applied physics letters,2005,86:224103.

4 Hu J Y,Luo E C,Dai W,et al.A heat-driven thermoacoustic cryocooler capable of reaching below liquid hydrogen temperature[J].Chinese Science Bulletin,2007,52(4):574-576.

5 Luo E C,Dai W,Zhang Y,et al.Thermoacoustically driven refrigerator with double thermoacoustic-Stirling cycles[J].Applied physics letters,2006,88:074102.

6 戴 巍,罗二仓,余国瑶,等.双行波热声制冷机耦合方式研究[J]. 工程热物理学报,2006,27(6):917-919.

7 李山峰,吴张华,罗二仓,等.行波热声发动机声功输出特性研究[J]. 工程热物理学报,2008,29(4):545-548.

8 林枭健,戴 巍,张丽敏,等.负载末端耦合时行波热声发动机性能研究[C].中国工程热物理学会工程热力学与能源利用学术会议,南京,2010.