浅谈电参数对石墨电极相对损耗的影响

石 磊

辽宁装备制造职业技术学院(沈阳 110161)

浅谈电参数对石墨电极相对损耗的影响

石 磊

辽宁装备制造职业技术学院(沈阳 110161)

在电火花加工中,电极损耗是产生加工误差的主要原因之一。为了提高加工精度、缩短加工周期、提高电火花设备的利用率,掌握工具电极损耗的规律,设法降低损耗是非常重要的。

特种加工 电火花加工 电极损耗 电参数

在电火花加工中,放电原理是利用工具和工件正负极的火花放电爆炸来去除工件材料,火花放电是双向的,不仅会蚀除工件的部分,形成加工,还会对电极造成一定的损耗。加工中,电极损耗是产生加工误差的主要原因之一,是影响电火花成型加工精度和质量的重要工艺指标。因此,研究影响电极损耗的因素,掌握电极损耗的规律,并设法降低损耗,延长电极使用寿命是我们的一项重要课题。

电极损耗分为绝对损耗和相对损耗。绝对损耗VE是单位时间内电极的损耗量,可分为体积损耗VEw、质量损耗VEm和长度损耗VEL。相对损耗θ是电极的绝对损耗和工件加工速度的百分比,生产中,衡量某种工具电极是否耐损耗,不仅看工具电极损耗速度即绝对损耗VE,还要看所达到的加工速度Vw,即每蚀除单位重量金属工件,工具相对损耗了多少,常以此来给衡量电极的耐损耗程度和加工性能。因此,常用相对损耗θ作为衡量工具电极损耗的重要指标。可分为体积相对损耗θ、重量相对损耗θE和长度相对损耗θL。加工中常采用长度相对损耗较为直观,测量方便。但因电极部位不同,损耗不同,长度相对损耗还可分为角部损耗、边损耗、端面损耗,如图1所示,相对损耗的顺序为角部损耗>边损耗>端面损耗。

图 1 电极损耗长度说明

影响石墨电极加工损耗的主要因素有电参数,即脉冲宽度、峰值电流、脉冲间隔和加工面积、冲油或抽油、加工极性、电极材料、电极形状、石墨颗粒尺寸、工件材料等非电参数。主要通过系列实验结果的分析,研究脉冲宽度、峰值电流和脉冲间隔对石墨电极的影响,从而对电极材料的低损耗加工起到一定的积极作用。

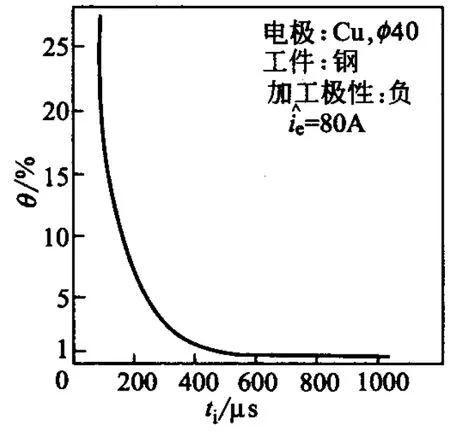

(1)脉冲宽度对电极相对损耗的影响

当峰值电流一定时,随着脉冲宽度的减小,电极损耗增加。脉冲宽度越窄,损耗表现的越明显,如图2所示。

实验用紫铜电极加工钢材料,采用负极性加工,结果表明,当脉冲宽度>500μm时,电极相对损耗<1%;当脉冲宽度<200μm时,电极相对损耗呈明显趋势急剧增加。因此,精加工时比粗加工时的电极损耗大,要降低电极相对损耗,应保证足够大的脉冲宽度。

图2 脉冲宽度与电极相对损耗的关系

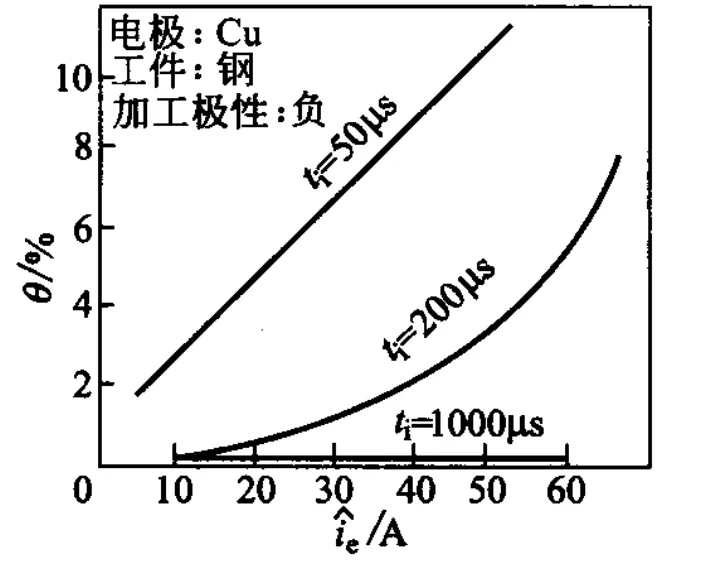

(2)峰值电流对电极相对损耗的影响

加工中峰值电流不同,电极相对损耗不同,电极材料不同,电极相对损耗的规律也不一样。实验用紫铜电极加工钢材料,采用负极性加工,实验结果如图3所示。

图3 峰值电流对电极相对损耗的影响(紫铜电极)

当脉冲宽度>1 000μm时,峰值电流对电极相对损耗<1%;当脉冲宽度<200μm时,电极相对损耗随峰值电流增加而加大,但在峰值电流<25 A时,电极相对损耗<1%;当脉冲宽度<50μm时,电极相对损耗随峰值电流增加急剧增大。因此,要降低电极相对损耗,除减小峰值电流外,对于不适合采用宽脉宽粗加工,应采用窄脉宽、低峰值电流的办法。实验用石墨电极加工钢材料,采用负极性加工,实验结果如图4所示。

在脉冲宽度为64μm、脉冲间隔为10μm情况下,当峰值电流为10 A时,电极相对损耗为12%;当峰值电流为30 A时,电极相对损耗为10%;当峰值电流为120 A时,电极相对损耗为6.8%,结果表明,在脉冲宽度一定时,电极相对损耗随峰值电流增加而减小。

由此可见,要实现低损耗加工,需考虑脉冲宽度和峰值电流的综合作用影响。

(3)脉冲间隔对电极相对损耗的影响

当脉冲宽度一定时,随着脉冲间隔的增加,电极相对损耗增大,如图5所示。

图4 峰值电流对电极相对损耗的影响(石墨电极)

图5 脉冲间隔对电极相对损耗的影响

实践证明,当脉冲间隔增加时,放电间隔中介质消电离越充分,则使电极上产生的“覆盖效应”减少,同时电极本身因加工产生的损耗得不到补偿,从而使电极相对损耗增大。随着脉冲间隔的减小,电极相对损耗减小,当小到一定值后,放电间隙会来不及消电离而造成拉弧现象。因此,减小脉冲间隔才能有利于降低电极损耗。

综上所述,加工中影响电极相对损耗的因素很多,分析了电参数对石墨电极材料损耗的影响,对推动石墨电极在生产加工中的应用,提高电火花加工精度具有特别重要的指导意义。

齐婷婷)