不同酶解程度的大豆分离蛋白在配制酱油中的应用

费英敏,石彦国

(哈尔滨商业大学食品工程学院,哈尔滨 150076)

酱油是人们生活中不可缺少的一种传统调味品,品质优良的酱油含有人体所必需的多种氨基酸、糖分、维生素及微量元素,能够促进食欲,帮助消化,是对健康有益的营养品。衡量酱油品质优劣的关键指标是氨基酸态氮,其含量越高,酱油的品质越好,味道越鲜美[1]。但配制酱油中多数添加酸水解植物蛋白液,由于酸水解植物蛋白工艺的局限性,在产品中会有少量的氯丙醇残留,若生产条件波动大,氯丙醇残留量加大,导致酱油中氯丙醇超标,因此限制了酱油的出口[2]。

大豆分离蛋白是纯植物、天然的产品,蛋白质含量90%以上,是极佳的优质蛋白源,富含20种氨基酸,包括人体生长所需的全部8种必需氨基酸,营养丰富。大豆蛋白经水解后,其功能特点可明显改变。由于水解生成的小肽以及氨基酸易被人体消化吸收,因此更适于病人、老年人及儿童食用。大豆蛋白水解的肽及氨基酸混合物进入人体后,具有降低胆固醇的作用,亦有利于肠道内的乳酸菌、双歧杆菌的生长[3]。同时水解产物因其口味,可作调味液增强剂添加到酱油、豆酱及蚝油等汤料中[4]。大豆蛋白添加到酱油中可提高酱油的营养价值,提高总氮的含量,降低生产成本。但普通的大豆分离蛋白黏度大,有一定的凝胶特性,而酱油中需要具有溶解性好、分散性强的特性蛋白。本研究的目的是应用蛋白酶酶解大豆分离蛋白,确定合适的酶解程度,使酶解产物具有良好的溶解性、分散性。

1 材料和方法

1.1 材料与试剂

大豆分离蛋白:哈高科大豆食品有限责任公司;

Ⅰ型、Ⅱ型酶制剂:德国酶制剂公司;酿造酱油:哈尔滨正阳河酱油厂。

1.2 仪器与设备

SHZ-82型调温空气浴震荡器:哈尔滨市东联电子技术开发公司;GJJ-270型均质机:上海申鹿均质机有限公司;KT260型定氮仪:瑞士FOSS公司;JJ-2B型高速组织捣碎机:金坛市天瑞仪器有限公司;YC-015微型实验室喷雾干燥机:上海雅程仪器设备有限公司;美国HP1050型高压液相色谱仪(HPLC)。

1.3 工艺流程及操作要点

大豆分离蛋白酶解的工艺流程:

大豆分离蛋白凝乳→调节pH值→加酶制剂酶解→灭酶→喷雾干燥→成品

大豆分离蛋白酶解的操作要点:准确称取一定质量的大豆分离蛋白凝乳,用蒸馏水配制成一定浓度的溶液,用酸碱调节pH值,加入2.5‰Ⅰ型酶制剂和0.5‰Ⅱ型酶制剂,在一定温度下水浴酶解,酶解过程中用酸碱调节使其pH值保持恒定,反应完成后90℃条件下灭酶5min,然后将其进行喷雾干燥,喷雾干燥时进风温度180℃,出风温度80℃。

配制酱油制作基本配方:酿造酱油96%,酶解大豆蛋白2%,添加剂2%。

配制酱油制作的操作要点:将选定的酿造酱油先加热至80~85℃进行灭菌,冷却至50℃左右再加入酶解大豆蛋白进行配制(勾兑),进行配制前需先将酶解大豆蛋白用50℃左右的热水进行溶解,再用搅拌器3000r/min搅拌3min使之成为均匀的乳状液。2h后感官检测配制酱油的澄清度及沉淀状况。

1.4 测定指标

1.4.1 氨基酸态氮的测定[5]按照GB/T18186-2000第六章检验。

1.4.2 分散稳定性的测定[6]称取5g酶解后并经喷雾干燥的样品,溶于95mL水中,25℃条件下用磁力搅拌器搅拌1h。取10mL于离心管中,在2500r/min下离心10min。读出析出水的毫升数X,其计算公式为:分散稳定性=[(10-X)/10]×100%

1.4.3 澄清度、稳定性检验 取2.0mL配制酱油样品于25mL具塞试管中,加水至刻度,充分振荡,静置30min后观察色泽及沉淀情况。

1.4.4 氨基酸组分分析[7]

(1)FMOC柱前衍生

准确称取样品0.5mg,酸解,先用OPA衍生一级氨基酸,在室温下需30s,继之用FMOC衍生二级氨基酸,室温下大约2min。用3-巯基异丙醇代替β-巯基乙醇,使异吲哚衍生物疏水性降低,使出峰时间在14.5min之内,过量的FMOC及其分解产物的出峰时间在最后被洗脱出的二级氨基酸之后,不干扰分析结果。样品最终定容至10mL,离心后取样10μL上色谱柱。

(2)色谱条件

色谱柱:C184.6×200mm5μm柱。流动相:A:20mmol/L乙酸钠,0.018%三乙醇胺,0.3%四氢呋喃(pH7.2);B:100mmol/L乙酸钠∶乙腈∶甲醇(1∶2∶2)。梯度洗脱:0min时A为100%,0~23min,B由0%上升至60%,24min时B为100%,25min时B为0%。流速:1mL/min。柱温:40℃。二极管陈列检测器检测一级氨基酸:检测λ228nm,参比λ390nm;检测二极氨基酸:检测λ262nm,参比λ324nm.。

2 结果与讨论

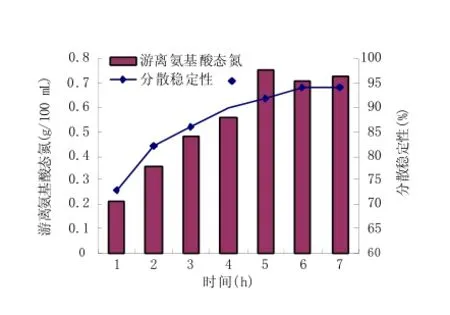

2.1 不同酶解时间对游离氨基酸态氮和分散稳定性的影响

图1 不同时间对酶解效果的影响

由图1可知,随着酶解时间的延长,游离氨基酸态氮含量和分散稳定性逐渐提高,至5h左右达到最大并趋于稳定。这主要是因为酶解之初,底物浓度高,在加酶量一定的情况下,酶解速率高;当蛋白质底物逐渐被转化之后,酶解速率便开始下降。同时,温度使酶蛋白变性是随时间累加的,随着时间的延长,部分酶发生失活也是导致酶解后程速率下降的一个原因。

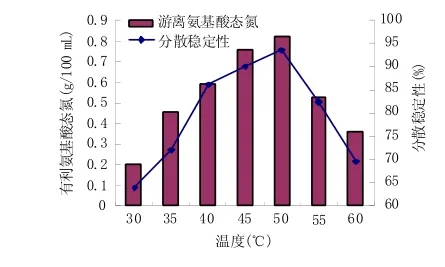

2.2 不同酶解温度对游离氨基酸态氮和分散稳定性的影响

图2 不同温度对酶解效果的影响

由图2可知,温度对酶解效果有显著影响。随温度升高,游离氨基酸态氮含量和分散稳定性逐渐提高,50℃达到最大,继续升高温度,酶解效果降低。这是因为酶与大多数化学反应有相同之处,在较低温度下,当温度升高时,反应速率加快,蛋白质转化率逐渐上升;但是随着温度继续升高,酶蛋白会逐渐变性而失活,引起酶反应速率下降,导致蛋白质转化率下降。

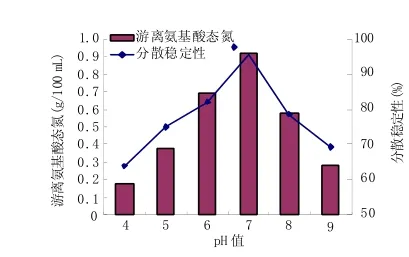

2.3 不同pH值对游离氨基酸态氮和分散稳定性的影响

图3 不同pH值对酶解效果的影响

由图3可知,pH值对酶解效果有显著影响。在pH值为7时游离氨基酸态氮含量和分散稳定性最高。pH值对酶催化反应速率的影响主要有两方面,首先过酸或过碱可以使酶的空间构象改变,使酶失活;其次pH值直接影响着酶及蛋白质分子某些解离基团的解离状态,只有在特定的pH值条件下,酶及底物蛋白质的解离基团才能处于最易于结合并转化成产物的解离状态。

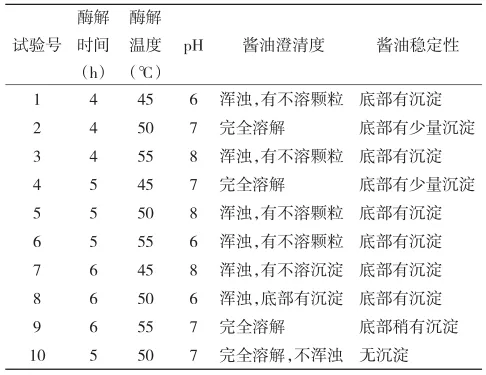

2.4 不同酶解条件产物调配将有的结果分析

表1 不同酶解条件的大豆蛋白产物调配的酱油质量结果

由表1可知,酶解程度不同的产物加入到酱油中对酱油的品质影响显著,其中在酶解温度为50℃、pH值为7.0、酶解时间为5h条件下的酶解产物和酿造酱油调配出的配制酱油质量最好,酱油澄清不浑浊,且放置一定时间后无沉淀生成。

所以,选择酶解温度为50℃、pH值为7.0、酶解时间为5h条件下的大豆分离蛋白酶解产物作为调配配制酱油的基料。

2.5 最优条件酶解产物氨基酸成分分析

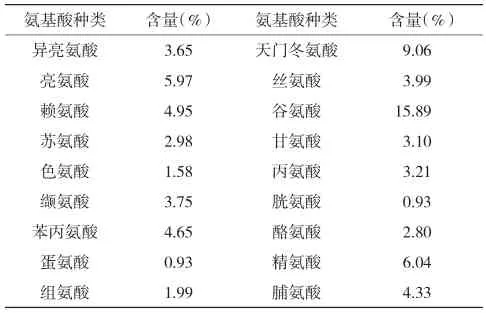

表2 最优条件酶解产物氨基酸成分分析

从表2中可以得知:在大豆分离蛋白最优酶解条件的水解产物中,共检出18种常见的氨基酸,其中谷氨酸含量最高,约占氨基酸总量的15.89%,18种氨基酸中有8种人体必需氨基酸,分别为:色氨酸、苏氨酸、蛋氨酸、缬氨酸、赖氨酸、亮氨酸、异亮氨酸和苯丙氨酸,约占氨基酸总量的28.46%。因此,可以认为大豆分离蛋白水解产物中含有多种人体必需氨基酸,且含量较高,具有极好的营养价值。

3 结论

通过酶解大豆分离蛋白来提高大豆分离蛋白的溶解性、分散稳定性和游离氨基酸态氮含量,能够达到良好的氨基酸平衡。通过试验可以得出,酶解温度为50℃、pH值为7.0、酶解时间为5h条件下的大豆分离蛋白酶解产物最适合应用到配制酱油中,可以保证酱油的各项指标达到标准要求。

[1]佟志扬.酱油中氨基酸态氮检测及分析[J].中国卫生检验杂志.2010(2):429.

[2]李国基.蛋白质水解产物中氯丙醇的形成机理[J].中国酿造.1997(5):26-29.

[3]Ader Nissen J.Enzymatic hydrolysis of protein for inreased solubility[J].J Agric Food Chem,1976,24(6):1090-1096.

[4]张国治,陈洁,王放.水解植物蛋白及其在食品中的应用[J].中国酿造,1995(5):27-28.

[5]GB 18186—2000酿造酱油

[6]张鹏.大豆蛋白肽的制备和应用研究[J].沈阳农业大学.2007:51-53.

[7]陆晖,闫晓梅,张双全.羊胎盘活细胞素微量元素和氨基酸组成的分析[J].南京师大学报.2001(1):79-80.