原位生成ZDMA对丁腈橡胶-金属粘接性能的影响

刘 丽, 刘大晨

(沈阳化工大学材料科学与工程学院,辽宁沈阳110142)

不饱和羧酸盐最初被用作过氧化物硫化胶料的助交联剂来提高交联效率和交联密度[1-2].但近年来,不饱和羧酸盐多用于补强橡胶及赋予橡胶某些特性[3-8].现已发现不饱和羧酸盐还能明显提高橡胶与金属的粘接性能[9].在采用金属作骨架材料的一些橡胶制品如钢丝子午线轮胎中,通常既需要有单独的硫化体系以提高胶料的物理性能,又需要一种粘合剂提高金属与橡胶间的粘合性能.除此之外,还需对金属骨架材料事先进行一系列深入细致且耗时的处理过程,如清洗或打磨金属表面,然后涂敷粘合剂并进行干燥.

本文通过在混炼过程中加入氧化锌(ZnO)与甲基丙烯酸(MAA),在橡胶基体中原位生成甲基丙烯酸锌(ZDMA).原位生成的甲基丙烯酸锌在橡胶热硫化过程中可实现橡胶与金属的高强度粘合,而无需采用粘合剂,因此这种方法既简单又省时,对于金属与橡胶粘接技术的进步和发展具有深远意义.

1 实验

1.1 原料及药品

钢丝,φ=1.5 mm;丁腈橡胶,2707,兰州石化;炭黑,220,青岛诺信化工有限公司;陶土,江苏南京红砂,南京福禄红砂厂;氧化锌,甲基丙烯酸,硫化剂DCP,以上药品均为分析纯.

1.2 实验仪器与设备

XK-160型开放式炼胶机;RG L-30A型微机控制电子万能试验机;GT-M2000-A型橡胶硫化测定仪;XLB-DQ400×400×2E型平板硫化机; DHG-9070A型电热恒温鼓风干燥箱.

1.3 试样制备

胶料在开炼机上混炼:先将NBR包辊,再加入ZnO,待其均匀分散后依次加入MAA、小料、炭黑(220)、硫化剂DCP.翻炼数次,薄通后出片.冷却停放24 h后通过橡胶硫化仪确定硫化条件:160℃×25 min,用H抽出标准试样模具,将钢丝埋入侵入混炼胶中,在平板硫化机上进行硫化粘接,冷却停放6 h后进行粘接性能测试.

1.4 性能测试

钢丝与橡胶的粘接强度用钢丝在硫化橡胶中的抽出力表示.测试标准:GB/T3513-1983——《橡胶与单根钢丝粘合强度的测定-抽出法》.

2 结果与讨论

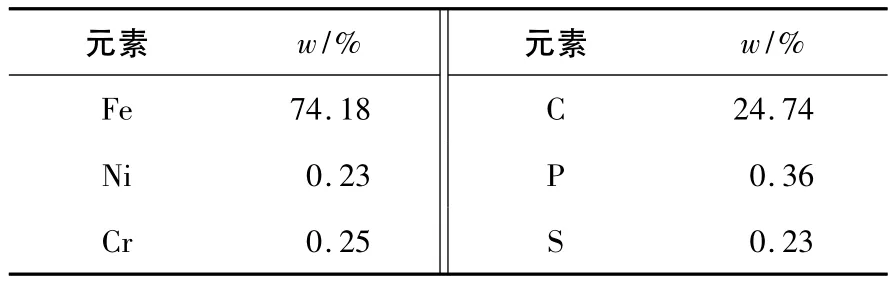

2.1 钢丝表面的化学成分

钢丝表面的化学成分不同,则与橡胶粘接的强度不同.实验用钢丝(φ=1.5 mm)的元素组成如表1所示.

表1 钢丝成分Table 1 Component of wire

2.2 ZnO/MAA摩尔比对NBR-钢丝粘接性能的影响

由图1可以看出,橡胶与金属的粘接力随着n(ZnO)/n(MAA)的增加而增加.在与橡胶基质混炼过程中,当n(ZnO)/n(MAA)为0.5时,ZnO与MAA发生中和反应生成ZDMA,但从实验结果来看,要获得性能较好的试样,其实际用量要高于理论值,因为过量的ZnO不仅能防止MAA在炼胶过程中溢出,而且可使MAA近乎完全转化成不饱和羧酸盐,同时生成部分碱式盐,从而提高 DCP的利用效率,但粘接力随着n(ZnO)/n(MAA)的继续增大,反而出现下降趋势,这是因为太过量的ZnO会导致橡胶混炼不均匀,致使硫化胶的综合性能下降.所以实验选择n(ZnO)/n(MAA)=0.7.

图1 ZnO/MAA摩尔比对NBR-钢丝粘接力的影响Fig.1 Effect of ZnO/MAA mol ratio on adhesion of NBR-metal

2.3 填充剂与NBR-钢丝复合体粘接性能的关系

图2表明:当填充剂陶土用量为30份时,随着原位生成ZDMA用量的增加,粘接力先增大后减小,并且加陶土的复合体粘接力明显优于未加陶土的.实验还发现加陶土的橡胶中,在抽出钢丝的表面上附胶量很多,属于橡胶本体破坏即内聚能破坏(见图3).陶土是一种补强填充剂,当其用量一定时,使橡胶强度增大,硬度提高,这时可能是橡胶基体和钢丝的模量最相接近,因此粘接力最大,这方面还需要进一步研究.但是其用量再增加就会使硫化胶的含胶率下降,强度也随之下降,进而使复合体粘接力出现下降趋势.

图2 陶土对NBR-钢丝粘接力的影响Fig.2 Effect of pottery clay on adhesion of NBR-metal

图3 复合体抽出实验后钢丝上的附胶Fig.3 Rubber adhered on surface of steel-wire after

2.4 DCP用量与NBR-钢丝复合体粘接性能的关系

图4表明:随着硫化剂DCP用量的增加,NBR-钢丝复合体粘接力先增大后减小.当DCP用量为3份时粘接力最大,为244.83 N.这是因为粘合性能与分子链的运动及胶料强度有关,随着DCP用量的增加,胶料内部的交联密度增加,胶料强度提高,从而粘合性能提高.但胶料内的交联密度继续增加,限制了分子链的运动,所以使复合体粘合性能下降.

图4 不同DCP用量对NBR-钢丝粘接力的影响Fig.4 Effect DCP amount on adhesion of NBR-metal

2.5 原位生成/直接加入ZDMA与NBR-钢丝复合体粘接性能的对比

原位生成/直接加入ZDMA对NBR-钢丝粘接力的影响见图5.

图5 原位生成/直接加入ZDMA对NBR-钢丝粘接力的影响Fig.5 Effect of in-situ formation/added ZDMA directly on adhesion of NBR-metal

从图5可以看出:与直接加入ZDMA相比,原位生成的ZDMA对NBR-钢丝复合体粘合性能的增强更加明显.原因是原位生成的ZDMA粒径小,在橡胶基体内分散均匀,形成了热力学稳定相,与橡胶基体相容性大大提高;而且原位生成技术还可省去单独合成、处理和加入改性剂等工序,大大简化了工艺[10].随着原位生成ZDMA用量的增加,复合体粘接力先增大后减小,当其理论生成量为25份时,复合体粘接力最大,为244.8 N.粘接力的提高是因为在硫化过程中金属锌离子在橡胶与金属界面间形成了橡胶-金属离子键,化学键的形成大大提高了界面粘接力[11].随着ZDMA的理论生成量的继续增加,容易造成ZDMA在橡胶中出现团聚现象,混炼不均匀,最后硫化胶性能下降,复合体粘接力也随之降低.

3 结论

(1)通过实验结果可以看出:当NBR用量为100份,ZnO/MAA摩尔比为0.7,陶土用量为30份,DCP用量为3份和原位生成ZDMA理论生成量为25份时,NBR-钢丝粘接性能最佳.

(2)在过氧化物硫化体系下,原位生成ZDMA和直接加入ZDMA都可有效地增强NBR-钢丝复合体的粘接性能,但原位生成ZDMA比直接加入ZDMA的增强效果好.

[1] Costin R,Nagel W,Ekwall R.New Metallic Coagents for Curing Elastomers[J].Rubber Chem and Technol,1991,64(2):152-161.

[2] The B F Goodrich Company.Curing Olefin Polymers:UK,BP1091818[P].1967-11-22.

[3] 李航,吴文涛,罗东山.甲基丙烯酸锌在NBR/木质素中的应用[J].合成橡胶工业,1995,18(6): 357-359.

[4] 陈朝晖,王迪珍,罗东山.甲基丙烯酸锌在NBR中的应用[J].合成橡胶工业,2001,24(5):294-297.

[5] 赵阳,卢咏来,刘力,等.甲基丙烯酸锌/丁腈胶纳米-微米混杂复合材料[J].合成橡胶工业,2001,24(6):350-353.

[6] 袁新恒,彭宗林,张勇,等.不饱和羧酸锌盐对NBR的增强[J].合成橡胶工业,2000,23(3):173-175.

[7] 尹德荟,张勇,张隐西,等.原位合成甲基丙烯酸镁对过氧化物硫化丁苯橡胶的增强[J].合成橡胶工业,2002,25(2):104-108.

[8] 虞宇力,彭宗林,张隐西,等.甲基丙烯酸锌对NBR的增强作用[J].橡胶工业,2001,48(9):522-525.

[9] 刘莉,辛振祥,张波,等.用丙烯酸锌改善EPDM与金属的粘合性能[J].橡胶工业,2004,51(4):209-212.

[10]刘莉,粟建民,田敬华,等.不饱和羧酸金属盐的性能及其在高分子材料中的应用[J].橡塑技术与装备,2004,30(6):18-21.

[11]刘印文,刘振华,刘涌.橡胶密封制品实用加工技术[M].北京:化学工业出版社,2002:281-282.