高铬铸铁后衬板铸造工艺的优化设计

刘金旺

(石家庄强大泵业集团有限责任公司,河北 石家庄 050035)

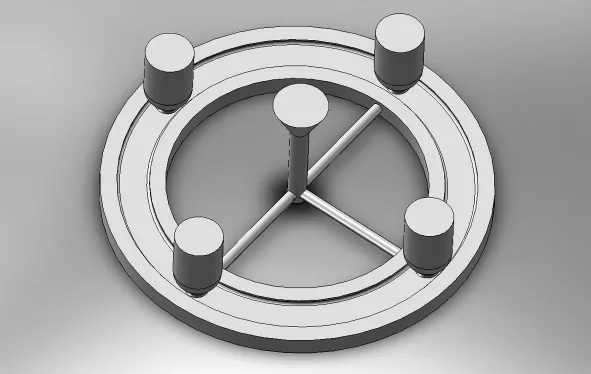

2010年我们公司接到一个生产高铬铸铁后衬板备件的项目。后衬板毛坯三维图如图1所示:最大直径φ1444mm,高76 mm,内孔直径φ964mm,单面加工余量8 mm,铸件重1100kg。材质为高铬铸铁,产品技术要求十分严格,加工面不允许有任何铸造缺陷。

图1 后衬板毛坯三维图

1 最初的铸造工艺方案

根据此类系列产品的常规工艺,我们制定了小批量试制生产工艺,如图2所示。采用此工艺投产了10件。

1)在后衬板的内孔处沿法线开设3个内浇道,采用φ40mm陶瓷管铺设;直浇道采用φ70mm陶瓷管铺设;在上平面均布放置4个φ180mm保温冒口,高度400mm。

2)造型设备采用Z145造型机。

3)采用手工树脂砂造型。

通过小批量试制的生产情况分析,该工艺不合理,废品率高达 20%~30%,冒口根部有缩孔及气孔缺陷,清理打磨时间较长。这将严重影响后期的大批量生产,因此根据我们公司现在的生产情况,重新制定了新的铸造工艺方案。

图2 试制生产工艺

2 改进后的铸造工艺方案

根据试制时出现的铸造缺陷,工艺主要针对缩孔、气孔的缺陷采取了措施。

1)在后衬板的外缘开设6个内浇道,在直浇道对面开设φ40mm的溢流槽,在中间位置设置φ50mm的出气孔,并在上箱的砂型上扎出气孔,在上平面放置一个φ260mm的保温冒口,如图3。

2)砂型合箱后用卡子卡紧,倾斜 5°~8°放置,便于排气。

3)浇注前,砂型用电热风机在200℃下进行烘烤1 h,以此来防止砂型吸潮,减少树脂砂的发气量。

4)对熔炼的原辅材料进行控制,尽量采用全新炉料,使用回收料前进行抛丸处理,去除氧化皮及粘砂。

5)铁水出炉温度为1450℃,浇注前在包内静置2min~3min,浇注温度控制在1370℃~1390℃,温度尽量采用低限进行浇注,降低树脂砂的发气量。

经过生产验证,采用改进的工艺生产后,产品的缩孔、气孔废品大大减少,毛坯的废品率降至2%以下,表1为两种工艺方案的对比。

图3 保温冒口

表1 两种工艺方案对比

3 结 语

通过生产此产品的情况,使我们知道,工艺技术人员必须跟踪工艺的落实情况,发现工艺存在问题,及时修正既定方案,制定出适合产品生产的最佳工艺方案。同时,操作者也要严格按照工艺操作规程执行,每一个环节都要保证按照工艺执行。

[1]铸造手册编写组.铸铁分册[M].北京:机械工业出版社.

[2]侯贺涛.新型汽车刹车盘铸造工艺的优化设计[J].铸造技术,2010(8):1106.

[3]李魁盛主编.铸造工艺原理[M].北京:机械工艺出版社.