几种国内外抛丸器叶片的微观组织结构与抗磨性分析与比较

王守仁,翟永真,陈雪梅

(1.济南大学机械工程学院,山东 济南 250022;2.山东开泰抛丸机械有限公司,山东 邹平 256217)

1 前 言

抛丸器上的耐磨件由进丸管、定向套、分丸轮、叶片、叶轮和抛丸器耐磨防护衬板组成。叶片利用离心力作用将高速弹丸流(金属或非金属磨料)抛向所要清理的工件表面,以去除工件表面的粘砂、氧化皮和小的飞边毛刺等,并得到一定粗糙度的表面。叶片最早使用普通白口铸铁制作,后来改换为镍硬白口铸铁,从20世纪70年代,人们开始使用高铬铸铁(抗磨合金白口铸铁)制作叶片,成为第三代抗磨材料。高铬铸铁在耐磨性上,它比合金钢高得多,在韧性、强度上,它又比一般白口铸铁高得多,同时,它还兼有良好的抗高温和抗腐蚀性能,而且生产便捷、成本适中,因此成为当代最优良的抗磨料磨损材料之一。由于高铬铸铁中存在M7C3[(Cr·Fe)7C3]、M7C3型碳化物,碳化物硬度1200HV~1700HV,比M3C(Fe3C)硬度高许多,其形貌为板条状,改变了渗碳体(Fe3C)的蜂窝状形貌,脆性大大降低,耐磨性明显提高。但高铬铸铁中碳、铬等元素含量到底为多少时最抗磨,其微观结构分布形态还不清楚,需要进行深入研究。20世纪90年代,美国学者Dogon.O.N[1,2]等人对Cr26白口铸铁的亚共晶(2.76%C)、共晶(3.07%C)、过共晶(3.66%)3种类型铸铁在低、高应力和高应力冲击磨料磨损工况条件下的抗磨性能进行了试验研究,得出亚共晶合金和共晶合金最抗磨的结论。Laird N G[3]经过分析不同成分的抗磨实验结果,认为共晶合金和过共晶合金具有优良的抗摩擦磨损性能。20世纪末至21世纪初,冶金学者经过反复实验,亦认为共晶合金或稍过共晶合金最耐磨,至此,人们冲破了白口铸铁为保证不破裂应采用亚共晶成分的传统观念,并在实际生产中逐步投入使用过共晶高铬铸铁耐磨材料。但是化学成分的影响、共晶点的漂移、微观组织、微观结构的变化

2 实验方法

在山东开泰抛丸机械有限公司采用200kW、250kg中频感应电炉进行熔炼,分别采用砂型铸造和熔模铸造工艺,浇注温度为1450℃,铸态叶片在高温硅碳棒箱式电阻炉中经930℃加热,空冷至室温,或经盐浴处理后再在空气中冷却。对上述几家公司的叶片在HX-100TM光学显微镜和SEM扫描电镜上进行微观结构观察。采用SPECTRO MAX2009光谱仪测试化学成分,将测试结果列于表1中。采用HR-150A洛氏硬度计测试硬度值,采用开泰生产的抛丸器对叶片的抗磨性进行分析。

3 实验结果及分析

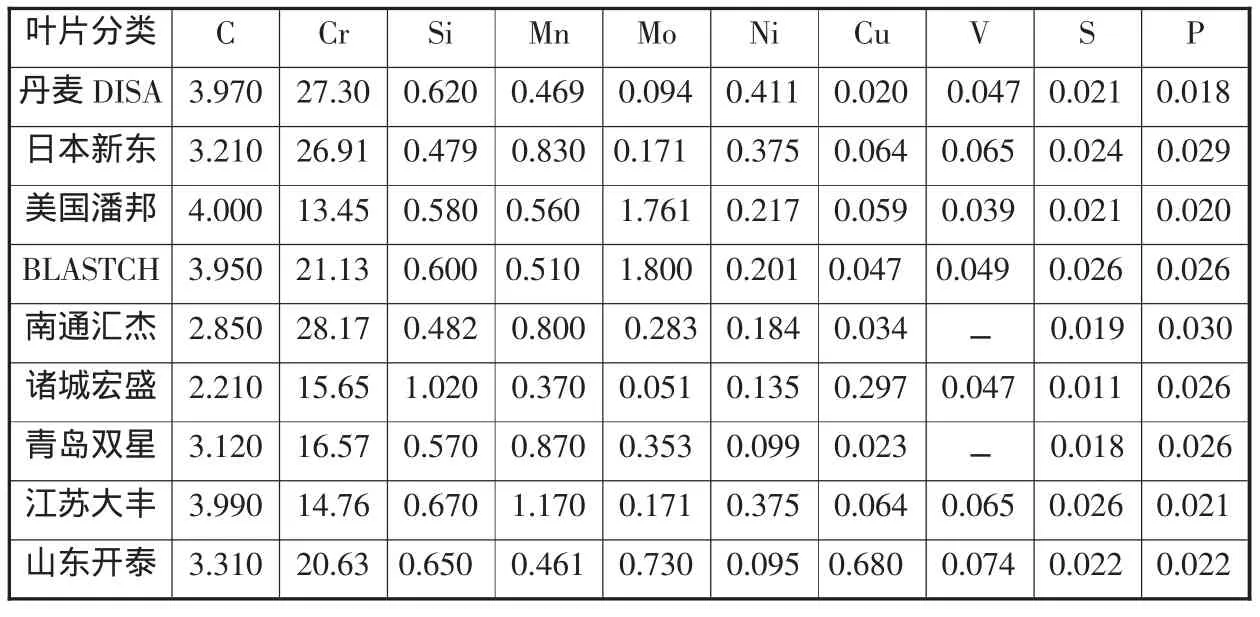

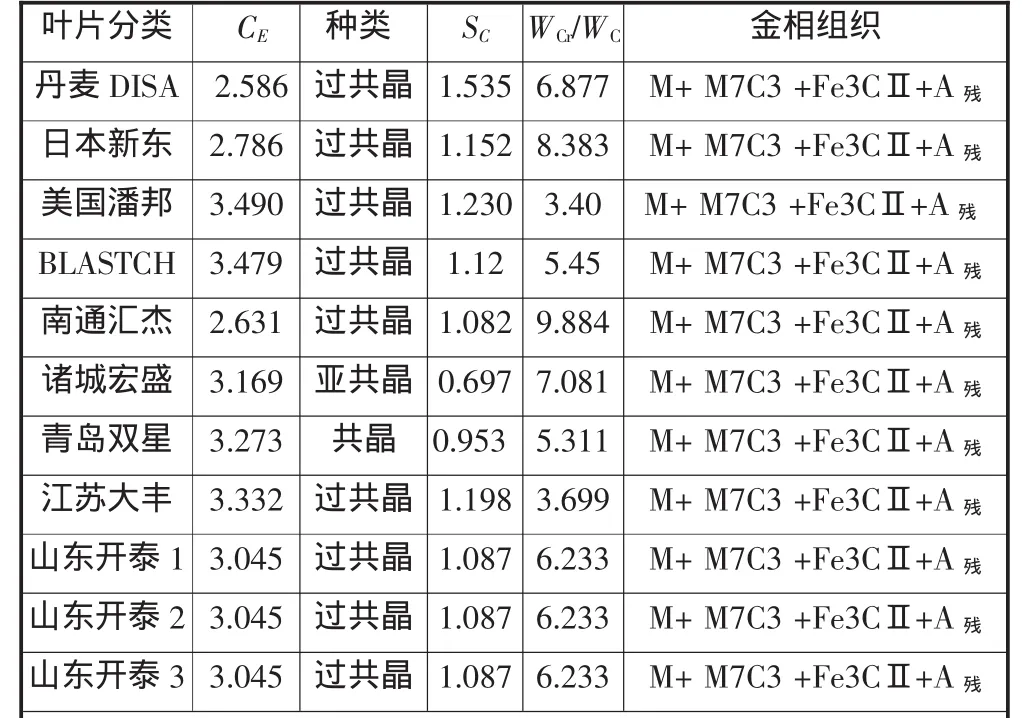

从表1中可以看出,DISA公司和大丰公司的叶片含碳量最高,分别达3.97%和3.99%,诸城宏盛公司的叶片含碳量最低,为2.21%,开泰和中钢公司的叶片含碳量适中。众所周知,添加合金元素后会造成共晶点漂移,各种元素对共晶点的影响以共晶含碳量当量CE表示,,将CE计算结果列于表2中,可以看出,诸城叶片为亚共晶组织,中钢叶片为共晶组织,而DISA公司、大丰公司、新东公司、中钢公司和开泰公司的叶片为过共晶组织。利用普通铸铁共晶点含碳量WC与共晶含碳量当量CE的比值(SC)反映铸铁的成分接近共晶的程度,即共晶度,并分别计算铬碳比(WCr/WC),将结果列于表3中,可以看出,DISA公司叶片的共晶含碳量当量为2.586,共晶度为1.535,铬碳比为6.877,远偏离共晶点,属于典型的过共晶组织。新东公司叶片的共晶含碳量当量为2.786,共等方面还没有达成共识。特别是制作成抛丸器叶片后其微观组织结构的变化以及硬度等力学性能指标对抗磨性的影响还没有形成系统而完整的认识。笔者对丹麦DISA公司、美国潘邦公司、BLAST TCH公司、日本新东公司、江苏大丰公司、诸城宏盛公司、青岛双星公司、南通汇杰公司和山东开泰抛丸机械公司的叶片的微观组织、成分、力学性能以及抗磨性进行了分析,以期揭示高铬铸铁抗摩擦磨损的机理。晶度为1.152,其共晶度稍低,但铬碳比高达8.383。大丰公司叶片的共晶含碳量当量为3.332,共晶度为1.189,铬碳比为3.699,接近于共晶组织,但铬碳比偏低。开泰公司叶片的共晶含碳量当量为3.045,共晶度为1.087,更接近于共晶组织,但铬碳比高达6.233。诸城公司叶片的共晶含碳量当量为3.169,共晶度为0.697,铬碳比为7.081,属于典型的亚共晶组织,但铬碳比较高。综上分析。笔者认为,SC<0.95时为亚共晶组织,SC=0.95~1.05时为共晶组合,SC>1.05时为过共晶组织,共晶度数值越大,表明这种组织向过共晶方向越偏离共晶点,共晶度数值越小,表明这种组织向亚共晶方向越偏离共晶点。另外,铬碳比应控制在4.0~8.0。铬碳比决定了碳化物类型,当比值超过4.0时,几乎全部形成高硬度的M7C3型碳化物,从而提高材料整体的硬度和韧性。

表1 国内外抛丸器叶片化学成分对照(质量分数,%)

表2 国内外抛丸器叶片工艺与力学性能对照

表3 各种高铬铸铁叶片共晶点碳当量、共晶度与铬碳比以及金相组织对照

根据Jackson的Fe-C-Cr三元相图可知,Fe-C-Cr合金凝固时,随合金成分的不同,可以析出α、γ、β1、β2、β3五种不同的相。在这五种相中,α 和 γ 是固溶体相,其余三个相为碳化物相,其碳化物类型、晶体结构、晶格常数以及溶解C、Cr的能力见表4。可以看出,三种碳化物分别为(Cr,Fe)3C、(Cr,Fe)23C6和(Cr,Fe)7C3,随着铬含量的提高,碳化物由(Fe,Cr)3C 型依次向(Fe,Cr)7C3和(Fe,Cr)23C6型转变,其晶体结构亦分别由斜方晶系向六方晶系和面心立方晶系转变,(Fe,Cr)23C6的溶碳能力达5.6%,溶铬能力高达59.0%。

表4 各种高铬铸铁叶片工艺与力学性能对照

研究表明,铬元素对白口铸铁产生深远影响,添加铬元素能减小γ相区,并使共析点左移,γ相中碳的最大溶解度降低,当铬量达到20%时γ相区缩为一点,不再有单独的γ相存在。同时由于铬的加入使δ相的稳定温度降低,使α相的稳定温度升高。

将熔模铸造的叶片经空冷和盐浴+水淬后,观察组织形貌的变化(图1g、h与图2g、h),可以发现,经空冷后仍发现有网状的碳化物,割裂了基体组织,使得强度和韧性都较低,耐磨性也不好。经盐浴+水淬处理后,碳化物呈杆状分布的M7C3型为孤立相,且形成较多的菊花状碳化物,减轻了其对基体的割裂作用。

图1 各种叶片横面金相组织比较

图2 各种叶片纵面金相组织比较

图3 各种叶片平均硬度比较

4 结 论

合适的铬碳比是保证高铬铸铁抗磨性的关键,综合分析几家企业的成分,碳量一般在2.21%~4.0%之间变化,铬量一般在13%~27%之间变化,钼量一般在0.1%~2.0%之间变化,硅量一般在0.5%~1.0%之间变化,锰量一般在0.5%~1.2%之间变化。铬碳比一般在5~8之间选择。另外,合理的热处理工艺也是材料提高耐磨性的关键。

[1]Dogan O N,Hawk J A.Three Types of wear of 26Cr white cast iron[J].AFS Tran saction,1998,106:625-631.

[2]Hawk J A,Wilson R D,Dogan O N.Laboratory wear testing of terrous alloys and composites[J].AFS Transactions,1998,106:651-656.

[3]Laird N J.Some comment s on white cast iron microstructures and wear properties[J].AFS Transaction,1993,101:497-504.