优化生产工艺 提高x800腈纶膨体条缩率

吕寨平(, )

腈纶其不仅弹性好、强度高,而且其耐热性、耐光性在所有合成纤维中具有很强的优越性。腈纶的制成品蓬松性好、保暖性好,手感柔软,有良好的耐气候性和防霉、防蛀性能,保暖性比羊毛高15%左右,因此素有“人造羊毛”之称。

腈纶按照纺丝制造方法不同有干法与湿法之分,干法腈纶较湿法腈纶所形成的产品色泽更加鲜艳、染色牢度高、产品手感柔软蓬松丰满、骨感强,深受人们的喜爱。作为腈纶制品的半成品原料——腈纶膨体条的收缩性大小不仅影响后纺成品的手感与目击骨干,而且对毛条产品市场占有与销售利润具有很大影响。尤其是在石油价格高攀不下,腈纶原料、腈纶丝束、腈纶毛条、腈纶纱线,上下游利润空间极低的情况下,研究和改善腈纶膨体条缩率,满足客户需求具有重要意义。

德国拜耳公司生产的x800腈纶丝束属于干法腈纶,由于其在生产过程中第二三单体比率的不同,其纤维延伸率在30%~38%左右,用其作原料生产的膨体条缩率介于17%~20%之间,且中心缩率偏向于17%,如何在毛条生产中提高其缩率,生产缩率中心值为20%的产品,满足客户的需求,提高企业的效益是各生产厂家共同的期望。但由于提高缩率与改善产品其他指标之间的制约性,必须对生产工艺进行合理的选择与优化,这也是各家制条企业技术上最难逾越的障碍。

1 拉断法腈纶毛条生产工艺简介

腈纶毛条的制作方法严格讲主要有拉断法与梳理法,由于拉断法生产的毛条,纤维断裂后呈随机分布,酷似羊毛,且产品中毛粒、毛片少,可纺性好,是目前很重要的一种生产腈纶毛条的方法。

本公司所用的拉断机是德国赛德尔公司生产的860型拉断机,针梳机从意大利康尼泰克斯公司进口,bgc60打包机也是从意大利进口,其工艺流程如下:

seydel860拉断机→smc400针梳机→sc400针梳机→bgc60打包机

2 腈纶膨体条收缩机理

腈纶与其他纤维相比具有较好的热弹性,在高于其玻璃化温度下,进行热拉伸时其纤维中的大分子链能充分舒展并沿纤维轴向取向,在骤冷条件下,纤维的大分子链的形态和张力可暂时固定下来,在自然温度与状态下与正规条(没有热牵伸并经饱和蒸汽处理的毛条)混合经梳理成条,在后纺过程中,纱线在湿热处理时大分子链因热运动而卷曲,从而引起高收缩纤维在纱线轴心方向上显著收缩,依靠纤维间的摩擦力带动正规条纤维也纵向收缩,形成蓬松效果很好的膨体纱,制成的织物外观丰满[1]。

3 x800腈纶膨体条工艺优化[2]

影响腈纶毛条缩率的因素在于原料的断裂伸长、拉断机热板温度与热牵伸值、冷却水效果、主拉断区牵伸值、蒸汽饱和度、一道针梳高收缩条与正规条混合比等因素,但关键在于原料本身的断裂伸长率、拉断机热板温度与热牵伸值与第二道工序混条比,在原料既定的情况下主要取决于拉断工艺参数的选择。在膨体条的生产过程中,在选择工艺参数时,由于缩率与纤维平均长度、毛粒、毛片等各项指标相互之间具有矛盾性,不能同时满足,尤其是x800丝束,如果加大热板温度到150 ℃以上,丝束会因过热而烤糊,影响纤维的使用性能不能正常生产;热牵伸值过大会造成纤维的提前断裂而引发毛条中存在大量的超长纤维而降等,并引起后续工序缠辊增多,废丝增加。因此在丝束既定的情况下如何最大限度地提高膨体条的缩率达到中心值20%,是很多厂家在技术上深感困惑的事情。

3.1 x800丝束主要性能指标(批号25086为例)

纤度:3.33 dtex

总 纤 度:110 kdtex

强 度:2.32 cN/dtex

纤维延伸度:30%

卷 曲 数:31个/10cm

3.2 x800丝束膨体条试制

3.2.1seydel860拉断主要工艺参数选择

选取原则:按照客户的要求(如缩率20%,平均长度为3.33 dtex×95 mm),在丝束延伸度指标较低,其他适中,根据以往经验要达到缩率20%比较困难,需要拉断工序热牵伸值与热板温度取上限,但丝束在预热区不能提前断裂为前提。

因此,拉断工艺参数选择如下:

热 板 温 度: 150 ℃,总牵伸倍数: 5.23,后再割隔距: 140 mm,前再割隔距: 110 mm,出条 速度: 190 m/min,热牵伸值为: 1.31,主牵伸值: 1.40。

3.2.2smc400针梳机主要工艺参数选择

正规条:高缩条混合比: 10∶8

总喂入量:444.6 g/m

总牵伸倍数:12.19

前隔距:35 mm

后隔距:65 mm

出条速度:180 m/min

出条重量:26 g/m

3.2.3sc400针梳机工艺参数(略)

经过小批试验,出现拉断机热板温度过高,丝束烤糊冒烟现象,且在热牵伸区有提前断裂的现象,直接导致一二道针梳机缠辊现象较重,超长纤维超标,缩率19.6%。但生产不太正常,不能进行大批量生产,需要进一步优化工艺,主要是拉断工艺。

3.3 x800丝束膨体条工艺优化

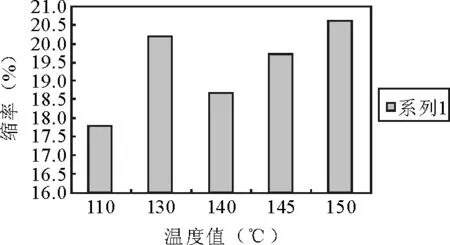

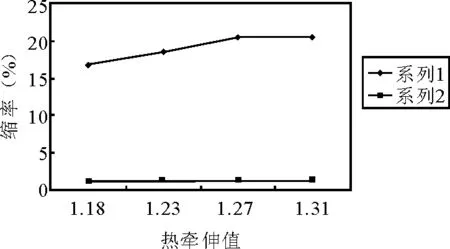

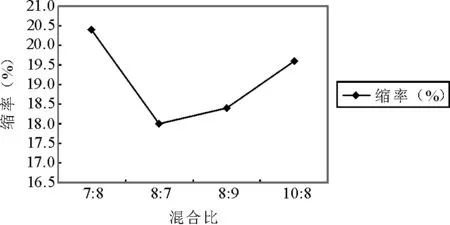

我们在其他条件不变的情况下分别对热板温度、热牵伸值、混合比进行试验,其结果如图1、图2、图3所示:

图1 热板温度与缩率的试验数据比较

从图1可以看出,在其他参数不变的情况下,热板温度选择150°C时缩率最高,但由于热板间隙较小时,由于温度高容易将丝束烤糊产生冒烟现象,不能保持正常生产,因此热板温度选择130°C左右为宜。

图2 热牵伸值与缩率关系图

从图2可以看出:在其他参数不变的情况下,热牵伸值为1.31时缩率最高,但选1.31时热牵伸区出现提前断裂,影响产品断裂长度指标且在本工序和下道工序出现绕辊,影响生产正常进行,因此选择拉断工序热牵伸值:1.27,此时总牵伸值为5.07。

图3 高缩与正规混合比与缩率关系图

从图3混合比与缩率关系图中可以看出,在每组拉断工艺条件相同,针梳混合比分别为7∶8、8∶7、8∶9、10∶8时,混合比为7∶8时缩率最高为20.4%,因此选择一道针梳工序的混合比为7∶8。

4 试验结论

对于用德国拜耳公司的x800丝束生产腈纶膨体条来讲,因为其先天的原料延伸度较低,制造缩率较高的膨体条确实有较大困难。因此采用将原来生产经验与正交试验相结合的方法,选择热板温度为135°C、热牵伸值为1.27、拉断总牵伸值为5.07、一道针梳混合比为7∶8等主要工艺参数的情况下,能够达到既能基本满足顾客3.33 dtex×95 mm及缩率20%的产品品质要求,又能使各工序生产正常进行的工艺方案。

[1] 吕寨平.腈纶拉断法制条中提高缩率的思考[J].科技情报开发与经济,2005,(14):145—146.

[2] 谢群.高收缩干法腈纶毛条的生产工艺[J].毛纺科技,2004,(2):40—42.