混纺比对竹/棉混纺织物力学性能的影响

高新峰,李辉芹,巩继贤(, )

1 前言

纤维素纤维以及产品具有良好的舒适性,其吸湿性能和透湿性能很好,不易起静电,非常适宜贴身穿着。本文着重研究竹棉混纺织物的混纺比与织物力学性能的关系。

2 材料与仪器

2.1 织物

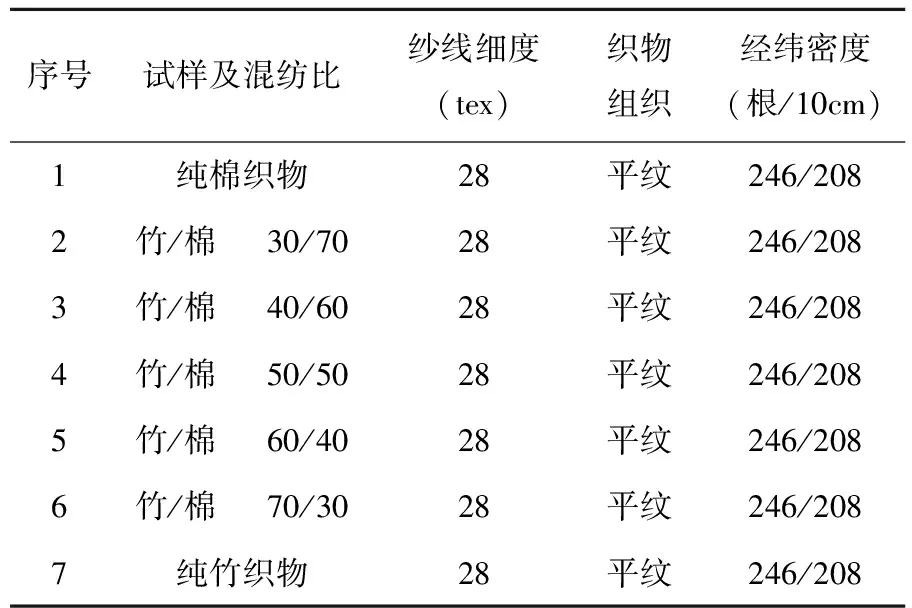

本文所用试验材料规格如表1所示。

2.2 仪器

HD026N电子织物强力仪;Y631摆锤式弹子球顶破试验机;LFY-42落锤式织物撕破强力机;Y522;圆盘式织物平磨仪。

表1 试样的组成及规格

3 结果分析

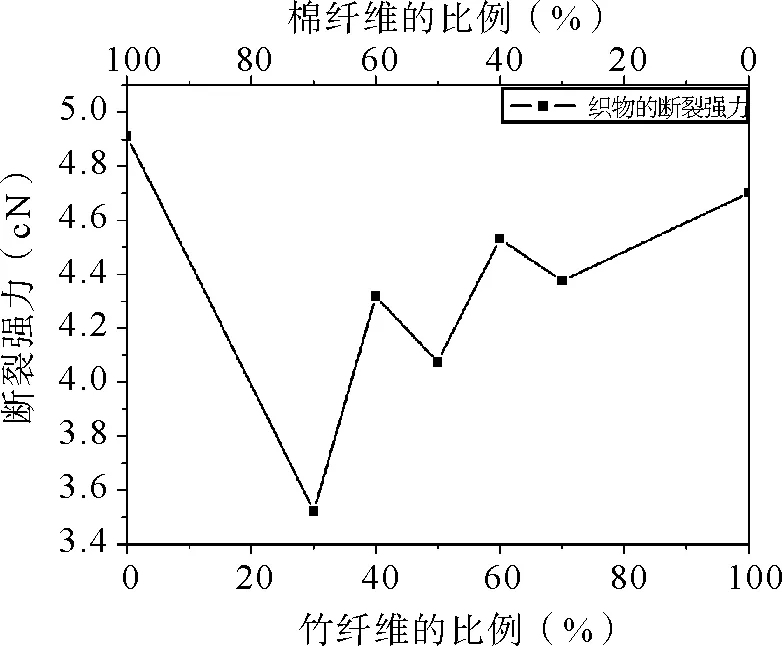

3.1 织物经向拉伸试验

分别对7块不同竹/棉混纺比的试样进行了织物经向拉伸试验,结果如图1所示。从实验结果可以看出,纯竹织物的断裂强力比纯棉织物低;混纺织物的断裂强力要低于纯纺织物。但是混纺织物混纺比与织物断裂强力关系的规律性很不好。这可能是织造甚至是上浆过程的误差造成的。因为毕竟在小样织机上分别织造7块织物,在成品的质量上难免有不一致的地方。这也从另外的角度说明,织物拉伸性能的影响因素要比纤维和纱线复杂得多[1]。

竹/棉混纺织物的断裂伸长率与混纺比的关系曲线图如图2所示。从实验结果可以看出,纯竹织物的断裂伸长率比纯棉织物高;在混纺织物中,随着竹纤维含量的增加,织物的断裂伸长率也增大[2]。

图1 竹/棉混纺织物的断裂强力与混纺比的关系

图2 竹/棉混纺织物的断裂伸长率与混纺比的关系

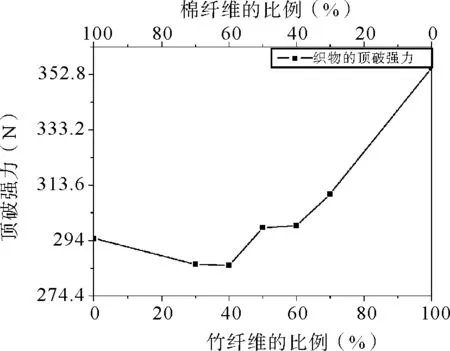

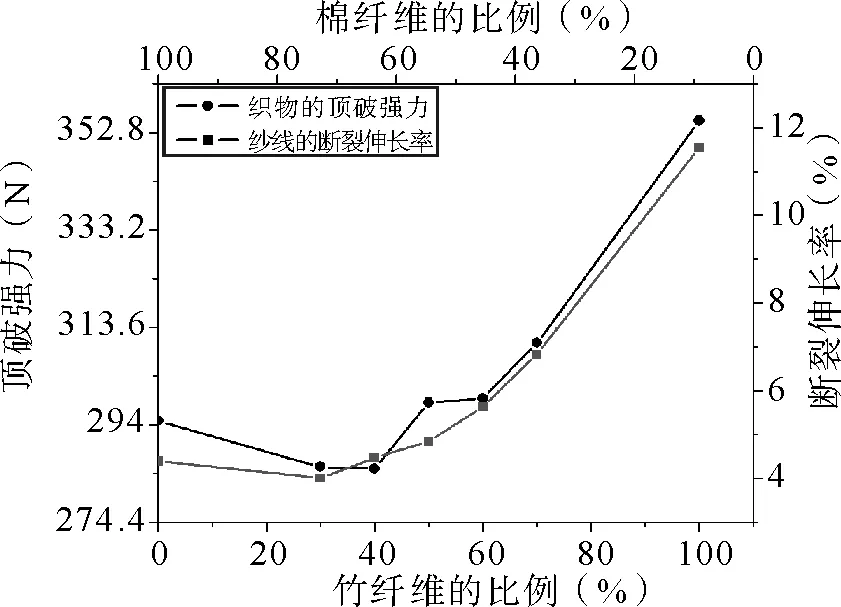

3.2 织物顶破强力试验

对7块不同竹/棉混纺比的试样进行了织物顶破强力试验,竹/棉混纺织物的顶破强力与混纺比的关系曲线如图3所示。从实验结果可以看出,纯竹织物的顶破强力比纯棉织物高;混纺织物的顶破强力基本上都低于竹纤维纯纺织物;在混纺织物中,随着竹纤维含量的增加,织物的顶破强力也增大[3]。

图3 竹/棉织物的混纺比对织物顶破强度的影响

织物的顶破强力和纱线的拉伸性能也有密切的关系。竹棉混纺织物中,竹纤维的断裂伸长要大于棉纤维,竹棉混纺纱线的断裂伸长率基本上是随着伸长性能好的竹纤维比例的增加而增加。竹纤维的含量增多,纱线的拉伸性能就好。因此,竹棉混纺织物中,随着竹纤维含量的增加,织物的顶破强力也增大。将竹棉混纺织物的顶破强力和竹棉混纺纱线的断裂伸长率进行比较,发现二者具有很大的相关性(见图4 )[4]。

图4 竹/棉织物的顶破强度与纱线的断裂伸长率

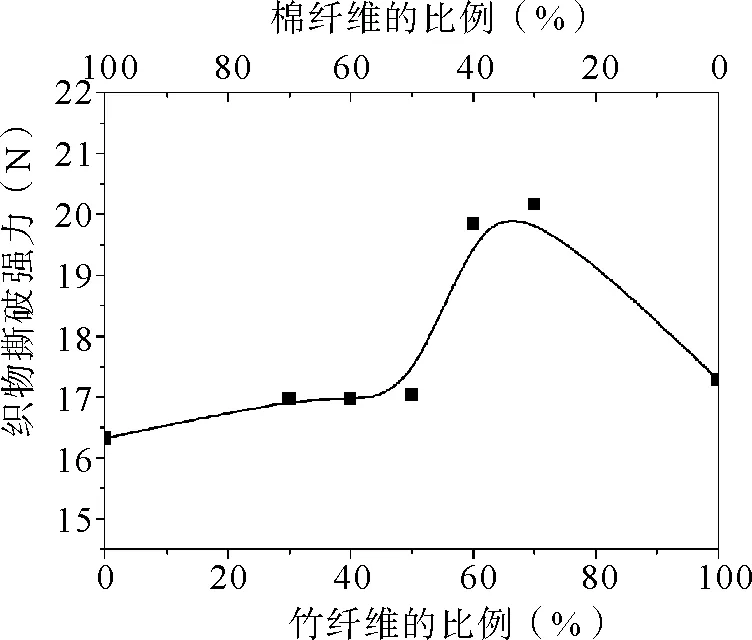

3.3 织物撕破强力试验

对7块不同竹/棉混纺比的试样进行织物撕破强力的测试,织物撕破强力与竹/棉混纺比的关系如图5所示。从图中可知,纯竹织物的撕破强力与纯棉织物的撕破强力比较接近,纯竹稍大于纯棉织物;混纺织物中,随竹纤维含量的增加,织物的撕破强力随之变大;竹纤维的比例为60%~70%的时候,织物的撕破强力最大[5]。

图5 竹/棉织物的混纺比对织物撕破强力的影响

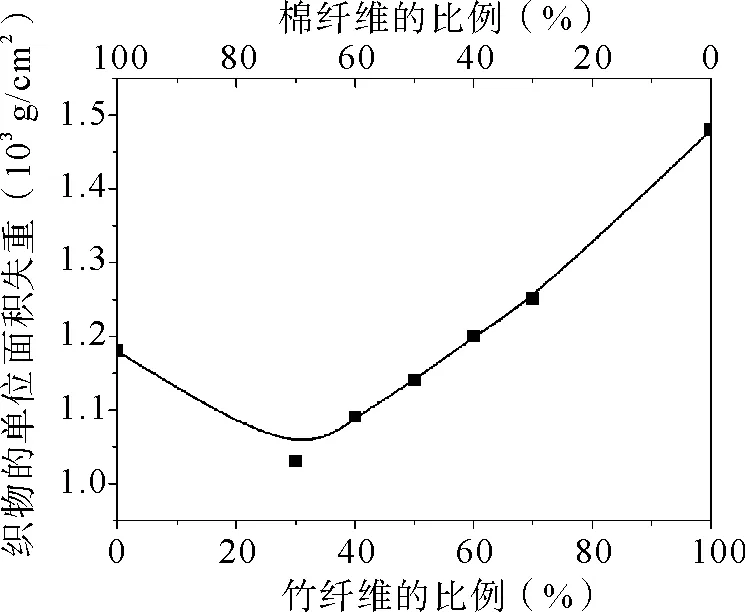

3.4 织物耐磨性试验

为比较混纺比对织物的耐磨性的影响,对7块不同竹/棉混纺比试样的耐磨性进行了测试,结果如图6所示。

由试验结果可知,纯竹织物的单位面积失重大于纯棉织物,说明其耐磨性不如纯棉织物;在混纺织物中,当竹纤维含量大于30%后,随竹纤维含量的增加,织物的耐磨性逐渐降低[6]。

图6 竹/棉的混纺比对织物耐磨性的影响

4 结论

通过对竹/棉混纺织物的拉伸、顶破、耐磨和撕裂等力学性能进行研究,探讨了竹/棉混纺织物的混纺比对其力学性能的影响规律,可得出以下结论:

(1)随着竹纤维含量的增加,混纺织物的断裂伸长率增大,顶破强力也增大,耐磨性则逐渐降低。混纺织物的断裂强力要低于纯纺织物。竹纤维的比例为60%~70%的时候,混纺织物的撕破强力最大。

(2)当织物结构因素基本相同时,织物中纱线的强度利用系数大致保持稳定,纱线中纤维强度利用程度的差异也在一定的范围之内,此时纤维的品种和混纺比是影响织物力学性能的决定因素。

(3)测试结果中竹/棉混纺织物的断裂强力规律性比较差,这是混纺纱的小样上浆以及布样的小样织造的误差造成的。因为小样织造和上浆,在成品的质量会有一定程度的不匀。这也从另外的角度说明,织物力学性能的影响因素要比纤维和纱线复杂得多。

[1] 田俊莹, 顾振亚. 模糊数学在亚麻/涤纶混纺织物服用性能与混纺比关系中的应用[J]. 纺织学报, 2005, 26(5): 49—51.

[2] 黄翠蓉, 李正飞,曾志. 丝/苎麻织物服用性能的模糊综合评定[J]. 纺织学报, 2003, 24(2): 114—116.

[3] Friedman H I,Miller B,Turner R.Laboratory Evaluation of Sized Warp Yarn Performance[J].Textile Chemist and Colorist,1985,17(5): 88—94.

[4] Aggarwal S K,Hari P K. Factors Influencing Warp Breakage Rate[J]. The Indian Textile Journal, 1989, 14(2): 118—12.

[5] Zoumponos G T, Aspragathos N A. Fuzzy logic path planning for the robotic placement of fabrics on a work table[J]. Robotics and Computer-Integrated Manufacturing, 2008, 24(2): 174—186.

[6] Graf W, Hoffmann A, M ller B, et al. Analysis of textile-reinforced concrete structures under consideration of non-traditional uncertainty models[J]. Engineering Structures, 2007, 29(12): 3420—3431.