动量定理在皮带运输系统中的应用

毛 瑞,李 洪

(太原重工股份有限公司,山西 太原 030024)

1 缓冲托辊的选择

在皮带运输机设计中,缓冲托辊的规格根据带速和承载能力进行选择。为了保证辊子轴承不超速烧损,一般限制带速,确保辊子转速不超过600r/min,同时,辊子的承载能力应该大于负载。为了满足使用要求的同时又不造成承载能力的浪费,就必须对托辊所承受的负载做精确地计算。

2 传统的辊子载荷计算

目前,我国关于辊子载荷计算方面的方法较少, 载荷计算基本根据《带式输送机设计手册》的经验公式,详细如下:

(1)静载荷计算

承载分支托辊:

式中:P0为承载分支托辊静载荷,N;a0为承载分支托辊间距,m;e为辊子载荷系数,见表1;v为带速,m/s;qB为每米输送带质量,kg/m;Im为输送能力,kg/s。

(2)动载荷计算

承载分支托辊动载荷:

P0′=P0×fs×fd×fa

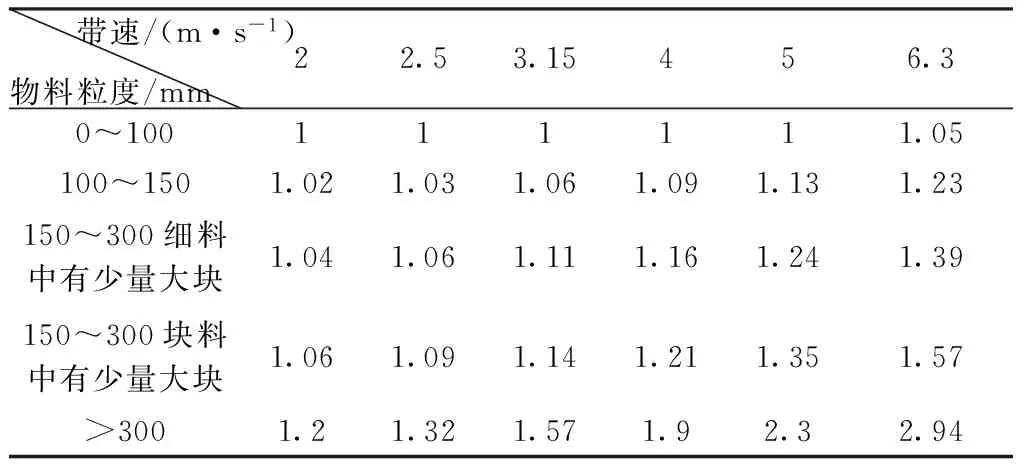

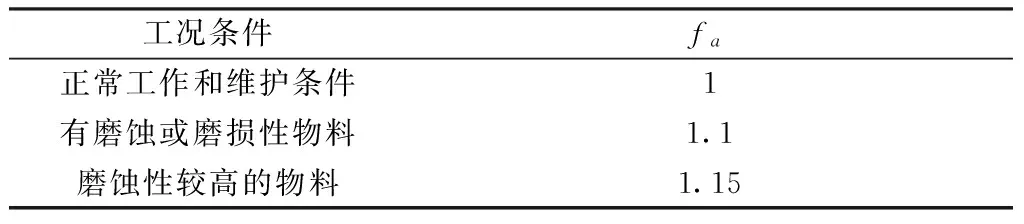

式中:fs为运行系数,见表2;fd为冲击系数,见表3;fa为工况系数,见表4。

表1 辊子载荷系数e

表2 运行系数fs

表3 冲击系数fd

表4 运行系数fa

计算后,取静载荷、动载荷二者之中较大的值来选取辊子,使其承载能力大于或等于计算值,以保证辊子轴承寿命高于30000,转角小于10′。

从计算过程可以看出,传统计算是通过冲击系数fd来估算物料对缓冲托辊的作用的。而物料对托辊的冲击和物料的性质有关,同时和上一级输送皮带的卸料高度有关,很难用一个大概的动载系数来精确计算落料对托辊的冲击。矿山实践证明,国产皮带输送机缓冲托辊的实际使用寿命,通常达不到设计寿命,故障率远高于国外同类产品,这里面有制造质量的原因,也有设计的原因。目前,国内对落料冲击的研究较少,难以对动载做精确地计算,用传统方法计算结果存在偏小可能,造成托辊的使用寿命达不到设计值。

3 动量定理在落料冲击计算中的应用

通过现场观察可以看出,细碎物料在离开上一级输送皮带机后,按图1所示的抛物线轨迹自由下落。当物料接触到下级运输皮带后,很快改变运动方向,沿皮带运输方向运动,从而在垂直于皮带的方向上对皮带及缓冲托辊形成冲击。和刚体间的弹性碰撞不同,在自由落体的物料与皮带接触的瞬间,只有少量物料对皮带及托辊形成冲击,然后物料迅速变型。随后下落的物料作用于先前下落的物料上,并在物料内部发生流动,且不发生反弹。运输量稳定后,物料会对运输皮带和缓冲托辊产生持续的冲击力,这种作用特性更像流体,可用动量定理计算自由落体的物料对运输皮带和托辊的作用力:

F=-kρQ(v2-v1)

式中:F为物料对运输皮带的冲击力;ρ为物料松散密度,kg/m3;Q为运输能力,m3/s;v1为物料与皮带接触前物料垂直于皮带运动方向的运动速度,m/s;v2为物料与皮带接触后物料垂直于皮带运动方向的运动速度,m/s;k为大块物料的影响系数,有待于实验测定。

由于后下落的物料作用于先前下落的物料上,并在物料内部发生流动,且不发生反弹,所以v2=0。

v1为物料自由落体结束时物料沿竖直方向的运动速度,如图1所示,其值为:

式中:g为物料的重力加速度,m/s2;h为物料自由落体高度,m。

图1 物料沿竖直方向的运动速度

通常情况下,物料的冲击是由几组缓冲托辊共同来承担的,以此,每个辊子所承受的冲击力为

式中:n为同时承受物料冲击辊子的数量。

则每个缓冲托辊所承受的动载荷可表示为:

P0′′= [e×a0×qB×g+Fi]×fs×fa

此计算方法,可以根据散状细碎物料的落料高度较精确地计算,为缓冲托辊的精确选型提供了理论依据。对于由大量大块物料组成的散状物料,还必须做进一步研究,还需要实验测定大块物料的影响系数k来完善本算法。

[1] 张钺. 新型带式输送机设计手册[M]. 北京:冶金工业出版社, 2007.

[2] 北京起重运输机械研究所.带式输送机设计手册[M]. 北京:冶金工业出版社, 2003.

[3] 彭守军. 液压设备创新设计与生产制造及质量检验技术标准实施手册[M]. 合肥:安徽文化音像出版社,2004.

[4] 郭永存,等.带式输送机虚拟样机启动工况的研究[J]. 矿山机械,2010(05).

[5] 王新伟,等. 可控软启动技术在大型带式输送机中的应用[J]. 矿山机械, 2004(12).